Stereoptische kijker

Achtergrond

De stereoptische kijker is een speeltje met een relatief eenvoudige plastic behuizing, maar ook geavanceerde lenzen om naar een paar fotografische transparanten te kijken die samen met zes andere paren op een platte papierrol zijn gemonteerd. Elk zogenaamd stereopaar heeft een foto die door het linkeroculair wordt bekeken en een andere die door de rechterkant wordt bekeken. De foto's zijn iets anders. De hersenen voegen de beelden die door de ogen worden gezien samen om ze diepte te geven (ook wel een driedimensionaal of stereo-effect genoemd).

Geschiedenis

De menselijke drang om driedimensionale (3D) beelden van de wereld te zien begon bij de oude Grieken. Euclides, de wiskundige die de principes van meetkunde heeft vastgesteld, bewees dat het rechter- en linkeroog enigszins verschillende gezichtspunten zien. In de zestiende eeuw maakte Jacopo Chimenti, een schilder uit Florence, Italië, tekeningenparen - stereoparen genoemd - die, samen bekeken, 3D-beelden produceerden. In 1838 patenteerde Sir Charles Wheatstone een stereokijker die een complexe reeks spiegels gebruikte om naar paren tekeningen te kijken. De uitvinding, verbetering en populariteit van fotografie in de periode van 1790 tot 1840 deed de belangstelling voor 3D-weergaven herleven, omdat foto's gemakkelijker kunnen worden gereproduceerd dan tekeningen. In 1844 werd in Duitsland een camera gemaakt voor het maken van stereofoto's. Sir David Brewster, de Schotse natuurkundige die ook de caleidoscoop uitvond, gebruikte prismatische (spiegelachtige) lenzen om een compacte stereokijker te maken die bekend werd als de stereoscoop.

Sets stereoscopische dia's van het gebied dat Yellowstone National Park zou worden, werden in 1871 aan leden van het congres gegeven, waarmee ze werden overtuigd om het eerste nationale park goed te keuren. Op de diasets waren nieuwsevenementen te zien, zodat scènes van de bouw van het Panamakanaal, de Wereldtentoonstellingen in Chicago en St. Louis (1892 en 1904, respectievelijk) en de Grote Aardbeving in San Francisco (1906) te zien waren. Vanaf 1870 maakten lokale commerciële fotografen dia's van winkels, boerderijen en zelfs familiebijeenkomsten.

De directe voorloper van de 3D-reelviewer was de filmstripviewer, ontwikkeld in de jaren twintig. De Tru-Vue Company begon in 1931 met de productie van deze kijkers met behulp van filmstrips met elk 14 stereoframes. Ondertussen, in 1939, vonden William Gruber en Harold Graves de View-Master-viewer uit en een systeem dat haspels gebruikte om de stereofoto's vast te houden. Sawyer's, een fabrikant van fotofinishers en kaarten in Oregon, financierde de Gruber-Graves-viewer die in 1940 werd geïntroduceerd. Tijdens de Tweede Wereldoorlog verkochten warenhuizen de steeds populairdere producten en Sawyer's begon de rollen in drieverpakkingen te verpakken.

Tru-Vue begon in 1951 met het produceren van "stereochrome" filmstrips in kleur en verwierf de exclusieve licentie om 3D-afbeeldingen van Walt Disney-tekenfilmfiguren te gebruiken. Sawyer's kocht Tru-Vue uit en breidde de rollen uit met Tru-Vue's Disney-personages. In 1966 werd Sawyer's gekocht door General Aniline &Film Corporation (GAF). De firma, die in 1981 de View-Master International Group werd genoemd, kocht de Ideal Toy Company en werd View-Master Ideal, Inc. (V-M Ideal). In 1989 kocht Tyco Toys V-M Ideal. De volgende fusie vond pas in 1997 plaats toen Tyco zich aansloot bij Mattel, Inc.; View-Master werd een onderdeel van Fisher-Price, een dochteronderneming van Mattel.

Grondstoffen

De kijker heeft twee basisonderdelen, de kijker zelf en de spoel met de foto's. De haspel heeft ook twee primaire componenten, de buitenste ondersteunende structuur en de foto's. De buitenkant is papier gelamineerd (gelaagd) met polyethyleenfilm; dit gepatenteerde product heet Lamilux. Het papier wordt in enorme rollen aan de fabriek geleverd; duizenden rollen zijn gestempeld uit een enkele rol. Vierkleurige, bedrukte papieren etiketten worden ook buiten gemaakt. De etiketten zijn voorzien van lijm op de rug en op rollen gemonteerd; deze "crack-and-peel"-labels zijn als zelfklevende postzegels, en de lijm blijft tijdelijk beweegbaar en hecht later.

De foto's die op de spoelen zijn gemonteerd, zijn transparanten. Een filmverwerkingsbedrijf maakt de transparanten in massaproductie op 16 mm (0,63 inch) film.

De kijker is gemaakt van drie verschillende soorten plastic. De behuizing is gemaakt van polystyreen, een hoogwaardig kunststof dat bestand is tegen schokken, verbrijzeling en andere belastingen. De voortbewegingshendel is van acetaal plastic dat ook sterk is met een goede maatvastheid en stijfheid. De kijker heeft vier lenzen van doorzichtig acrylplastic van optische kwaliteit. Acryl is ook sterk en bestand tegen verandering, zodat de lenzen helder en gefocust blijven. De drie soorten kunststoffen worden in de fabriek in kleine korrels ontvangen en voorgekleurd.

De kijker bevat een metalen trekveer die de voortbewegingshendel na elke voortbeweging van de spoel teruggeeft. De trekveer is gemaakt van muziekdraad en is een af fabriek geleverd onderdeel.

Verpakkingsmaterialen worden geleverd door externe leveranciers en omvatten karton en karton en dunne vellen polyvinylchloride (PVC) die vacuüm worden gevormd tot "blisters" in de vorm van de producten om displayverpakkingen te maken. De papierleverancier brengt warmtegevoelige lijm aan op het karton, maar het bedrukken van verpakkingen met de rollensets gebeurt in de fabriek.

Ontwerp

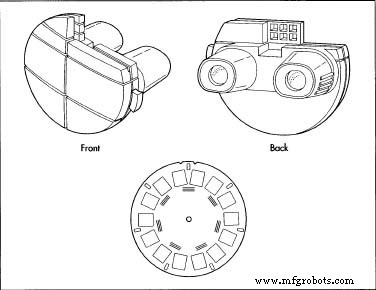

Een representatieve, eenvoudige kijker lijkt op een kleine verrekijker in een kleurrijke plastic behuizing. Een gleuf aan de bovenkant van de kijker waar de focusaanpassing voor een verrekijker zou zijn, is de opening voor de fotospoel. Een hendel strekt zich uit van rechts of van boven; het glijdt door een smal kanaal naar beneden om de fotorol vooruit te schuiven en springt weer omhoog wanneer de hendel wordt losgelaten. De buitenkanten van de lenzen aan de voorkant van de kijker hebben eruitgezien als verzonken verrekijkerlenzen. De lensoogopeningen aan de achterkant van de kijker hebben een diameter van ongeveer 0,5 inch (1,3 cm) en zijn in oculairs geplaatst. De oculairs zijn ongeveer 1,5-2 in (3-5 cm) breed.

De modellen van "standaard" kijkers zijn typisch ongeveer 3,5-4 in (9-10 cm) hoog, 5 in (13 cm) breed met inbegrip van de vooruithendel, en 3-3,5 in (8-9 cm) diep vanaf de voorkant van de kijker voor de ogen van de gebruiker. De kijkers zijn door de jaren heen in verschillende kleuren gemaakt. Blauw en rood zijn het populairst bij consumenten en worden het meest gebruikt.

Elke rol ziet er rond uit met een ring van foto's die open zijn, zodat ze van beide kanten kunnen worden bekeken. De spoelen zijn ongeveer 3,5 inch (9 cm) in diameter. De coating op de spoel is de Lamilux(r) film.

Het fabricageproces

Haspelmontage

De kijkerspoel compleet met foto's wordt de spoelconstructie genoemd. De productie van de foto's en de gelamineerde papieren delen van de haspel beginnen afzonderlijk, maar ontmoeten elkaar later in het proces. De foto's zijn in grote hoeveelheden gereproduceerd van originelen. Het origineel is een negatief en de reproductie, ook op film in plaats van op papier, is een positieve transparant.

- Bij het filmverwerkingshuis worden de rollen 16 mm film door een verwerkingsmachine gevoerd. Ze komen ongesneden van de rollen te voorschijn als zichtbare, positieve beelden. Elke rol heeft slechts één afbeelding, maar die afbeelding wordt duizenden keren op de rol gereproduceerd. Het is ook een rechter- of linkerversie van de afbeelding, waarbij de versies enigszins verschoven zijn om het stereo-effect te produceren. De grote rol rechtse versies en de begeleidende rol van de linkse versies worden tegelijkertijd verwerkt met dezelfde chemicaliën, zodat de kleuren overeenkomen. De grote rollen met identieke afbeeldingen worden aan de maker van de kijker geleverd in blikken, net zoals die worden gebruikt om films te verzenden, en worden bewaard totdat ze nodig zijn.

- De productie van de laminaatrollen begint met enorme rollen bewerkt papier. Een ponsmachine met matrijzen die de ontwerpingenieurs van het gereedschap hebben geproduceerd, rolt vormen uit de papierrollen terwijl ze door de pers worden gevoerd.

- De gemonteerde spoelen worden vervolgens bedrukt met beschrijvingen van de fotoparen. Omdat de assemblagemachine de rollen goed georiënteerd houdt, staan ze in de juiste volgorde voor het afdrukken van bijschriften. Nadat ze zijn afgedrukt, worden ze overgebracht naar de etiketteermachine, waar op elke rol een drukgevoelig etiket wordt aangebracht.

- Geassembleerde en gelabelde haspels worden verpakt in kartonnen dozen en verzonden naar een van de twee locaties in de fabriek. Bij elke kijker die voor de verkoop is verpakt, worden enkele demonstratiespoelen meegeleverd.

- Rollen die deel uitmaken van sets worden naar de verpakkingslijn voor rollen gestuurd. Elders in de fabriek worden kaartjes gedrukt voor de verpakkingen met rollen. De meegeleverde kaart kan gestanst zijn met openingen om plastic blisters te kunnen plaatsen.

- Bij het samenstellen van verpakkingen wordt gebruik gemaakt van een combinatie van een assemblagemachine, een transportsysteem en bakken die verpakkingsmateriaal leveren, inclusief de voorbedrukte kaarten met smeltlaslijm en doorzichtige plastic blisterverpakking. Voor haspelverpakkingen wordt een vacuümgevormde blisterverpakking van doorzichtig polyvinylchloride (PVC) gebruikt om de haspels te beschermen en ervoor te zorgen dat ze gemakkelijk kunnen worden gezien. Een blister wordt geladen door een voorgeboord gat in de kaart die alle drie de rollen kan bevatten. De rollen rusten op hun randen en worden machinaal in de blister op de kaart gevoerd, de kaart wordt gevouwen en de lijm wordt met hitte verzegeld. De pakketten worden in dozen gedaan voor displaytrays of voor display op draadrekken in winkels en vervolgens weer verpakt in "master shippers" voor distributie.

Samenstelling kijkers

- Voorafgaand aan de productie van een van de plastic onderdelen, maken ontwerpingenieurs zeer gedetailleerde mallen die zich in een stalen doos bevinden, een gereedschap genaamd. Het gereedschap is een grote doos die in een spuitgietmachine wordt getild om heet vloeibaar plastic te vormen tot vormen die, wanneer afgekoeld, de plastic componenten van de kijker zullen zijn. Het gereedschap heeft twee helften die aan elkaar kunnen worden vergrendeld om een onderdeel te vormen en vervolgens kunnen worden geopend om het los te maken.

Voor de kijker bevat de tool vier holtes die precies lijken op de voor- en achterhelft van de kijkerbehuizing. Twee oppervlakken vormen de binnen- en buitenkant van de achterbehuizing, en de andere twee zijn exacte afbeeldingen van de binnen- en buitenkant van de voorbehuizing. De buitenste helften van zowel de voor- als de achterbehuizingen worden holle reliëfvormen genoemd en de binnenoppervlakken zijn kernreliëfvormen. Soortgelijke gereedschappen voor de lenzen, haspelhouder en voortbewegingshendel zijn ontworpen voor de vervaardiging van de kijker.

- Om de behuizing te vormen, worden pellets van polystyreen plastic uit hun voorraadtrechter vrijgegeven in de spuitgietmachine die het gereedschap voor de behuizing vasthoudt. De machine smelt de pellets tot ze vloeibaar plastic zijn en duwt de vloeistof vervolgens in de holtes in het gereedschap. Zowel de voorste als de achterste helft van de kijkerbehuizing zijn gemaakt van hetzelfde gereedschap, dus de helften zullen van hetzelfde plastic zijn.

- De voortbewegingshendel en de haspelhouder (de interne geleider voor het vasthouden van de haspels) worden ook geproduceerd door spuitgieten. Het vormen van de voortbewegingshendel en de haspelhouder produceert dunne lijnen plastic afval, lopers genaamd. Om deze onderdelen af te werken, worden de lopers met de hand getrimd en gerecycled. De behuizingen en andere onderdelen worden verplaatst naar de montagestations waar ze worden omgevormd tot complete kijkers.

- De lenzen zijn spuitgegoten, maar het proces is anders omdat deze kritische onderdelen van hoge optische kwaliteit moeten zijn. Pellets van helder acrylplastic worden gesmolten en geïnjecteerd in vormgereedschappen voor de vier lenzen in de kijker. De tijd voor de vormcyclus is twee of drie keer langer dan het proces voor de kijkerhelften.

- Bij het volgende station worden de voorste behuizingen met de buitenkant naar beneden geplaatst in een montagemachine met hulpstukken om ze stevig in de machine te houden. Een apart plastic onderdeel genaamd de diffuser is gemonteerd in de voorste behuizing van de kijker. De diffuser voorkomt dat een lichtbron zoals de afbeelding van een gloeilamp door het beeld heen komt.

Een stereoptische viewer en dia. De machine legt de diffusor plat op de binnenkant van de voorste behuizing in een ruimte die zo groot is dat deze wordt vastgehouden door omringende palen die zullen worden gebruikt om de twee behuizingen aan elkaar te vergrendelen. De posities van de palen zorgen ervoor dat de diffuser niet heen en weer kan bewegen, en wanneer de kijker in elkaar wordt geklikt, zorgt de strakke pasvorm van de voor- en achterbehuizing ervoor dat de diffuser niet van voren naar achteren beweegt.

Een stereoptische viewer en dia. De machine legt de diffusor plat op de binnenkant van de voorste behuizing in een ruimte die zo groot is dat deze wordt vastgehouden door omringende palen die zullen worden gebruikt om de twee behuizingen aan elkaar te vergrendelen. De posities van de palen zorgen ervoor dat de diffuser niet heen en weer kan bewegen, en wanneer de kijker in elkaar wordt geklikt, zorgt de strakke pasvorm van de voor- en achterbehuizing ervoor dat de diffuser niet van voren naar achteren beweegt. - Gegoten kenmerken die in de behuizingen zijn ontworpen, helpen de lenzen en andere interne onderdelen stevig vast te houden. Later zullen deze kenmerken ook worden gebruikt om de behuizingshelften aan elkaar af te dichten. Montage van de achterste behuizing illustreert dit beter dan de voorste behuizing omdat vier delen (of een paar in het geval van de lenzen) aan de achterste behuizing zijn bevestigd. Elk onderdeel is gepositioneerd op palen die in de achterste behuizing zijn gegoten. De onderdelen zelf hebben gaten die aansluiten op de palen, zoals die in de lenzen die precies in de kijker moeten worden geplaatst. Gaten in de lenzen zijn geplaatst op palen in de achterste behuizing en zijn "heat-staked" (verwarmd maar niet tot het punt van smelten of misvormen) in positie. De haspelhouder (of interne geleider) is met hitte vastgemaakt aan palen op de achterste behuizing. Een gat in de voortbewegingshendel (een bewegend onderdeel) wordt alleen op de behuizingsstijl geschoven. Lusachtige uiteinden van de veer worden over een haakvormige paal op de behuizing getrokken en door een gat in de hendel bedraad. Als een extra middel om deze interne onderdelen op hun plaats te houden, zullen de bijpassende gaten en stijlprofielen ("nokken" genoemd) in de voor- en achterbehuizingen voorkomen dat de onderdelen van hun stijlen bewegen wanneer de behuizing gesloten is.

- De voorste behuizing, met de diffuser op zijn plaats, wordt op de stijlen van de achterste behuizing geladen en samengedrukt. Deze posten en gaten worden "bazen" genoemd om ze te onderscheiden van die welke de lenzen en interne delen van de kijker ondersteunen. De nokken passen stevig in elkaar en wanneer de helften onder hoge druk tegen elkaar worden gedrukt, is de grip van de gaten op de palen zo sterk als lijm. Ingenieurs beschrijven dit proces als 'interferentiefitting'. Het profiteert van fysieke eigenschappen van het plastic (zoals wrijvingswaarde), afmetingen van de objecten (de precieze afmetingen en vormen van de nokken) en toegepaste eigenschappen (mechanische druk) om de behuizingshelften in elkaar te klikken maar niet los te maken of uit elkaar te trekken .

- De voltooide kijkers zijn klaar om te worden verpakt en worden verplaatst naar de verpakkingsassemblagelijn. Deze assemblagelijn wordt niet machinaal of automatisch gevoed zoals de verpakking voor de haspels, maar wordt bemand door medewerkers die operators worden genoemd. De operator plaatst een demo-spoel in de kijker, schuift de spoel vooruit en bladert door alle weergaven als een laatste controle van de werking van de kijker en de kwaliteit van de lenzen.

- De telefoniste vult een dienblad met vier kijkers. Blaren worden in de lade gedropt en de werknemer plaatst elke kijker, met de voortbewegingshendel zichtbaar, naar beneden in een blister in de voorkant van een van de vier verpakkingen. Posten op de lade helpen de kaarten die de achterkant van de pakketten vormen, recht op de blisters te plaatsen. Wanneer een tray vol is, schuift de operator de tray in de sluitmachine. Een plaat in de machine valt naar beneden en sluit de vier verpakkingen met behulp van warmte en druk. Wanneer de plaat uit deze bak komt, steekt een werknemer aan de andere kant van de machine een andere volle bak in de machine en de eerste van de twee wordt weer naar buiten geschoven. Het proces is continu.

- Pakketten worden verpakt in verschillende containers die winkels de mogelijkheid bieden om de pakketten op rekken, in kartonnen trays of in grotere dozen te tonen. Een aantal kleinere containers wordt in mastershippers verpakt en elke grote doos doet tevens dienst als mastershipper.

Kwaliteitscontrole

Stappen voor kwaliteitscontrole beginnen tijdens het bedenken en ontwerpen van een nieuw product of onderdeel, het herontwerp en het testen van nieuwe materialen. Tijdens de eerste run van een nieuw product, zoals een viewer, worden tests uitgevoerd in het laboratorium van de fabrikant en omvatten de bediening van de viewer en valtests. De kijker moet 10.000 keer werken om het product te accepteren. Elke valtest omvat 14 verschillende druppels, met één druppel aan elke kant en elke hoek van de kijker. Als de hendel bijvoorbeeld afbreekt, worden het ontwerp en de materialen aangepast om het defecte onderdeel te corrigeren.

Kwaliteitscontrole tijdens de fabricage maakt deel uit van een proces van productintegriteit dat de fabrikant verplicht stelt. Tijdens de montage van de spoelen zijn de posities van de filmchips in de spoelen cruciaal voor het produceren van het 3D-effect. Een machine controleert de beelden en als de uitlijning niet klopt, wordt de haspel afgekeurd. De machinebedieners zijn verantwoordelijk voor het bevestigen van de kwaliteit en het afkeuren van producten tijdens het hele assemblageproces van de haspel. Tijdens de productie van de kijkeronderdelen worden sommige machines geïnstrumenteerd om continue feedback te geven over bedrijfstemperaturen, drukken en andere parameters. Tijdens de montage van de kijker variëren kwaliteitscontroles van simpelweg door lenzen kijken om te bevestigen dat ze duidelijk zijn tot het meten van afmetingen met precisie-instrumenten en het vergelijken van de metingen met die in ontwerptekeningen en specificaties.

Bijproducten/afval

De fabricage van de kijker is grotendeels vrij van afval. Kunststof onderdelen zoals de matrijsgeleiders worden terug in de spuitgietmachine gerecycled, opnieuw gemalen en gebruikt om andere onderdelen te vormen. Kunststof van verschillende kleuren kan worden gemengd; het rode en blauwe afval van de kijkers wordt gemengd met andere kleuren om zwart plastic te maken voor andere producten. Acryl voor de lenzen is een uitzondering. Het kan niet worden nageslepen voor gebruik in toekomstige lenzen, maar het kan worden gerecycled voor andere acrylonderdelen. Andere verspillingen zijn ondergeschikte overwegingen. Stof wordt bijvoorbeeld routinematig opgezogen of weggezogen bij specifieke werkzaamheden door uitlaatsystemen.

De Toekomst

De toekomst van de stereoptische kijker is veilig ondanks de schijnbare concurrentie van computers en ander hightech, snelwerkend speelgoed. Het algemeen belang, evenals de betrokkenheid van het bedrijf, is een sterke motivator voor het verbeteren van producten en het ontwikkelen van dynamische nieuwe productlijnen. De verkoop van View-Master is verdrievoudigd sinds de laatste verandering van eigenaar in 1997. Omdat de ontwerpen van kijkers en spoelen goed ingeburgerd zijn, zullen de belangrijkste kanalen voor verandering nieuwe processen en materialen zijn en de beschikbaarheid van film-, tekenfilm- en andere amusementseigenschappen die kunnen worden vergunning gegeven.

Aantrekkingskracht op verzamelaars is ook een sleutel tot een stabiele toekomst. Stereoptische kijkers verkochten eind jaren tachtig voor ongeveer $ 2.500. Kijkers en spoelensets zijn zeer verzamelbaar, en vroege kijkers verkochten voor $ 100 met sets spoelen met prijzen van $ 5 tot $ 100, ook eind jaren tachtig.

Waar meer te leren

Boeken

Verkopen, Mary Ann en Wolfgang Verkopen. View-Master-kijkers — Een geïllustreerde geschiedenis 1939-1994. Mission Viejo, CA:Berezin Stereo Photography Products, 1995.

Zomer, Robin Langley. Ik had er zo een:speelgoed van onze generatie. New York:Crescent Books, 1992.

Overige

Baird, Keith. Een blik op View-Master History. december 2001.

Geschiedenis van View-Master(r). Perspakket, Fisher-Price, Inc., 1999.

Webpagina van de Internationale Stereoscopische Unie. december 2001.

Gillian S. Holmes

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd