Zuurstoftank

Achtergrond

Zuurstof (atoomnummer, 8; atoomgewicht, 16) is essentieel voor alle levende wezens en kan worden gecombineerd met bijna alle andere elementen. Wanneer elementen samensmelten met zuurstof, worden ze bestempeld als geoxideerd. Zuurstof is het meest overvloedige element ter wereld, bestaande uit ongeveer 90% water (waterstof vormt de andere 10%) en 46% van de aardkorst (silicium, 28%; aluminium, 8%; en ijzer, 5%; onder anderen). Het smeltpunt van zuurstof is -360°F (-218°C) en het kookpunt is -297°F (-183°C). In zijn vrije staat is zuurstof geur-, kleur- en smaakloos. Bij temperaturen onder -297 ° F (183 ° C) neemt zuurstof een lichtblauwe vloeibare vorm aan.

Tweederde van het menselijk lichaam bestaat uit zuurstof. Bij de mens wordt zuurstof via de longen opgenomen en via de bloedbaan naar de cellen gedistribueerd. In de cellen combineert zuurstof met andere chemicaliën, waardoor ze geoxideerd worden. De geoxideerde cellen worden vervolgens gedistribueerd waar ze nodig zijn, waardoor het lichaam van energie wordt voorzien. De afvalproducten van de ademhaling zijn water en koolstofdioxide, die via de longen worden verwijderd.

Zuurstoftherapie onder druk wordt gebruikt om tal van medische aandoeningen te behandelen, zoals emfyseem, astma en longontsteking. Deze medicinale vorm van zuurstof wordt meestal bewaard in middelgrote aluminium jerrycans die zijn uitgerust met drukregelaars en ontlastkleppen. Grote hoeveelheden zuurstof worden bewaard in grote, geïsoleerde stalen tanks met een druk van 2.000 lb/in 2 (141 kg/cm 2 ).

Geschiedenis

De ontdekking van zuurstof wordt algemeen toegeschreven aan Joseph Priestley, een Engelse chemicus. In 1767 geloofde Priestly dat lucht vermengd met koolstof elektriciteit kon produceren. Hij noemde deze verkoolde lucht, mephitische lucht. Priestly voerde experimenten uit met lucht, en in 1774 gebruikte hij een brandend glas en zonnewarmte om kwikoxide te verhitten. Terwijl hij dit deed, merkte hij dat het kwikoxide onder de extreme temperatuur afbrak en parels van elementair kwik vormde. Het kwikoxide stootte ook een vreemd gas uit dat vlammen vergemakkelijkte en de luchtwegen opende, waardoor het gemakkelijker werd om te ademen bij inademing. Dit gas werd door Priestley gedeflogistiseerde lucht genoemd, gebaseerd op de populaire gedachte dat flogiston nodig was om materiaal te verbranden. De flogistontheorie werd als onjuist beschouwd door Antoine-Laurent Lavoisier, een Franse chemicus.

Lavoisier had in het midden tot het einde van de achttiende eeuw zijn eigen experimenten uitgevoerd met verbranding en lucht. In 1774 ontmoette hij Priestley die Lavoisier vertelde over de ontdekking van gedeflogistiseerde lucht. Lavoisier begon zijn eigen experimenten uit te voeren op Priestley's pure vorm van lucht. Hij merkte op dat het element deel uitmaakte van verschillende zuren en ging ervan uit dat het nodig was om alle zuren te vormen. Op basis van deze onjuiste gedachte gebruikte Lavoisier de Griekse woorden oxy (zuur) en gen (vormen) om het Franse woord oxygene te gebruiken - vertaald naar zuurstof in het Engels - ergens rond 1779.

Er is nog een derde man die wordt gecrediteerd voor zijn betrokkenheid bij de ontdekking van zuurstof rond 1771. Carl Wilhelm Scheele, een Zweedse apotheker en chemicus, ontdekte dat een bepaald element (Scheele dacht ook dat het flogiston was) nodig was om stoffen te verbranden. Scheele noemde dit element "vuurlucht" omdat het nodig is voor verbranding. Tijdens deze experimenten met vuurlucht ontdekte Scheele ook 'vuile lucht', nu bekend als stikstof. Ondanks het feit dat Scheele vóór Priestley zuurstof had geïsoleerd, publiceerde Priestley zijn bevindingen als eerste.

Grondstoffen

De grondstoffen om een zuurstoftank te maken zijn vloeibare lucht en aluminium. De aluminium startvoorraad is gegoten 6061. De vloeibare lucht wordt gecondenseerd en verwarmd totdat er zuivere zuurstof overblijft en wordt vervolgens verdeeld in de aluminium tanks. Een samendrukbare Teflon-ring wordt gebruikt om de o-ring te vormen, die in de o-klier wordt geplaatst en een afdichting vormt tussen de klep en de cilinder. De O-ringwartel is een precisie-indrukking die in de bovenkant van de cilinder is bewerkt. Wanneer de klep in de cilinder wordt geschroefd en volledig op zijn plaats zit, drukt deze de o-ring samen en voltooit de luchtdichte afdichting tussen de klep en de cilinder.

Ontwerp

Zuurstoftanks variëren in grootte, gewicht en functie, maar het fabricageproces lijkt sterk op elkaar. De typische medicinale zuurstoftank bevat pure zuurstof en heeft een groene bovenkant met een behuizing van geborsteld staal.

Het fabricageproces

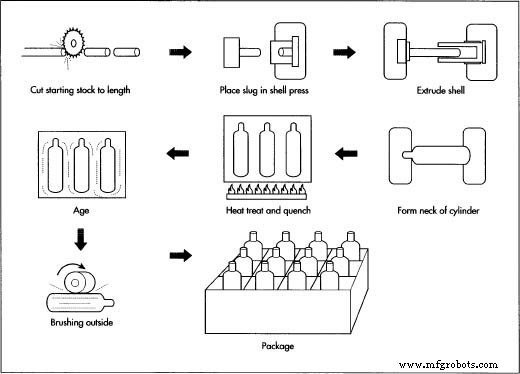

Vorming van de cilinder

- 1 Zuurstoftanks zijn vervaardigd uit een enkele plaat 6061 aluminium. Het uitgangsmateriaal wordt een gegoten knuppel genoemd, die ongeveer 5,5 m lang is en de vorm heeft van een blok.

- 2 De gegoten knuppel wordt op een transportband geplaatst en door een geautomatiseerde zaag op de gewenste maat gesneden. Het gezaagde stuk wordt een slug genoemd en heeft bijna hetzelfde gewicht en dezelfde diameter als het eindproduct.

- 3 De slak wordt vervolgens in een matrijs geplaatst in een achterwaartse extrusiepers. De pers forceert een stoot tegen de slak. Het metaal van de slak stroomt naar achteren rond de pons en vormt een groot, hol, komvormig product dat een schaal wordt genoemd.

- 4 De schaal wordt vervolgens geïnspecteerd op gebreken en gepeild.

- 5 Vervolgens wordt de schaal door een proces dat swaging wordt genoemd, geleid. Het open uiteinde van de schaal wordt verwarmd en in een sluitmatrijs geduwd om het open uiteinde van de beker te sluiten. Nu is de algemene vorm van een naadloze cilinder klaar.

Warmtebehandeling van de cilinder

- 6 De cilinder wordt getransporteerd door een tweestaps thermisch proces dat oplossingswarmtebehandeling en kunstmatige veroudering wordt genoemd.

- 7 Het eerste thermische proces, oplossingswarmtebehandeling, begint wanneer de cilinder in een oplossingsoven wordt geplaatst. Hierbij worden de legeringselementen van het aluminium in de oplossing gebracht. De cilinder wordt verwarmd tot ongeveer 1000 ° F (538 ° C). Een cilinder die aan dit thermische proces is onderworpen, wordt aangeduid als zijnde in de T-4-tempering.

- 8 De tweede thermische cyclus, kunstmatige veroudering, bestaat uit het transporteren van de cilinder door een verouderingsoven waar deze wordt verwarmd tot ongeveer 350°F (177°C). Hierdoor kunnen de legeringselementen uit de oplossing en in de korrelgrenzen neerslaan, waardoor de cilinder wordt versterkt. Een cilinder die beide thermische processen heeft voltooid, wordt aangeduid als zijnde in de T-6-tempering.

De nekconfiguratie

- 9 De schroefdraad, o-ringwartel en bovenoppervlak zijn de afdichtingsoppervlakken en worden machinaal in de cilinder gefreesd. De cilinder wordt in een freesmachine geplaatst (een kolomboormachine die in drie richtingen kan bewegen). Onder leiding van Computer-Aided Design (AutoCAD) software wordt een gat gefreesd in het midden van de hals van de cilinder.

- 10 Het bovenoppervlak, de O-ringwartel en de schroefdraad (in die volgorde) worden met een vormgereedschap in de cilinder bewerkt. Het vormgereedschap heeft de vorm van de bovenkant van de cilinder, de o-ringwartel en de draadontlasting bevinden zich onder de o-ring. Het vormgereedschap draait als een boorkop en wordt in de cilinder neergelaten, waarbij de vorm in de cilinderhals wordt bewerkt.

Afwerking

- 11 Vervolgens wordt de tank hydrostatisch getest. Tijdens deze test wordt de tank op druk gebracht die gelijk is aan vijf derde van de bedrijfsdruk. Als de tank groter wordt dan a

De fabricage van zuurstoftanks. gespecificeerde bedrag binnen 30 seconden, wordt het afgewezen.

De fabricage van zuurstoftanks. gespecificeerde bedrag binnen 30 seconden, wordt het afgewezen. - 12 Identificatiemarkeringen worden via een pneumatische stempel op de tank gestempeld. Deze markeringen geven de specificaties aan waarmee de cilinder is vervaardigd, de bedrijfsdruk, het serienummer, de naam of het nummer van de fabrikant en de fabricagedatum van de tank.

- 13 De tanks die voor medische doeleinden worden gebruikt, hebben over het algemeen een geborsteld lichaam. De tank wordt horizontaal op de transportband geplaatst en onder een automatische schuurmachine gedraaid.

- 14 De bovenkant van de tank wordt handmatig groen geverfd, vervolgens wordt de hele tank gespoten met een heldere poedercoating en uitgehard in een oven.

- 15 De afgewerkte tank wordt dan, afhankelijk van de wensen van de klant, van een dop voorzien of voorzien van een klep.

De tanks vullen

- Commerciële zuurstof onder druk wordt in grote batches uit vloeibare lucht gedestilleerd. Lucht wordt vloeibaar bij -297 ° F (-183 ° C). De luchttoevoer wordt gecomprimeerd en vervolgens door een compartiment geleid dat is uitgerust met een zuiger (expansiemotoren).

- Naarmate de lucht uitzet, bewegen de zuigers, waardoor het volume van het compartiment toeneemt en de druk en temperatuur van de lucht afnemen.

- De lucht wordt vervolgens door verschillende expansiemotoren geroteerd totdat deze vloeibaar is geworden. De vloeibare lucht wordt vervolgens naar enorme geïsoleerde opslagtanks getransporteerd.

- De vloeibare zuurstof wordt vervolgens gekookt om de stikstof kwijt te raken, aangezien stikstof een lager kookpunt heeft (−320'F; 195°C). De vloeibare lucht is dan voornamelijk zuurstof (97-100%) en wordt getransporteerd naar grote geïsoleerde tanks totdat het wordt gedispergeerd in zuurstofcilinders.

Kwaliteitscontrole

Tijdens het fabricageproces worden de cilinders meerdere keren geïnspecteerd en gereinigd. Nadat de tank is verkocht en in gebruik is genomen, moet deze om de vijf jaar hydrostatisch en visueel opnieuw worden getest. De tests worden uitgevoerd in overeenstemming met de eisen van de Compressed Gas Associations. Als de tank niet beschadigd is en de slijtage minimaal is, is er een onbeperkte levensduur.

DOT-3AL is de markering die de specificatie identificeert waarin de cilinder in overeenstemming is vervaardigd. Het Department of Transportation (DOT) regelt het vervoer van alle goederen. Het transport van gecomprimeerde gassen valt in deze categorie.

Bijproducten/afval

In het fabricageproces wordt bijna 93% van het uitgangsmateriaal (de gegoten knuppel) gebruikt in het eindproduct. Er is minder dan 7% productieafval van het uitgangsmateriaal. Nadat de productie is voltooid, worden alle cilinders die zodanig beschadigd zijn dat ze worden afgekeurd, gestempeld door de "DOT-3AL"-markering op de kroon. Als de tank onder druk staat, wordt deze drukloos gemaakt, wordt de klep verwijderd en wordt de cilinder doormidden gezaagd en gerecycled. De afgedankte, gezaagde cilinders kunnen en moeten gerecycled worden.

De Toekomst

Naarmate het medisch gebruik van zuurstoftanks toeneemt, worden de tanks kleiner en wendbaarder. De standaard medische E-tank heeft een inhoud van 680 l en kan tot 11,3 uur leveren bij 1 liter per minuut (lpm). Deze tank weegt 7,9 lb (3,6 kg) leeg. Een van de kleinere zuurstoftanks is een M9-tank. Deze tank bevat 240 l zuurstof gedurende vier uur bij 1 lpm of twee uur continue stroom. Er zijn accessoires zoals karren of tassen waarmee de gebruiker de volle tank gemakkelijk kan vervoeren.

Waar meer te leren

Overige

Catalina Cylinders-webpagina. 8 november 2001.

Tri-Med, Inc. webpagina. 8 november 2001.

Deirdre S. Blanchfield

Productieproces

- Luchtverfrisser

- Luchtverontreinigingsdetector

- Autonome tank

- Wat is een reservetank?

- Een inleiding tot luchtcilinderactuator:

- Luchtveersysteem begrijpen

- Perslucht – maakt vliegreizen mogelijk

- Lucht =geld

- Lagedrukblazers en mijnbouw:schuimflotatie en tankuitloging

- Perslucht is waar?!

- Gecomprimeerde CO2 versus perslucht