Hairsproy

Achtergrond

Haarsprays behoren tot een klasse van producten voor persoonlijke verzorging die het haar helpen een gewenste stijl te behouden. Deze producten bevatten filmvormende ingrediënten die als fijne nevel worden aangebracht. Als ze droog zijn, vormen deze chemicaliën kleine lijmachtige plekken die de haarschachten bij elkaar houden. Haarsprays zijn geformuleerd als aerosolen die worden aangedreven door gassen onder druk of niet-aerosolen die worden afgegeven door handmatig een pomp in te drukken.

Geschiedenis

Sinds de oudheid gebruiken vrouwen natuurlijke verbindingen (zoals klei en tandvlees) om hun haar op zijn plaats te houden. De moderne haarlak werd pas geboren toen spuitbussen werden ontwikkeld door het Amerikaanse leger tijdens de Tweede Wereldoorlog. Het leger creëerde deze technologie om insecticiden over grote gebieden te kunnen spuiten. In de komende tien jaar verspreidde de aerosoltechnologie zich naar andere industrieën, zoals verven en coatings en persoonlijke verzorging. De eerste commerciële haarsprays werden eind jaren veertig op de markt gebracht. Deze vroege producten gebruikten schellak, een natuurlijke hars, om het haar op zijn plaats te houden. In de afgelopen 50 jaar hebben onderzoekers zowel de kwaliteit van de ingrediënten voor haarspray als de aerosolverpakking die wordt gebruikt om ze te leveren, verbeterd. Haarlak is sindsdien een belangrijk onderdeel van de haarverzorgingsmarkt geworden.

Grondstoffen

Holding agenten

Haarlak werkt door het haar te coaten met polymeren, dit zijn chemische verbindingen met een lange keten. Polymeren worden soms harsen genoemd omdat natuurlijke harsmaterialen (zoals schellak) werden gebruikt in de eerste haarsprays. De belangrijkste eigenschap die polymeren bruikbaar maakt als haarvasthoudmiddelen, is hun vermogen om na het drogen films te vormen. Zodra haarspray op het haar is aangebracht, lopen de vloeistofdruppels langs de haarschacht totdat ze de kruising van twee haarvezels bereiken. Wanneer de druppels op dit vezelkruispunt drogen, creëren ze een onzichtbare film die de haren aan elkaar bindt.

Chemici kunnen kiezen uit veel verschillende polymeren bij het ontwikkelen van haarstylingproducten. Polyvinylpyrrolidon (ook bekend als PVP) is bijvoorbeeld een veelgebruikt polymeer dat wordt gebruikt in haarstylingproducten. Het biedt echter geen sterke grip en het heeft de neiging om vocht uit de lucht op te nemen. Om deze situatie te verhelpen combineren chemici PVP met een ander polymeer, vinylacetaat. Het resulterende mengsel, PVPVA, is een copolymeer dat een verbeterde vochtbestendigheid heeft en daarom krullen beter vasthoudt. Als PVPVA-copolymeren echter niet goed zijn geformuleerd, kunnen ze zo waterdicht zijn dat ze moeilijk uit het haar te wassen zijn. Een ander gebruikelijk copolymeer is gemaakt van vinylacetaat en crotonzuur. Dit ingrediënt is populair omdat het de juiste balans biedt tussen hardheid, oplosbaarheid en vochtgevoeligheid.

Oplosmiddelen

Oplosmiddelen vormen het grootste gewichtsdeel van een haarlak in spuitbus. Ze worden gebruikt als drager voor de actieve ingrediënten in de formulering en worden geselecteerd op basis van hun compatibiliteit met de chemische actieve stoffen en het drijfgas. Water is een populair oplosmiddel vanwege de lage kosten. Helaas hebben formuleringen die water bevatten meer tijd nodig om te drogen en zijn ze minder oplosbaar in veel drijfgassystemen. Water vergroot ook de kans op corrosie in het blik. Ethanol, hoewel iets duurder, is een ander populair oplosmiddel. Ethanol behoort echter tot de klasse van vluchtige organische stoffen (VOS) waarvan het gebruik in spuitbussen is beperkt omdat ze bijdragen aan luchtvervuiling. Tot op heden zijn er geen aanvaardbare vervangende oplosmiddelen goedgekeurd.

Additieven

Haarsprays bevatten naast polymeren en oplosmiddelen een aantal chemische toevoegingen. Zo worden weekmakers toegevoegd om de effecten van polymeren te wijzigen. Deze omvatten chemicaliën zoals isopropylmyristaat, diethylftalaat en siliconen die haarlakfilms flexibeler en minder bros kunnen maken. Neutraliserende en corrosiewerende middelen, zoals aminomethylpropanol (AMP), ammoniumhydroxide, morfoline, cyclohexylamine en boraatesters worden toegevoegd om de oplosbaarheid van de hars te beheersen en te voorkomen dat de binnenkant van het blik gaat roesten.

Drijfgassen

Drijfgassen, zoals de naam al aangeeft, zijn verantwoordelijk voor het voortstuwen van de haarlak uit het blik. Dit zijn gassen die onder lage druk in het blik kunnen worden bewaard. Oorspronkelijk werden chloorfluorkoolwaterstoffen (CFK's) gebruikt, maar deze zijn verboden vanwege de vermoedelijke medeplichtigheid aan de aantasting van de ozonlaag in de bovenste atmosfeer. Koolwaterstofdrijfgassen zoals butaan en propaan werden gebruikt als vervanging voor CFK's. Deze gassen zijn mengsels van butaan en propaan die zijn ontworpen om een bepaalde hoeveelheid druk in het blik te leveren. Het drijfgas Butaan 40 is bijvoorbeeld een mengsel van butaan en propaan met een dampdruk van 40 lb/in 2 (18 kg/cm 2 ). Koolwaterstofdrijfgassen waren extreem populair tot de jaren tachtig, toen Californië en een paar andere Amerikaanse staten begonnen met het vaststellen van de hoeveelheid van deze gassen die in haarlak konden worden gebruikt, omdat werd aangetoond dat ze bijdragen aan luchtvervuiling. Deze wetgeving heeft geleid tot een verminderd gebruik van koolwaterstoffen.

Wetenschappers van Dupont hebben een nieuwe klasse drijfgassen ontwikkeld. Deze staan bekend als fluorkoolwaterstoffen (HFK's), en ze hebben veel van de eigenschappen van CFK's, maar zijn niet zo vervuilend. Populaire HFK's zijn 1,1,-difluorethaan (Propellant 152A) en 1, 1, 1, 2,-tetrafluormethaan (Propellant 134A). Hoewel ze relatief duur zijn, worden ze gebruikt om sneldrogende haarsprays te formuleren.

Verpakking

Haarsprays in spuitbussen zijn van oudsher verpakt in containers van vertind staal of aluminium. De verpakking is voorzien van een klep die zowel het blik afsluit als de inhoud afgeeft. De klep is verbonden met een plastic dompelbuis die het vloeibare product door het blik naar boven voert. Het bovenste gedeelte van de klep is voorzien van een knop, of actuator, die wordt ingedrukt om de klep te openen en het product vrij te geven.

De klep zelf is een zeer gecompliceerd apparaat. Het bestaat uit een lichaamsgedeelte met een staartstuk dat aan de diptube wordt bevestigd. Het centrale deel van het kleplichaam dient als een mengkamer waar het drijfgas en het vloeibare concentraat samenvloeien. Dit mengproces is zeer turbulent en helpt de haarlak te breken in een zeer fijne nevel. Aan de bovenkant van het kleplichaam bevindt zich een steel die het product uit de mengkamer in de doseerknop voert. De hele klepconstructie is ondergebracht in een metalen beker, een ringvormig stuk aluminium of blikstaal.

Ontwerp

Chemici moeten verschillende belangrijke parameters in overweging nemen bij het ontwerpen van haarlakformuleringen, waaronder werkzaamheid, veiligheid, kosten, aantrekkelijkheid voor de consument en regelgevingsoverwegingen. De functionaliteit van het product is een belangrijke overweging. Formulerende chemici hebben honderden, zo niet duizenden ingrediënten om uit te kiezen. Ze beginnen met het selecteren van een hars die de gewenste hold-eigenschappen geeft en combineren deze met weekmakers en andere ingrediënten die het haar het juiste gevoel geven.

Om van een polymeer een goede stylinghars te maken, moet het bepaalde eigenschappen hebben. Het moet een film afgeven die inhoudelijk op het haar is en toch gemakkelijk kan worden weggewassen; het moet het haar flexibel vasthouden zodat het kan bewegen zonder de film te breken; het moet transparant zijn zodat het de natuurlijke glans van het haar niet vermindert; het mag niet schilferen wanneer het haar wordt geborsteld; en het mag geen vocht uit de atmosfeer opnemen en plakkerig worden.

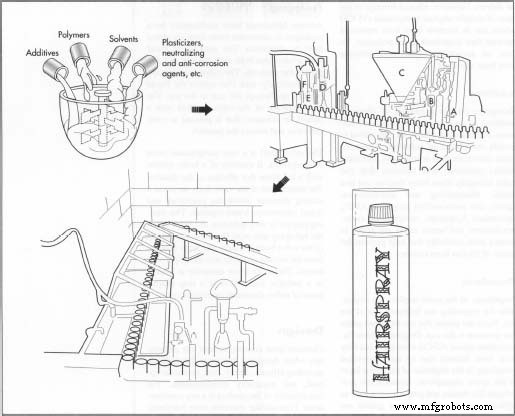

Omdat de ingrediënten die in haarlak worden gebruikt gedurende langere tijd in contact kunnen komen met de huid, moeten ze zo zijn ontworpen dat ze niet irriterend en niet-sensibiliserend zijn. Om ervoor te zorgen dat ze niet gevaarlijk zijn bij inademing,  A. Persluchtblazer. B. Druktester. C. Productvuller. D. Luchtafzuiging. E. Roterende capper. F. Vulklep voor drijfgasdruk. hun medische veiligheid kan worden bepaald door middel van inhalatietests bij dieren, hoewel er steeds meer alternatieve tests zonder dieren beschikbaar komen. Dit is minder een probleem voor niet-aërosolproducten, omdat de deeltjes die door de pompdispenser worden geproduceerd veel groter zijn dan die geproduceerd door gassen onder druk en daarom minder snel in de longen terechtkomen. Om dezelfde reden kunnen niet-aerosolen natter en plakkeriger zijn dan hun tegenhangers in aerosolen.

A. Persluchtblazer. B. Druktester. C. Productvuller. D. Luchtafzuiging. E. Roterende capper. F. Vulklep voor drijfgasdruk. hun medische veiligheid kan worden bepaald door middel van inhalatietests bij dieren, hoewel er steeds meer alternatieve tests zonder dieren beschikbaar komen. Dit is minder een probleem voor niet-aërosolproducten, omdat de deeltjes die door de pompdispenser worden geproduceerd veel groter zijn dan die geproduceerd door gassen onder druk en daarom minder snel in de longen terechtkomen. Om dezelfde reden kunnen niet-aerosolen natter en plakkeriger zijn dan hun tegenhangers in aerosolen.

Chemici ontwerpen haarlak om aantrekkelijker te zijn voor de consument door aangename geuren en gebruiksvriendelijke verpakkingen te gebruiken. Sommige geuren zijn ontworpen om eenvoudig de geur van de chemicaliën in de formulering te bedekken; andere zijn ontworpen om zeer geurig te zijn. Opties voor verpakkingsontwerp helpen ook de esthetische aantrekkingskracht van het product te vergroten. Deze omvatten gebruiksvriendelijke dispensers zoals tuimelkleppen en grote bedieningsknoppen.

Meestal zijn haarsprays ontworpen om 237 ml product te leveren, maar er zijn zowel kleinere als grotere maten beschikbaar. De druk in het blik is over het algemeen tussen 40 en 80 lb/in 2 (18 en 36 kg/cm 2 ) afhankelijk van het type drijfgas dat wordt gebruikt. Het is ook belangrijk op te merken dat haarsprays ontworpen zijn om minimaal drie jaar houdbaar te zijn, maar waarvan bekend is dat ze vijf jaar en langer meegaan.

Het fabricageproces

De productie van haarlak in spuitbussen vereist sterk geautomatiseerde apparatuur. Vanwege de kosten die het gebruik van deze apparatuur met zich meebrengt, kiezen de meeste haarlakmarketeers ervoor om hun producten te laten produceren door gespecialiseerde leveranciers die contractfabrikanten worden genoemd.

Baten

- 1 Tijdens het productieproces wordt de formule bereid als een vloeibaar concentraat in grote batchtanks die zijn samengesteld uit roestvrij staal, gecoat aluminium of glasvezelversterkt polyester. Deze partijen kunnen zo groot zijn als 2.000 gal (7.5701). De tanks zijn uitgerust met een grote turbinemixer met bladen met een diameter van enkele meters. Het oplosmiddel wordt eerst in de tank geladen en vervolgens gevolgd door de andere ingrediënten. Het oplosmiddel vormt het grootste deel van de formule en kan in 80 gew.% of meer aanwezig zijn. Andere ingrediënten variëren in concentratie van enkele tienden van een procent voor sommige van de pH-regelende middelen, tot een paar procent voor geur, tot ongeveer 10% voor de hars. Afhankelijk van de oplosbaarheid van de ingrediënten in de gegeven formule, kan deze mengstap slechts 30 minuten of enkele uren duren. Aangezien sommige ingrediënten in de vorm van poeders zijn, moet het mengsel tijdens het batchproces zorgvuldig worden gecontroleerd om ervoor te zorgen dat ze goed oplossen. Nadat het mengen is voltooid, wordt het concentraat getest om er zeker van te zijn dat het voldoet aan de specificaties en wordt het vervolgens overgebracht naar een opslagtank voordat het wordt gevuld.

Vullen

- 2 De verpakkingscomponenten worden geënsceneerd op de vulmachines. Terwijl de lege blikken langs de transportband naar beneden gaan, verwijdert een straal perslucht al het vuil en stof.

- 3 In de volgende fase van de afvullijn is er een reeks sproeiers, de zogenaamde vulkoppen, die zijn verbonden met buizen die het vloeibare concentraat overbrengen vanuit de tank waar het is opgeslagen. Een zuigermechanisme injecteert een precieze hoeveelheid vloeistof in het blik.

- 4 De blikken gaan langs de lijn naar het volgende station waar twee acties tegelijk plaatsvinden. Het gasvormige drijfgas wordt in de blikken geschoten en de klepbeker wordt onmiddellijk op zijn plaats gekrompen. De metalen beker is op de rand van de opening van het blik gekrompen. Deze strakke afdichting voorkomt dat gas en vloeistof naar buiten lekken.

- 5 Na de begassing worden de blikken door een lange bak gevuld met heet water gevoerd. Terwijl de blikken langzaam onder water bewegen, worden ze visueel gecontroleerd op ontsnappende luchtbellen, wat zou kunnen duiden op een slechte klepafdichting of een lekke bus. Lekkende blikken worden tijdens deze fase van de operatie verwijderd.

- 6 Na het verlaten van het waterbad worden de blikken gedroogd door persluchtstralen. Aan het einde van de vullijn wordt een dop over het ventiel geplaatst; dit voorkomt dat de spuitbus tijdens het transport per ongeluk wordt geactiveerd.

- 7 Ten slotte worden de afgewerkte units verpakt in dozen en op pallets gestapeld voor verzending.

Bijproducten/afval

De meest voor de hand liggende bijproducten van haarlak in spuitbussen zijn de milieuonvriendelijke VOC's die in de atmosfeer worden uitgestoten. Naast het aantasten van de ozonlaag, worden deze chemische bijproducten ook gebruikt bij misbruik van inhalatiemiddelen. Hoewel bedrijven alternatieven hebben ontwikkeld (zoals handmatige pompsprays), geven veel consumenten de voorkeur aan en blijven ze de spuitbus gebruiken.

Kwaliteitscontrole

Tijdens het fabricageproces worden monsters uit de transportband gehaald en gecontroleerd om er zeker van te zijn dat ze aan alle specificaties voldoen. Belangrijke eigenschappen die worden gecontroleerd, zijn onder meer het vulgewicht, de concentratie van actieve ingrediënten en de druk van het blik. Ook worden spuiteigenschappen zoals spuitsnelheid (de hoeveelheid product die per seconde wordt afgeleverd) en het spuitpatroon (de fysieke grootte en vorm van de spuitbus) gemonitord. Er worden langdurige stabiliteitstests uitgevoerd om ervoor te zorgen dat de blikken niet verstopt raken wanneer ze worden gespoten en dat ze vrij blijven van interne corrosie.

De Toekomst

De toekomst van haarlak hangt niet alleen af van marktoverwegingen, maar ook van de regelgevende maatregelen van staats- en federale instanties. Sinds de jaren zeventig worstelt de industrie met de strenge beperkingen die de overheid oplegt. Om deze beperkingen te omzeilen, blijven onderzoekers experimenteren met polymeren die kunnen worden verwerkt in niet-vervuilende formules op waterbasis. Daarnaast evalueren ze verschillende niet-traditionele aerosolafgiftesystemen die minder verontreinigingen in de atmosfeer afgeven. Pompsprays zijn het bekendste alternatief voor spuitbussen en werken door de fysieke kracht die wordt gegenereerd wanneer een veer in de pomp wordt samengedrukt. Andere aerosolalternatieven zijn het bag-in-the-can-systeem dat de fysieke kracht van een uitgerekte rubberen blaas gebruikt om de inhoud te spuiten. Haarlakmarketeers zullen op zoek moeten blijven naar geavanceerde technologie zoals deze om gelijke tred te houden met de steeds veranderende regelgeving.

Waar meer te leren

Boeken

Dallal, Joseph en Colleen Rocafort. Haarstyling-/fixeerproducten, in haar- en haarverzorging. Marcel Dekker, 1997.

Schueller, Randy en Perry Romanowski. Beginnen met cosmetische chemie. Allured Publishing, 1999.

Randy Schueller

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Waarom haartesten de volgende grote trend is in het screenen van chauffeursmedicijnen