Wat is diamantachtige koolstofcoating? Dit is wat productontwerpers moeten weten

Bent u een productontwerper en wilt u onderdelen of componenten maken die contact maken met andere onderdelen of samenstellingen, of bent u van plan producten te maken die worden blootgesteld aan agressieve chemicaliën of omgevingen? Als dat zo is, moet u een materiaal kiezen met hoge slijtvastheid en chemische bestendigheid.

Hoewel verschillende technische materialen indrukwekkende slijtvastheid en chemische eigenschappen hebben, komen deze materialen meestal niet goedkoop van de lijn. Daarom verbeteren eersteklas productontwerpers en fabrikanten de eigenschappen van reguliere metalen met behulp van speciale oppervlakteafwerkingsprocessen zoals diamantachtige koolstofcoating.

Diamantachtige koolstofcoating (DLC) wordt gevormd wanneer geïoniseerd, en afgebroken koolstof wordt gemaakt om met hoge energie op het oppervlak van een substraat te landen. Deze coating verbetert de eigenschappen van het substraat (zoals slijtvastheid, corrosieweerstand en wrijvingscoëfficiënt), waardoor ze ideaal zijn voor een breed scala aan toepassingen.

In dit artikel gaan we terug naar de basis van diamantachtige coating. We zullen ook de soorten en toepassingen van deze coatings in verschillende industrieën behandelen. Laten we beginnen!

Figuur 1:Een metalen substraat met diamantachtige koolstofcoating

Inzicht in diamantachtige coating

Als je de uitdrukking "diamantachtige coating" voor het eerst hoort, vraag je je waarschijnlijk af hoe diamant (een van de hardst bekende natuurlijke stoffen) wordt verwerkt om als coatingmateriaal te worden gebruikt.

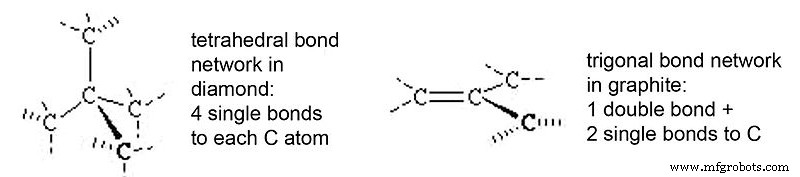

Maar je moet niet op deze manier aan DLC denken. In plaats daarvan wil je denken aan het essentiële chemische element dat diamantachtige coating zo uniek maakt - namelijk koolstof. Koolstof is vierwaardig ―, wat betekent dat er vier elektronen beschikbaar zijn om bindingen met andere atomen te vormen. Het aantal gevormde bindingen en de rangschikking van deze bindingen bepalen de eigenschappen die een koolstofverbinding zal bezitten.

De moleculaire structuur van een diamant heeft bijvoorbeeld verschillende koolstofatomen, die vier elektronen hebben die moleculaire bindingen vormen met andere koolstofatomen. Daarentegen gebruiken de koolstofatomen in de moleculaire structuur van grafiet slechts drie van deze elektronen om moleculaire bindingen met elkaar te vormen. Deze kleine variatie maakt diamantkristallen erg hard en grafiet erg zacht.

Figuur 2:Moleculaire binding in diamant en grafiet Bron:WikiMedia Commons

De diamantachtige koolstoffilm is in wezen gemaakt van koolstofatomen, zoals diamant en grafiet. Een DLC-film combineert echter de atomaire structuur van diamant en grafiet - wat betekent dat het verschillende koolstofatomen bevat en drie en vier van de elektronen van de atomen gebruikt om moleculaire bindingen te vormen. Als gevolg hiervan heeft DLC een combinatie van de eigenschappen van diamant en grafiet.

Kenmerken van diamantachtige coating

#1 Lage wrijvingscoëfficiënt

De wrijvingscoëfficiënt (ook wel de wrijvingscoëfficiënt genoemd) is een dimensieloos getal dat ingenieurs gebruiken om te beschrijven hoe goed een materiaal (of product) weerstand biedt tegen wrijving wanneer het over een ander oppervlak glijdt.

DLC-coatings hebben een zeer lage wrijvingscoëfficiënt tussen 0,015 en 0,2. Als gevolg hiervan hebben DLC-gecoate onderdelen (of assemblages) doorgaans minder energie nodig om een proces (of mechanische bewerking) in stand te houden. Dit maakt ze uiterst nuttig in toepassingen waar u bewegende onderdelen nodig heeft, zoals de auto-industrie, machinewerkplaatsen en de lucht- en ruimtevaartindustrie.

Meer informatie:inzicht in hoe fabrikanten ruimtevaartonderdelen maken.

#2 Uitstekende slijtvastheid

Slijtage beschrijft het dragen (afschuren of afwrijven) van delen van een materiaal als gevolg van wrijving. Het is meestal ongewenst en onvermijdelijk bij mechanische bewerkingen. De enige oplossing is om een materiaal te vinden met een hoge slijtvastheid voor een bepaalde toepassingsbehoefte.

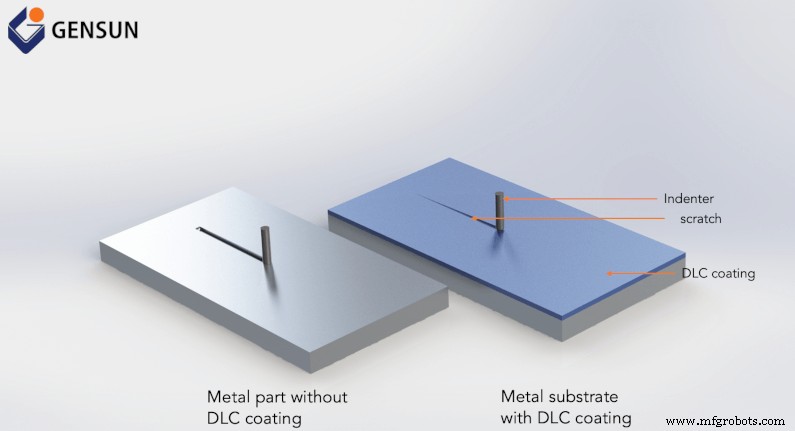

DLC-gecoate metalen bieden een hoge slijtvastheid in vergelijking met gewone metalen. Laten we, om u een idee te geven van de mate van slijtvastheid die DLC-coatings bieden, eens kijken naar afbeelding 3, die een slijtvastheidstest laat zien die wordt uitgevoerd op twee metalen.

Afbeelding 3:Slijtvastheidstest (of slijtvastheid) op diamantachtig koolstofgecoat materiaal

Stel dat het eerste metalen onderdeel geen extra coating heeft terwijl het andere metaal een DLC-coating heeft. Als u in een dergelijk scenario een indenter op de twee materialen plaatst (met dezelfde kracht), zou u merken dat het met DLC gecoate oppervlak niet zoveel krast als het oppervlak zonder coating. Deze unieke eigenschap maakt DLC-gecoate onderdelen bruikbaar in slijtageonderdelen van automotoren, injectoren en sieradentoepassingen.

#3 Corrosiebestendigheid

DLC-coatings bieden corrosiebestendigheid, waardoor ze ideaal zijn in toepassingen waar onderdelen worden blootgesteld aan vochtige of agressieve omgevingen (bijvoorbeeld pijpleidingen en ruimtevaartcomponenten).

#4 Esthetiek

DLC-coating onderscheidt zich van andere soorten coatings omdat het metalen onderdelen beschermt tegen agressieve atmosferen, terwijl het esthetische uiterlijk van het onderdeel niet of nauwelijks verandert. Bovendien kunt u met het DLC-coatingproces een aantrekkelijk kleurbereik bereiken van antraciet tot diepzwart.

Soorten DLC-coating

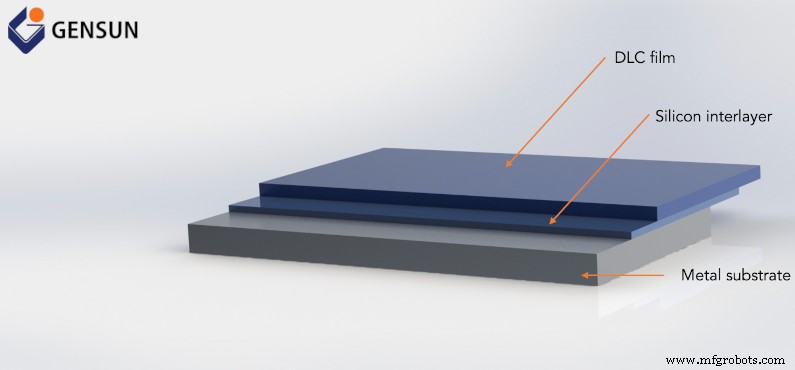

DLC-coatings zijn er in verschillende soorten, afhankelijk van het metaal (of niet-metaal) dat aan hun chemische structuur is toegevoegd. Met metaal gedoteerde DLC-coatings zijn bijvoorbeeld eenvoudig DLC gelegeerd met metalen zoals titanium, molybdeen, wolfraam, aluminium en chroom. DLC-typen die niet met metaal zijn gedoteerd, zijn daarentegen silicium-DLC, fluor-DLC en stikstof-DLC.

Figuur 4:Met silicium gedoteerde DLC-coating op een metalen ondergrond

De ideale keuze voor een gelegeerde DLC-coating hangt af van uw toepassingsvereisten. Titanium-gelegeerde DLC-coatings zijn bijvoorbeeld ideaal voor medische toepassingen vanwege hun uitstekende tribologische eigenschappen, bio-inertheid en chemische inertie. Daarentegen zijn met silicium gelegeerde DLC-coatings ideaal voor snijgereedschappen, motorblokken, zuigers en tandwielen.

Figuur 5:Zuiger- en cilinderonderdelen met DLC-coating

Gelukkig bieden eersteklas machinewerkplaatsen zoals Gensun doorgaans adviesdiensten voor oppervlakteafwerking aan hun klanten.

DLC Coating Services:Gensun kan helpen

Gensun is een toonaangevende leverancier van bewerkingsdiensten in heel Azië. We gebruiken niet alleen ultramoderne productietechnologieën om uw onderdelen te fabriceren, maar we bieden ook hoogwaardige oppervlakteafwerkingsdiensten zoals diamantachtige koolstof DLC-coating. Onze ingenieurs, machinisten en kwaliteitscontrole-experts werken samen om uw product goed te krijgen.

Lees meer over onze oppervlakteafwerkingsdiensten.

Industriële technologie

- Wat zijn boutsnaps? Dit is wat u moet weten

- Wat is een kraansleutel? Dit is wat u moet weten

- Wil je een Cloud Engineer worden? Dit is wat u moet weten

- 5G en GaN:wat ingebedde ontwerpers moeten weten

- 3G is dood:wat nu voor productontwerpers?

- Wat zijn Jig Feet-knoppen? Dit is wat u moet weten

- Face Milling 101:Dit is wat elke productontwerper moet weten

- Technische tekeningen in productie:dit is wat elke productontwerper moet weten

- Diamantachtige koolstofcoating:een innovatie in de fabricage van ponsen en stansen

- 5 dingen die productontwerpers moeten weten over prototypen van plaatwerk

- Wat is kartelen? Dit is wat u moet weten