7 tips voor de veiligheid van vloeistofsystemen

7 tips voor het bouwen van veiligere industriële vloeistofsystemen

Ken Backus, Field Engineer, Noord-Amerika

In een industriële fabriek of raffinaderij loeren potentiële veiligheidsrisico's om elke hoek. Als fabrieksmanager is een van uw primaire verantwoordelijkheden het verminderen van die risico's om niet alleen de veiligheid te waarborgen, maar ook de uptime te behouden en een gestage inkomstenstroom in uw faciliteit te behouden.

Een cruciaal aandachtsgebied zijn de industriële vloeistofsystemen van uw fabriek. Dergelijke systemen transporteren vaak vloeistoffen en gassen onder hoge druk en hoge temperaturen die de gezondheids-, veiligheids- en milieuproblemen kunnen vergroten als er iets misgaat. Storing in het vloeistofsysteem is geen optie. Gelukkig kunnen uw ingenieurs en technici verschillende strategieën implementeren om de veiligheid van uw vloeistofsystemen te waarborgen, met name tijdens het ontwerp.

1. Meng nooit componenten van verschillende fabrikanten

Alle industriële componenten zijn niet gelijk gemaakt. Het verwisselen en vermengen van componenten van verschillende fabrikanten kan leiden tot onvoorspelbare prestaties, milieu-emissies, veiligheidsproblemen en hogere kosten. Het is bijvoorbeeld mogelijk dat fittingen van een halve inch van verschillende fabrikanten niet dezelfde toleranties hebben. Combineer de twee en u kunt een verhoogd risico op lekken of zelfs een gevaarlijke klapband introduceren.

Het verkrijgen van een lekdichte afdichting die bestand is tegen hoge druk, trillingen, vacuüm en temperatuurveranderingen, hangt af van exacte toleranties, nauwgezette kwaliteitscontrole en beproefde ontwerpprincipes. U kunt het beste kiezen voor een consistente, betrouwbare leverancier van onderdelen met kwaliteitsproducten die zijn vervaardigd volgens strenge normen. Door voor elk onderdeel in uw vloeistofsysteem dezelfde fabrikant te gebruiken, bent u verzekerd van compatibiliteit in al uw systeemactiviteiten.

2. Minimaliseer kansen voor menselijke fouten

Zelfs binnen de best opgeleide teams kunnen fouten worden gemaakt. Er is echter genoeg dat u kunt doen om de kans op menselijke fouten te minimaliseren door de veiligheidsgerichte ontwerpprincipes van vloeistofsystemen te volgen. Begin door tijd te besteden aan consistente etikettering van componenten. U kunt gedetailleerde tags op uw apparatuur en slangen monteren om aan te geven wat er binnen dat systeem gebeurt, zodat operators zorgvuldige aanpassingen kunnen maken. U kunt ook de handgrepen, buizen en leidingen in uw hele fabriek een kleurcode geven, zodat werknemers onmiddellijk kunnen identificeren welke soorten vloeistoffen of gassen er doorheen stromen, waardoor er minder kans is op fouten.

Een andere nuttige strategie is om extra componenten te installeren om het risico van onbedoeld contact door bewegende objecten of mensen te minimaliseren. Nog beter, voeg een vergrendeling toe op een kritieke procesklep om onbedoelde activering te voorkomen en tegelijkertijd veiligheidsproblemen weg te nemen.

3. Gebruik ideale componenten voor het werk

Wanneer fabrieksveiligheid uw hoogste prioriteit is, is het zelden het risico waard om een prijsgebaseerde beslissing te nemen bij de aankoop van vloeistofsysteemcomponenten. U kunt kleine besparingen op onderdelen niet rechtvaardigen als dat onderdeel leidt tot een kostbare veiligheidsgebeurtenis.

Vertrouw in plaats daarvan op merken met een bewezen reputatie en trackrecord in uw toepassing. Het selecteren van ideale componenten vereist een volledig begrip van de procesomstandigheden. Als uw vloeistofsysteem bijvoorbeeld een statische lading genereert, wilt u een slang met een geleidende metalen kern of een PTFE-kern met roet gebruiken om statische elektriciteit af te voeren in plaats van deze via de kern van de slang te ontladen. Deze materiaalkeuze helpt toekomstige lekkage te voorkomen. Zorg er ook voor dat u alleen componenten aanschaft via vertrouwde partners en geautoriseerde kanalen, aangezien vervalste en ondermaatse inventaris uw systeemactiviteiten en de algehele veiligheid van uw fabriek kunnen schaden.

4. Verminder complexiteit waar mogelijk

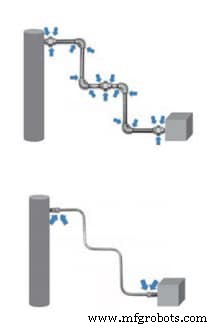

Door de complexiteit van het vloeistofsysteem waar mogelijk te verminderen, kunt u mogelijke complicaties minimaliseren. Door systemen te vereenvoudigen, wordt het onderhoud ook efficiënter, omdat technici problemen gemakkelijker kunnen oplossen met minder componenten om te analyseren. Overweeg bijvoorbeeld om leidingen te vervangen door buigbare buizen om potentiële lekkages te verminderen.

De bovenstaande leidingconstructie heeft zeven fittingen en 17 potentiële lekpunten.

Ter vergelijking:de onderstaande slang heeft slechts twee fittingen en vier potentiële lekpunten.

Bovendien kan uw team de complexiteit van uw systeemactiviteiten helemaal wegnemen door een leverancier op maat gemaakte vloeistofsysteemassemblages voor u te laten bouwen. Of een assemblage nu uit een paar componenten bestaat of een compleet paneel of behuizing, er is ruimte voor fouten bij het samenstellen van deze onderdelen. Een leverancier die herhaaldelijk assemblages van hoge kwaliteit kan bouwen, ondersteund door een garantie, neemt elk giswerk uit de handen van uw team en biedt gemoedsrust dat de assemblage lekdicht is.

5. Volg zorgvuldig de instructies van de fabrikant

Het niet volgen van gedocumenteerde montage- en demontageprocedures voor het vloeistofsysteem lijkt misschien een kleine fout, maar kan grote gevolgen hebben. Het beste is om de installatiestappen van de fabrikant te volgen om veelvoorkomende fouten te voorkomen, zoals:

- Te weinig aandraaien van fittingen, wat kansen creëert voor lekken en uitbarstingen

- Zorg ervoor dat de slang niet stevig op de schouder van het buisfittinglichaam rust voordat hij wordt vastgedraaid

- Het niet goed controleren van buizen op ovaliteit, defecten of krassen die een afdichting in gevaar kunnen brengen

- Er niet in slagen om extreme wanddiktes te toetsen aan de door de fabrikant voorgestelde beperkingen

- Het niet gebruiken van een juiste inspectiemeter voor de opening om te zorgen voor voldoende optrekken van de fitting

6. Factor voor trillingen en beweging in ontwerpen

Bij het monteren van een spanningsloos industrieel vloeistofsysteem kan het gemakkelijk zijn om de effecten van machinetrillingen te vergeten. Uw team moet met deze factor rekening houden in hun systeemontwerpen om schade aan slangen of fittingen te voorkomen, waardoor componenten kunnen lekken. Voeg de juiste steunen toe om ervoor te zorgen dat buizen en fittingen niet vermoeid raken tijdens gebruik onder hoge druk. Bovendien moet uw team zorgen voor een goed bewegingsbereik om te bewegen  componenten, omdat beweging extra druk kan uitoefenen op componenten en verbindingspunten.

componenten, omdat beweging extra druk kan uitoefenen op componenten en verbindingspunten.

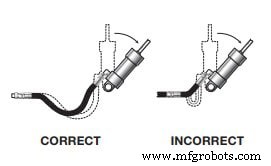

In sommige gevallen van intense trillingen kunt u overwegen over te stappen op een slang, die de trillingen beter kan absorberen dan slangen. Verdeel bij gebruik van een slang in een bewegingstoepassing de beweging over een voldoende lengte om buigingen te voorkomen die kleiner zijn dan de minimale buigradius van de slang. Een te kleine bocht kan leiden tot voortijdig falen van de slang. Slangen moeten na verloop van tijd worden vervangen, dus zorg ervoor dat bij het ontwerp ook rekening wordt gehouden met de levensduur van de componenten.

7. Rekening houden met de hardheid van de slang en materiaalcompatibiliteit

Om een lekdichte passende verbinding te garanderen, is het belangrijk dat de slangmaterialen van het vloeistofsysteem compatibel zijn met elkaar en de juiste hardheid hebben om verbonden te blijven. Metalen buizen moeten zachter zijn dan de fittingcomponenten, zodat ze de buis effectief vastgrijpen. Vermijd bijvoorbeeld het gebruik van messing fittingen met roestvrijstalen buizen, omdat het fittingmateriaal te zacht is om voldoende grip op de buis te bieden.

Hoewel de bovenstaande stappen misschien eenvoudig lijken, worden ze in de meeste faciliteiten vaak over het hoofd gezien. Door ervoor te zorgen dat uw team het beste systeemontwerp en installatiepraktijken in het achterhoofd houdt, blijven uw fabrieksactiviteiten op schema. Het is ook een goede gewoonte om je team trainingsmogelijkheden en opfriscursussen aan te bieden. Het nemen van passende voorzorgsmaatregelen en het volgen van degelijke ontwerpprincipes voor vloeistofsystemen kan helpen om kostbare fouten te voorkomen en de fabrieksveiligheid op de lange termijn te verbeteren.

Industriële technologie

- 7 belangrijke tips voor veilig gebruik van stofafscheiders

- 5 tips voor het kiezen van het juiste orderbeheersysteem

- Veiligheidstips voor het verplaatsen van zware machines

- 5 veiligheidstips voor het voorbereiden van zwaar materieel

- Industriële veiligheid:4 tips om de veiligheid op een booreiland te garanderen

- Stop! 3 tips voor de veiligheid van bovenloopkranen

- 3 tips voor veiligheidsonderhoud voor kettingtakels voor kranen

- 7 slimme veiligheidstips voor offshore-rigs

- 9 effectieve veiligheidstips voor de industriële werkplek

- 3 veiligheidstips voor het werken met elektrische kranen

- 3 veiligheidstips voor palletstellingen