Vijf tips om u te helpen ontwerpen voor additive manufacturing

Naarmate de productietechnologie evolueert, moet ook de DFM-vaardigheden (design for manufacturing) van de maakindustrie dat doen. Met name het landschap van additieve productie is de afgelopen tien jaar enorm vooruitgegaan:3D-printen werd vroeger beschouwd als een hulpmiddel voor het maken van prototypen, of zelfs een noviteit, maar nu de technologie industriële capaciteiten heeft bereikt, is ontwerp voor additieve productie (DFAM) een steeds grotere rol gaan spelen. een felbegeerde bekwaamheid onder ingenieurs en productontwikkelaars.

Gezien het snelle tempo van de veranderingen, lijkt het vooruitzicht om nieuwe DFAM-technieken te moeten leren overweldigend als u jarenlang uw DFM-expertise voor legacy-productietechnologieën heeft aangescherpt. Die uitdaging kan verder worden bemoeilijkt door verschillende 3D-printtechnologieën:de optimale DFAM-technieken voor fused deposition modeling (FDM) kunnen bijvoorbeeld verschillen van stereolithografie (SLA), Carbon Digital Light Synthesis™ (DLS) of HP Multi Jet Fusion (HP MJF) – en brengen belangrijke nieuwe kosten-, materiaal- en ontwerpoverwegingen met zich mee.

3D-printtechnologie begrijpen

Het spreekt voor zich dat een ontwerpproject moet worden ontwikkeld met begrip van de technologie die zal worden gebruikt om het te creëren. 3D-printen is een additief productieproces, wat betekent dat materiaal geleidelijk, laag voor laag, wordt toegevoegd om een afgewerkt onderdeel te vormen - in tegenstelling tot een subtractief productieproces, zoals CNC-bewerking, waarbij materiaal door een snijgereedschap van een werkstuk wordt verwijderd.

Ondanks de verschillen met traditionele productiemethoden, hoeft de integratie van additive manufacturing met bestaande productiekaders niet moeilijk te zijn. Met een beetje creatief denken en de bereidheid om je perceptie te veranderen, zal het draaien van ontwerpen voor additieve productie niet zo uitdagend zijn als je zou denken.

Als u klaar bent om de verandering aan te brengen, volgen hier vijf ontwerptips voor 3D-printen om u op weg te helpen:

1. Bereid je voor op nieuwe uitdagingen

Additive manufacturing heeft een scala aan productiemogelijkheden geopend, waardoor voorheen 'onmaakbare' onderdelen relatief snel en efficiënt konden worden gemaakt. DFAM brengt echter ook nieuwe uitdagingen met zich mee waar ontwerpers en ingenieurs rekening mee moeten houden als ze onderdelen van hun digitale staat naar fysieke productie brengen. Het bouwvolume van 3D-printers kan bijvoorbeeld de grootte van bepaalde onderdelen beperken en vereisen dat projecten worden gebouwd met behulp van meerdere prints. Ondertussen hebben specifieke printtechnologieën hun eigen uitdagingen:FDM produceert onderdelen met zichtbare laaglijnen die mogelijk niet worden weergegeven in digitale ontwerpen (en die na de productie kunnen worden afgevlakt), en het HP MJF-proces vereist dat onderdelen een koelproces doorlopen, en vervolgens worden schoongemaakt, na het afdrukken, wat de productietijdlijnen kan verlengen.

DFAM is een onmiskenbaar opwindende grens, maar om het meeste uit uw 3D-printtechnologie te halen, is het belangrijk om bij het ontwikkelen van projecten rond deze praktische overwegingen te ontwerpen.

2. Ondersteunende structuren aanpassen

Om rekening te houden met elementen met uitsteeksels, hebben onderdelen mogelijk ondersteunende structuren nodig, wat ontwerpuitdagingen kan veroorzaken. De behoefte aan ondersteunende structuren hangt af van de hoek waaronder een overhang wordt geplaatst en het is belangrijk om te onthouden dat de steunen 3D-printmaterialen zullen verbruiken, wat extra kosten en tijd toevoegt aan het printproces.

Gelukkig kunt u met een paar eenvoudige strategieën wellicht de noodzaak om overhangen te ondersteunen verminderen en tijd en geld besparen. Een goede vuistregel is om de overhanghoek van uw kant zo veel mogelijk te minimaliseren:hellingen van 45 graden en meer vereisen over het algemeen ondersteuning, terwijl die van minder dan 45 graden dat niet doen. Op dezelfde manier kunt u bepaalde onderdelen mogelijk verankeren door de vereiste ondersteuning een onderdeel van het ontwerp te maken of de oriëntatie van het onderdeel op de bouwplaat aan te passen. Ten slotte kunt u een meer 'ondersteuningsvriendelijke' afdrukmethode kiezen:3D-printprocessen met poederbed, zoals HP MJF, vereisen niet dat onderdelen worden ontworpen met steunen, omdat het poeder waarin ze zijn gemaakt zelfvoorzienend is.

3. Vervorming verminderen

Als u nog maar net begint met uw additive manufacturing-reis, is het mogelijk dat de beschikbare additieve materialen en hun eigenschappen u niet bekend zijn.

Met name 3D-printprocessen hebben de neiging om materialen te vervormen (vooral op grote, vlakke oppervlakken). Door verschillende temperatuurvariabelen kan kromtrekken optreden:bij het FDM-proces wordt materiaalfilament op hoge temperatuur geëxtrudeerd en vervolgens afgekoeld. Bij SLA- en DLS-afdrukken doorlopen onderdelen een bakproces na het afdrukken. In het HP MJF-proces treedt kromtrekken op als gevolg van sinteren, dat plaatsvindt in een verwarmd materiaalbed en waarbij sprake is van koeling na het printen. Sommige 3D-printprocessen zijn vatbaarder voor kromtrekken dan andere:de hoeken van FDM 3D-prints kunnen bijvoorbeeld kromtrekken en omhoog komen uit het printbed als ze door thermische samentrekking gaan.

Het is misschien mogelijk om kromtrekken aan te pakken door ervoor te zorgen dat 3D-printers correct zijn gekalibreerd of door ervoor te zorgen dat onderdelen goed aan het printbed hechten. Het kromtrekkende effect kan ook in het ontwerp worden verminderd door het aantal scherpe randen of overhangende elementen op een onderdeel te verminderen, of door de hoeken ervan af te ronden om de thermische spanning gelijkmatiger te verdelen. Evenzo hebben lange of dunne onderdelen een grotere neiging tot kromtrekken, zodat het verdikken van die onderdelen tijdens het ontwerp het effect kan verminderen. Werken met ervaren partners, zoals Fast Radius, is een goede manier om kromtrekken te voorkomen (indien mogelijk), aangezien we ervoor kunnen zorgen dat alle kalibratie van de apparatuur correct wordt uitgevoerd voordat er wordt afgedrukt.

4. Houd rekening met wanddikte

De 3D-printtechnologie is in staat om indrukwekkende precisie te bereiken en onderdelen te produceren met zeer fijne details, ook extreem dunne onderdelen. Net als bij spuitgegoten onderdelen geldt echter dat hoe dunner een 3D-geprint onderdeel is, hoe groter de kans is dat er fouten optreden tijdens het printproces:te dunne kenmerken lopen het risico te vervormen of los te komen van het onderdeel voordat de hars kan afkoelen. Evenzo kunnen extreem dunne onderdelen de latere kromtrekken verergeren als het onderdeel na de productie afkoelt. Zelfs als een dun onderdeel het printproces haalt, kan het beschadigd raken door de noodzakelijke reiniging, afwerking of nabewerking.

Met deze factoren in gedachten, moet u ervoor zorgen dat u uw onderdelen ontwerpt met de minimale wanddikte die wordt aanbevolen voor de 3D-printtechnologie die u gebruikt. De ingenieurs van Fast Radius zullen met u samenwerken om een geschikte wanddikte voor uw onderdeel te bepalen - en om eventuele unieke uitdagingen in verband met uw ontwerp aan te gaan.

5. Ontdek creatieve mogelijkheden

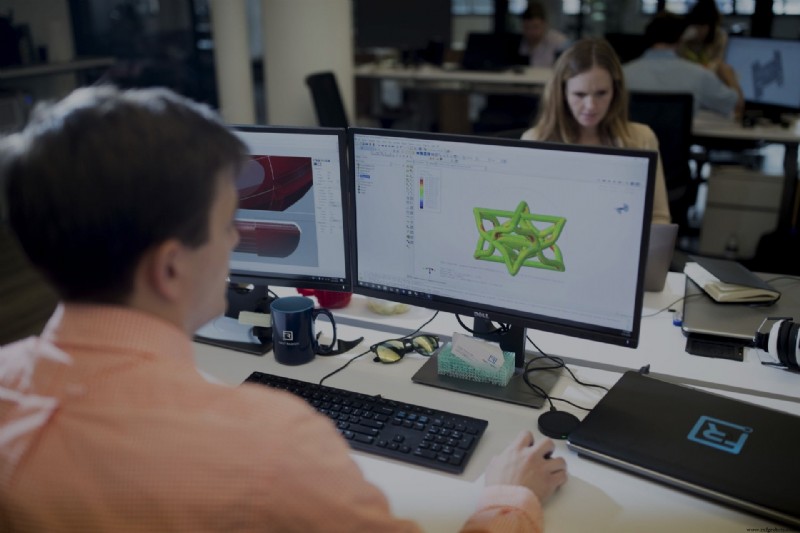

3D-printtechnologie biedt kansen om het productieproces te stroomlijnen en te optimaliseren op manieren die met andere productiemethoden niet mogelijk zouden zijn. Die mogelijkheden zijn onder meer het lichter maken van onderdelen zonder afbreuk te doen aan hun sterkte door materiaal te verwijderen. Een van de meest effectieve methodes om 3D-geprinte onderdelen lichter te maken, is door te ontwerpen met roosters:gearceerde structuren die langs elke as in mozaïekvorm kunnen worden geplaatst, die minder 3D-printmateriaal verbruiken en die het totale gewicht van een onderdeel verminderen.

Denk creatief na over DFAM-optimalisatiemogelijkheden. Het rooster wordt bijvoorbeeld aangetroffen in tal van natuurlijk voorkomende structuren, waaronder bijenkorven en koraal - de natuurlijke wereld vertegenwoordigt inderdaad een enorme bron voor verdere DFAM-optimalisatie-ideeën, en biedt een spectrum aan potentieel bruikbare ontwerpinspiraties. Naast hun gewicht kunnen onderdelen worden geoptimaliseerd voor eigenschappen zoals taaiheid, rek tot falen en warmteoverdracht - metrieken die bijvoorbeeld uitvloeisels hebben in de structurele eigenschappen van menselijk bot en die (in verschillende mate) kunnen worden nagebootst door 3D-printtechnologie .

De waarde van DFAM-expertise

Technologische vooruitgang verandert het landschap van additieve productie, maar ze hebben het belang van human engineering-input niet geëlimineerd. Bij het maken van de overstap naar DFAM kunnen zelfs de beste ingenieurs profiteren van de ervaring en expertise van derden — of gewoon van het hebben van een extern klankbord — bij het ontwerpen voor 3D-printtechnologie.

Kortom, hoewel er voldoende beschikbare DFAM-bronnen zijn om te verkennen, blijft persoonlijke probleemoplossing onontbeerlijk. Dus of je nu hulp nodig hebt bij het optimaliseren van bestaande ontwerpen of helemaal opnieuw wilt beginnen met een ontwerp, het engineeringteam van Fast Radius staat klaar om je te helpen:neem vandaag nog contact op om aan de slag te gaan.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- 6 redenen waarom u ontwerp voor additieve productie moet overwegen

- 5 tips om uw bedrijf te helpen slagen met additieve productie

- Ontwerp voor additieve productie voor armaturen en gereedschappen

- De beste metalen 3D-printmaterialen voor additieve productie

- Design for Additive Manufacturing (DfAM) 3D-printstrategieën

- Ontwerp voor het vervaardigen van PCB's

- Tips voor 3D-printvormen

- 3 praktische tips om de productie te versnellen

- De zaak voor 3D-printen in de productie

- Ontwerptips voor Carbon DLS™ 3D-printen

- Polyjet 3D-printontwerptips