Een nieuwe kijk op de consolidatie van onderdelen met additive manufacturing

Mechanische assemblages komen veel voor in zowel consumentenproducten als industriële producten. Zelfs relatief goedkope producten kunnen tientallen afzonderlijke componenten hebben, en in complexe machines kunnen er gemakkelijk honderden of duizenden componenten zijn. Additive manufacturing (AM) zorgt voor een hoge mate van consolidatie van onderdelen, waardoor soms zelfs de noodzaak voor assemblage wordt weggenomen.

De voordelen van additive manufacturing voor het consolideren van onderdelen

AM is uniek in staat om complexe geometrieën te produceren die niet kunnen worden vervaardigd met behulp van traditionele productiemethoden. Een mechanische assemblage die normaal gesproken veel onderdelen zou hebben die als afzonderlijke componenten worden gefabriceerd en vervolgens worden samengebracht, kan additief worden vervaardigd als een enkele eenheid, zelfs als de geometrie erg complex is. Naast de vereenvoudiging van het ontwerp zijn er nog andere tastbare voordelen aan het gebruik van AM voor het consolideren van onderdelen:

Lagere totale projectiekosten

Het beste en meest voor de hand liggende voordeel van het consolideren van uw onderdelen met AM is dat u minder onderdelen hoeft te assembleren, wat betekent dat u minder geld uitgeeft aan montagekosten. Als u assemblage buiten beschouwing laat, betekent dit ook dat u potentiële kostenverhogende factoren, zoals kwaliteitscontrole of voorraadbeheer, vermindert. Door additieve fabricage te gebruiken om meerdere onderdelen als één onderdeel te maken, verkleint u het risico op verborgen kosten en projectvertragingen.

Minder materiaal

Bij traditionele productie nemen de onderdeelkosten doorgaans ook toe naarmate de complexiteit van onderdelen toeneemt. Bij AM is dit niet het geval - naarmate de complexiteit van het onderdeel toeneemt, nemen de onderdeelkosten niet toe. In veel gevallen zullen de onderdeelkosten dalen, omdat een grotere complexiteit vaak betekent dat er minder materiaal wordt gebruikt. Bij het gebruik van AM is het mogelijk om meer dan 70 procent minder gebruikte materialen te gebruiken in vergelijking met traditionele productie.

Lager algemeen risico

Gedeeltelijke consolidatie vermindert of elimineert een aantal risico's. U kunt bijvoorbeeld het risico omzeilen dat uw leverancier het betreffende onderdeel niet meer kan leveren. Dit leveranciersrisico wordt vermenigvuldigd met het aantal onderdelen in de assemblage. Als u met AM meerdere onderdelen als een enkele eenheid kunt afdrukken, neemt de kans op dit probleem sterk af.

Er zijn ook andere risico's die worden verminderd. Het aantal defecten aan onderdelen neemt af wanneer het onderdeel als een enkele eenheid is vervaardigd in plaats van afzonderlijk te worden geassembleerd. Een ander risico is veroudering; wanneer het onderdeel het einde van zijn levensduur bereikt, heeft u geen resterende voorraad meer die moet worden afgevoerd.

Betere prestaties

In veel gevallen stelt AM u in staat een beter presterend onderdeel te maken, omdat het geometrieën mogelijk maakt die wenselijk zijn, maar die niet kunnen worden gemaakt met legacy-productie. Enkele van de toepassingen van AM die opwindende voordelen hebben voor verbeterde productprestaties, zijn onder meer een laag gewicht, een hoge sterkte-gewichtsverhouding, warmteoverdracht en vloeistofstroom en energieabsorptie.

Hoe kunt u onderdelen voor consolidatie identificeren?

Wanneer u denkt aan onderdeelconsolidatie met AM, is de eerste stap om u te concentreren op de functie van het merk dat u wilt vervangen. Dan moet je de aannames in twijfel trekken die hebben geleid tot je oorspronkelijke ontwerp, gemaakt met behulp van traditionele productie.

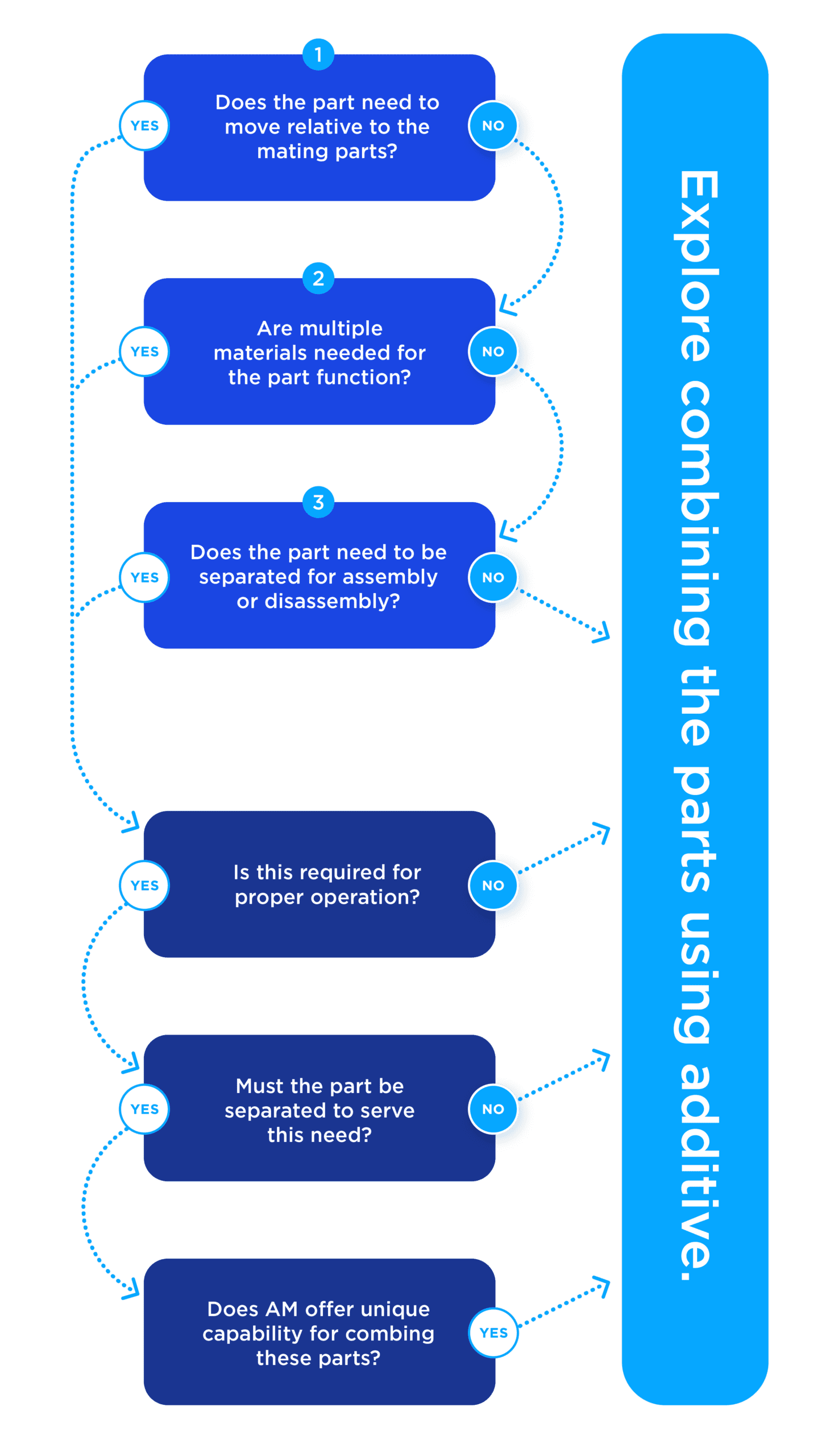

Het kan nuttig zijn om een gestructureerde aanpak te gebruiken om de te consolideren onderdelen te analyseren. Een effectieve en populaire methode voor het analyseren van fabricage en assemblage staat bekend als Design for Manufacture and Assembly (DFMA®). Het model bestaat uit drie vragen die ingenieurs en fabrikanten helpen bij het begin van het consolidatieproces van de assemblage:

- Moet het onderdeel bewegen ten opzichte van de gemonteerde onderdelen?

- Zijn er meerdere materialen nodig voor de onderdeelfunctie?

- Moet het onderdeel worden gescheiden voor montage of demontage?

Door over deze vragen na te denken, kunnen ontwerpers het theoretisch minimum aantal onderdelen bepalen dat nodig is voor de montage. Hoewel deze vragen als uitgangspunt kunnen dienen, zijn er enkele vervolgoverwegingen die u kunnen helpen bepalen of u additief voor consolidatie van onderdelen moet overwegen:

- Zijn er meerdere onderdelen nodig om aan deze eis te voldoen?

- Kan een enkel onderdeel aan deze eis voldoen?

Met andere woorden, zijn er echt meerdere onderdelen nodig om het onderdeel goed te laten functioneren? Zijn er andere oplossingen, zoals roosterstructuren (of andere complexe geometrieën), die kunnen worden opgenomen in een ontwerp dat in wezen dezelfde functie zou kunnen hebben, terwijl het aantal benodigde onderdelen en materialen in het algemeen wordt verminderd?

Bekijk de onderstaande tabel om te bepalen of onderdeelconsolidatie met additief geschikt voor u is.

Deelconsolidatie en additieve processen

Ontwerpen om het aantal afzonderlijke componenten te verminderen, is slechts één factor bij gedeeltelijke consolidatie. Een andere manier om het aantal geassembleerde onderdelen in uw product te minimaliseren, is door technologieën te gebruiken die consolidatie mogelijk maken. Met additieve technologieën, zoals HP Multi Jet Fusion (MJF), kunnen afzonderlijke componenten niet alleen als één geheel worden geprint, maar kunnen ze ook direct vanaf de printer een volledige bewegingsvrijheid hebben.

Bepalen welke additieve technologie u moet gebruiken, hangt af van uw ontwerpvereisten. Met HP MJF hebben onderdelen bijvoorbeeld geen ondersteuning nodig, waardoor technici complexere ontwerpen en beweegbare onderdelen konden maken. Carbon®-technologie vereist wel ondersteuning, maar is in staat om duurzame componenten met verschillende wanddiktes als één stuk te printen. Een goed voorbeeld van het consolideren van onderdelen met behulp van Carbon® is de SILQ-stoelarmleuning van Steelcase:de armleuning werd vroeger geassembleerd met behulp van drie afzonderlijke delen, maar is nu dankzij roosterstructuren en complexe geometrieën als één geheel afgedrukt.

Voorbeelden van gedeeltelijke consolidatie

Er zijn veel toepassingen die baat kunnen hebben bij het consolideren van onderdelen met AM. Er zijn al toepassingen op de markt, zoals mechanische assemblages, vloeistofcomponenten, structurele stukken en meer. Fabrikanten zien verbeterde prestaties en duurzaamheid dankzij het ontwerpen van meerdere onderdelen als één. Laten we eens nader bekijken hoe de consolidatie van onderdelen twee specifieke toepassingen beïnvloedt.

Pompwaaiers

Traditioneel vervaardigde waaiers vereisen vaak afzonderlijke onderdelen die aan elkaar worden gelast. Met AM kunnen deze als één stuk worden bedrukt. Wanneer een pompwaaier traditioneel wordt vervaardigd, heeft deze openingen tussen de componenten. Door met additief te produceren, kan de opening worden verwijderd - wat de algehele prestaties van het onderdeel verbetert. Het is ook belangrijk op te merken dat, omdat de lasverbindingen zijn geëlimineerd, het aantal potentiële faalpunten is verminderd en corrosie aan de lassen niet langer zal optreden.

Luchtkanalen

Luchtkanalen zijn ook uitstekende kandidaten voor het consolideren van onderdelen. Met behulp van complexe geometrieën mogelijk gemaakt door additieven, kunnen de onderdeelgeometrie en luchtstroom worden geoptimaliseerd. Een voorbeeld hiervan is een koelkanaal in de HP 500/300 printerserie die gebruik maakt van HP MJF. Door acht onderdelen in één te consolideren, kon HP hun toeleveringsketen vereenvoudigen en de onderdeelkosten met 30 procent verlagen.

Fabrikanten streven naar verlaging van de kosten, het risico van de toeleveringsketen en verbeterde prestaties door middel van consolidatie van onderdelen. AM biedt een unieke kans om samenstellingen verder te verminderen door de complexe geometrieën die nu mogelijk zijn. Neem vandaag nog contact op met ons team van experts als u meer wilt weten over hoe uw aanvraag kan worden geconsolideerd.

Klaar om uw onderdelen te maken met Fast Radius?

Start uw offerteIndustriële technologie

- Productie van vloeibare additieven:3D-objecten bouwen met vloeistof

- Voordelen van additieve fabricage

- Zes verborgen voordelen voor het verkennen van additieve productie

- Verbeteren van additieve productie met reverse engineering

- Uw onderdelen labelen met Engraver Filler

- 4 toepassingen die u moet produceren met additive manufacturing

- Traditionele metaalbewerking schittert nog steeds in de productie

- Additive Manufacturing begint volwassener te worden dan desktop 3D-printen

- De zeven soorten additieve productie begrijpen

- Ultrasone additieve productie uitgelegd

- GD&T-toleranties bij de productie van onderdelen