6 SLA-ontwerptips

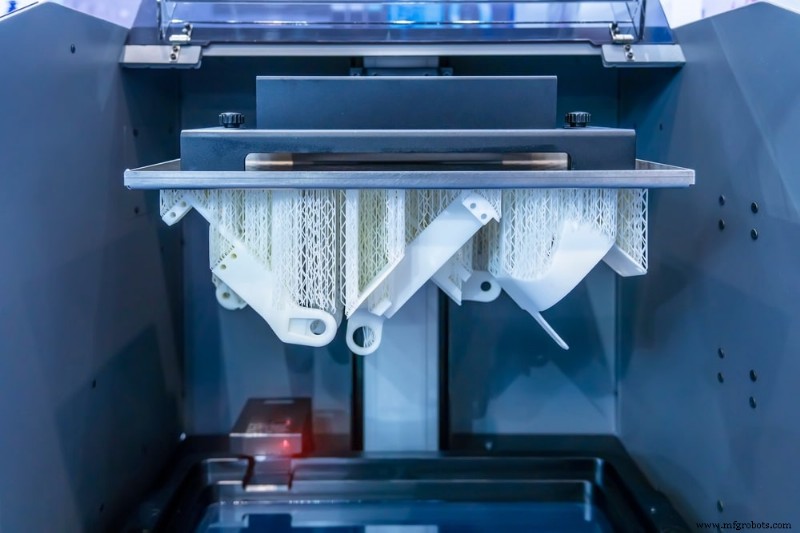

Stereolithografie (SLA) is een additief productieproces waarbij een lichtbron wordt gebruikt om lichtgevoelige vloeibare harsen uit te harden tot vaste vormen. SLA is in staat om zeer nauwkeurige isotrope onderdelen te produceren met gladde oppervlakteafwerkingen en een uitstekende resolutie van ontwerpkenmerken, waardoor het ideaal is voor het produceren van ingewikkelde prototypes, hoofdpatronen en schaalmodellen.

Zoals bij de meeste productieprocessen, hangen de kwaliteit en levensvatbaarheid van een onderdeel echter af van het beheersen van zoveel mogelijk betrokken variabelen. Het detailniveau dat kan worden bereikt, is bijvoorbeeld afhankelijk van factoren als de grootte van de lichtbron en de materiaaleigenschappen van de hars.

De volgende zes SLA-ontwerprichtlijnen helpen bij het optimaliseren van onderdeelontwerpen om de maakbaarheid te verbeteren, de kosten laag te houden en de prestaties te verbeteren.

1. Houd rekening met de minimale functiegroottes

Lichtgevoelige harsen hebben een relatief hoge viscositeit in vergelijking met andere additieve materialen, wat problemen kan veroorzaken na het bouwen. Gaten die bijvoorbeeld te klein zijn, kunnen dichtslibben voordat het polymeer volledig is uitgehard. Gaten mogen daarom niet kleiner zijn dan 0,005 in (0,127 mm).

Ook secties met dunne wanden moeten goed in de gaten worden gehouden. Ondersteunde wanden mogen niet dunner zijn dan 0,016 inch (0,4 mm) om breuk tijdens het afpelproces te voorkomen, dat wil zeggen wanneer het uitgeharde fotopolymeer wordt losgemaakt van de harstank terwijl het bouwplatform beweegt. Niet-ondersteunde wanden die dunner zijn dan 0,024 inch (0,6 mm) kunnen tijdens de afdrukcyclus kromtrekken of afbreken.

2. Zorg voor een uniforme wanddikte

Wanddikte is om een aantal redenen belangrijk. Ten eerste vereisen dikkere secties meer materiaal, wat uw productiekosten opdrijft. Ten tweede, als de wanden van een stuk niet uniform zijn over het hele onderdeel, zullen de dunnere secties sneller afkoelen dan de dikkere, wat kan leiden tot kromtrekken, scheuren en andere defecten. Als een onderdeel variaties in wanddikte vereist, moeten de overgangen zo geleidelijk mogelijk worden gemaakt.

3. Ondersteuningsstructuren opnemen voor overhangende elementen

SLA kan eenvoudig onderdelen met overhangende eigenschappen produceren, mits er voldoende draagconstructies in het ontwerp zijn verwerkt. Zonder ondersteuningsstructuren zijn overhangende elementen echter vatbaar voor kromtrekken. Overhangen kunnen alleen zonder steunen worden afgedrukt als ze kleiner zijn dan 0,039 inch (1,0 mm) en bij een minimale hoek van 19°. Afdrukken onder 19° vanaf waterpas zorgt ervoor dat de overhangende functie afbreekt tijdens het afpellen.

4. Zorg ervoor dat de reliëf- en gegraveerde details de juiste maat hebben

Alle verhoogde elementen op het oppervlak van een onderdeel moeten ten minste 0,004 in (0,1 m) hoog zijn om ervoor te zorgen dat de details duidelijk en zichtbaar worden afgedrukt. Deze ontwerptip is vooral relevant voor tekstkenmerken. Als gegraveerde kenmerken te klein zijn, kunnen ze mogelijk samenvloeien en samensmelten tijdens het afdrukken. Gegraveerde of verzonken details moeten ten minste 0,016 inch (0,4 mm) breed en diep zijn om nauwkeurigheid te garanderen.

5. Overweeg om je deel uit te hollen

Standaard zullen SLA-geprinte onderdelen volledig solide componenten fabriceren. Tenzij het onderdeel echter bedoeld is als een volledig functioneel stuk voor eindgebruik, vereist het uithollen van het model veel minder hars, wat zowel de printtijd als de productiekosten vermindert. Over het algemeen moeten de wanden van uitgeholde stukken minimaal 2 mm (0,79 inch) zijn om het risico op afdrukfouten laag te houden.

Om een onderdeel uit te hollen, voegt u drainagegaten toe aan het laagste gedeelte van het onderdeel, bepaald door de afdrukrichting, om te voorkomen dat de niet-uitgeharde hars zich ophoopt en vast komt te zitten in het voltooide onderdeel. Als er geen rekening mee wordt gehouden, kan dit leiden tot drukonevenwichtigheden in het onderdeel die scheuren, gaten en zelfs explosies veroorzaken. Afvoergaten moeten een diameter van minimaal 3,5 mm hebben.

6. Rond de hoeken van uw deel af

Onderdelen met scherpe hoeken hebben verhoogde spanningsconcentraties, wat de kans op scheuren en defecten van onderdelen vergroot. Door externe en interne hoeken af te ronden, worden veranderingen in de doorsnede geleidelijker, waardoor de spanning gelijkmatiger over het onderdeel wordt verdeeld.

Wij raden aan dat de straal van een binnenhoek minimaal de helft is van de dikte van de bijbehorende muur en dat de buitenhoeken minimaal 1,5 keer de dikte van de bijbehorende muren zijn. Grotere radii helpen de spanning effectiever te verdelen als uw SLA-ontwerpen hieraan kunnen voldoen.

Begin vandaag nog met het optimaliseren van SLA-ontwerpen

Stereolithografie is een beproefd additief fabricageproces dat aandacht voor detail en functiegrootte vereist om een succesvolle afdruk te garanderen. Het kan een uitdaging zijn om deze best practices in gedachten te houden voor productteams, maar een ervaren productiepartner kan helpen. Het Fast Radius-team brengt diepgaande ervaring met zich mee en kan u helpen uw SLA-ontwerpen te verfijnen en superieure onderdelen te creëren. Neem vandaag nog contact met ons op om aan de slag te gaan.

Industriële technologie

- Injection Molded Part Design Part 4:Warp

- De 10 beste tips om te overwegen bij het ontwerpen van uw FDM-onderdeel

- 5 tips voor het ontwerpen van plaatwerk

- Plaatwerkontwerp:tips en trucs

- 8 snelle tips om geld te besparen op plaatbewerking

- Ontwerptips voor polyurethaangieten

- 4 tips voor het ontwerpen van magazijnstellingen

- Tips voor snelle lay-out

- Ontwerptips voor spuitgieten

- Stereolithografie (SLA) 3D-printontwerptips

- Polyjet 3D-printontwerptips