5 ontwerptips voor spuitgegoten onderdelen met complexe eigenschappen

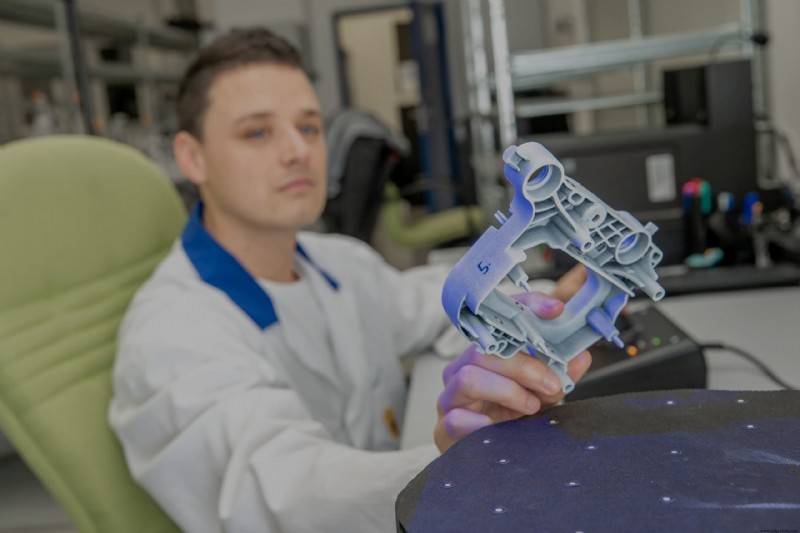

Design for produceability (DFM) is de algemene praktijk om onderdelen zo te ontwerpen dat ze ook efficiënt te produceren zijn. Hoewel specifieke best practices per productietechnologie verschillen, is het uiteindelijke doel van DFM in het algemeen om het ontwerp van onderdelen te optimaliseren om de productiekosten te minimaliseren - zonder in te boeten aan prestaties of functionaliteit. DFM helpt u ook potentiële problemen of defecten vroegtijdig te identificeren en storende herontwerpen te voorkomen. Daarom is het beoordelen van mogelijke productiemethoden cruciaal tijdens de initiële ontwerp- en prototypingfasen.

Opzettelijk, methodegericht ontwerpen is vooral belangrijk bij het maken van onderdelen met complexe geometrieën of ingewikkelde functies. En hoewel er veel levensvatbare productiemethoden zijn voor het produceren van onderdelen met complexe geometrieën, is spuitgieten een van de meest voorkomende.

DFM is vooral belangrijk voor spuitgegoten onderdelen, omdat het harde gereedschap en de mallen die worden gebruikt om spuitgegoten onderdelen te maken een aantal variabelen introduceren die van invloed kunnen zijn op het ontwerp, waaronder matrijstemperatuur, materiaaltemperatuur en luchtdruk. Bovendien zijn spuitgietmatrijzen duur en tijdrovend om te bewerken, en het proces wordt meestal alleen kosteneffectief bij het produceren van onderdelen in grote volumes, dus consistentie en herhaalbaarheid zijn van cruciaal belang bij het ontwerpen van onderdelen met complexe geometrieën of ingewikkelde functies.

Hier zijn 5 belangrijke tips voor het ontwerpen van kunststof spuitgietonderdelen met complexe functies.

1. Profiteer van verschuifbare afsluitingen voor clips en snappassingen

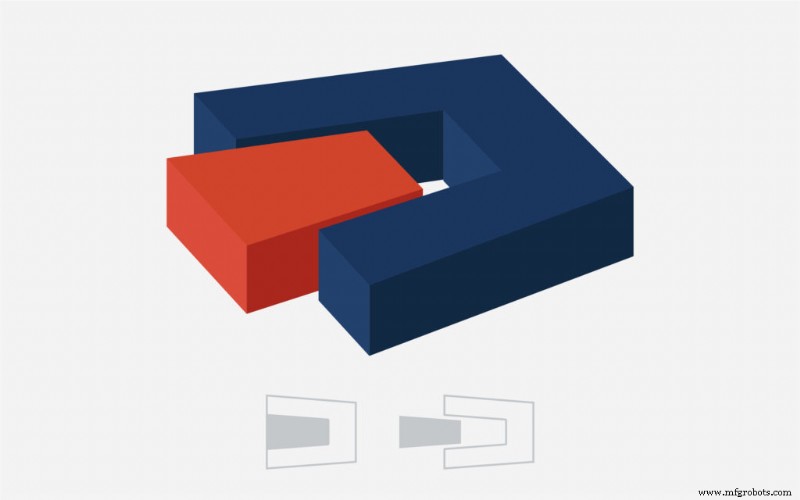

Clips en snappassingen zijn twee vormen van bevestigingsmechanismen die rechtstreeks in het ontwerp van de spuitgietmatrijs kunnen worden verwerkt - enkele veelvoorkomende voorbeelden zijn deksels van gereedschapssets en elektronicabehuizingen. Beide werken op dezelfde manier:aan één kant van het mechanisme grijpt een flexibel lipje van materiaal in een gleuf of zak in het bijpassende deel, waardoor de twee worden vastgezet.

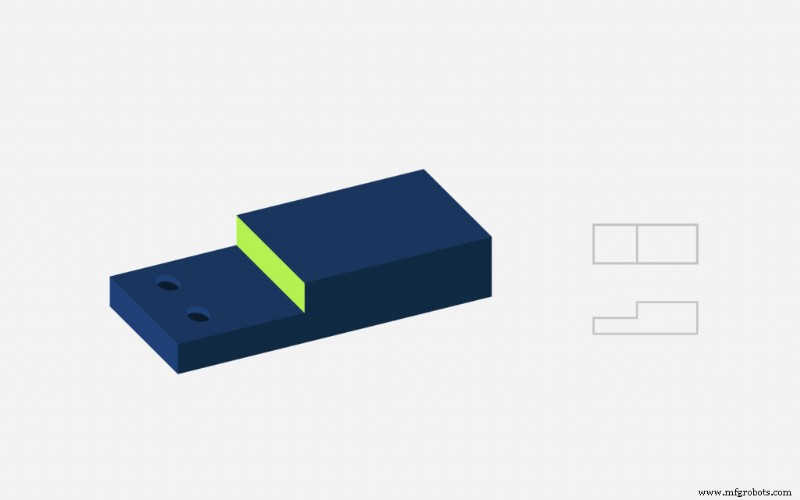

Glijdende of telescopische afsluitingen zijn componenten die in één kant van de mal zijn bewerkt en zich uitstrekken in de andere helft en op hun plaats schuiven wanneer de mal wordt gesloten. Dit voorkomt dat materiaal in bepaalde gebieden stroomt, wat het mogelijk maakt om eenvoudig functies zoals haken en gaten (inclusief lange doorgaande gaten) op te nemen zonder de noodzaak van dure zijwaartse acties, afstoten, inzetstukken en andere functies die de kosten en complexiteit van het matrijsontwerp.

Schuifafsluiters kunnen worden ontworpen om hetzelfde lipje en dezelfde sleuf te hebben die passen bij de clips en klikpassingen van het onderdeel, waardoor functies worden gecreëerd die veilig in elkaar passen en voldoende flexibiliteit behouden om uit elkaar te trekken zonder te breken. Afsluitingen kunnen de ontwerp- en bedrijfskosten van de matrijs verlagen en worden over het algemeen ook gebruikt als een tijdelijke oplossing voor ondersnijdingen en verzonken elementen.

Over het algemeen moeten zowel het onderdeel als de mal minimaal 3 graden trek hebben om te voorkomen dat metaal tegen metaal wrijft, wat kan leiden tot flits en schade aan de afsluiting.

2. Kies het juiste materiaal voor levende scharnieren

Levende scharnieren, een andere flexibele dekselfunctie, zijn een uitstekende manier om de twee helften van spuitgegoten plastic componenten te bevestigen (denk bijvoorbeeld aan de deksels op de afzonderlijke containers van een wekelijkse vitaminedispenser).

Hoewel materiële overweging altijd een kritische overweging is bij ontwerp en productontwikkeling, zou het uw eerste zorg moeten zijn bij het ontwerpen van levende scharnieren. Polypropyleen is bijvoorbeeld beter geschikt voor deze functie dan polycarbonaat (dat een uitstekend materiaal kan zijn voor clips en snappassingen). Afhankelijk van het bewegingsbereik dat van het deksel wordt verwacht, moet u mogelijk een straal in het middelpunt van het scharnier opnemen zodat de twee delen gemakkelijker kunnen sluiten.

3. Houd de wanddikte in de gaten

De wanddikte moet waar mogelijk gelijk blijven, aangezien variaties in dikte ernstige complicaties kunnen veroorzaken. Onderdelen met een niet-consistente wanddikte lopen het risico krom te trekken (veroorzaakt doordat verschillende delen van het onderdeel met verschillende snelheden afkoelen, waardoor interne spanning ontstaat die het onderdeel permanent buigt).

Bovendien, als de wanden van een onderdeel te dik of dun zijn, kunnen er nog meer problemen ontstaan. Dunne wanden en slecht ontworpen steunribben kunnen bijvoorbeeld de vloeibaarheid belemmeren, waardoor korte shorts (of onvolledige malvullingen) ontstaan. Aan de andere kant zijn onderdelen met dikke wanden en slecht ontworpen ribben vatbaar voor het ontwikkelen van verzakkingen, of afdrukken op het oppervlak van het onderdeel, veroorzaakt doordat de hars aan de binnenkant sneller afkoelt dan het materiaal aan de buitenkant. Als u tekenen van een van beide gebreken ziet, is het misschien tijd om uw matrijsontwerp opnieuw te onderzoeken.

4. Voeg tocht toe en verminder de hoogte van hoge objecten

Hoge functies zoals nokken, ribben en afstandhouders kunnen vereisen dat u grotere trekhoeken opneemt (in het algemeen tot 3°) om ervoor te zorgen dat het onderdeel de mal verlaat zonder sleeplijnen of andere uitwerpproblemen. Naven en hoge kenmerken zorgen voor inzetstukken met schroefdraad en extra sterkte van het onderdeel, maar verhogen het risico op het ontstaan van verzakkingen.

Bovendien vergroot het vergroten van de hoogte van de ribben en andere kenmerken ook de diepte van de mal, waardoor de behoefte aan langere vingerfrezen, meer ventilatie en lagere snijsnelheden tijdens het bewerkingsproces toeneemt. Een manier om dit te omzeilen is om nokken te ondersteunen met perifere verticale ribben, die dunnere wanden hebben, waardoor de kans op putten wordt verkleind.

Gehoekte nokken en andere kenmerken verhogen de complexiteit van de productie, omdat de as van de nok niet langer uitgelijnd is met de scheidingslijn of de treklijn - wat het bijna noodzakelijk maakt dat een inzetstuk voor elke opname handmatig in de mal moet worden geladen.

5. Wees strategisch over tekst en logo's

Tekst (zoals een product- of bedrijfsnaam) of logo's worden vaak toegevoegd aan spuitgietproducten. Het goede nieuws is dat kleine lettergroottes eigenlijk vrij eenvoudig te realiseren zijn door middel van spuitgieten — zolang u zich aan een paar belangrijke richtlijnen houdt.

Ten eerste moet de tekst een schreefloos lettertype zijn en moet de kortste lijnlengte (bijvoorbeeld de dwarsbalk van een T of een A) minimaal 0,020 inch lang zijn. Verhoogde tekst is gemakkelijker te lezen en te produceren dan tekst die in het oppervlak van een onderdeel is verzonken. Tenzij de tekst buitensporig groot is, mag deze niet meer dan 0,015 inch hoog zijn.

Ten slotte, tenzij u werkt met flexibele materialen zoals siliconenrubber of thermoplastisch elastomeer (TPE), moet de tekst indien mogelijk in de trekrichting wijzen - anders kunnen handmatig geladen inzetstukken of zijwaartse acties nodig zijn om een soepele uitwerping te garanderen.

Begin vandaag nog met het verfijnen van uw spuitgietontwerp

Complexe geometrie en een hoge mate van feature-complexiteit zijn niet het einde van de wereld voor spuitgegoten onderdelen. Door aandacht te besteden aan belangrijke ontwerpfactoren zoals matrijsontwerp, materiaalkeuze, oriëntatie van de naaf en tekststijl en -grootte, kunt u tegelijkertijd de maakbaarheid (en dus kosteneffectiviteit) en kwaliteit van uw onderdeel verbeteren.

Natuurlijk is samenwerking met een ervaren fabrikant een andere trefzekere manier om de ontwerp- en productiefasen van productontwikkeling te stroomlijnen. Fast Radius brengt tientallen jaren ervaring op het gebied van engineering en ontwerp met zich mee, en we werken ijverig samen met elke klant om ervoor te zorgen dat uw onderdelen niet alleen goed worden gemaakt, maar dat ze op de meest efficiënte en kosteneffectieve manier worden gemaakt. Neem vandaag nog contact met ons op om erachter te komen hoe we uw ontwerpen kunnen realiseren.

Industriële technologie

- Leer ontwerpen met E3.series voor industriële apparatuur

- 5 tips voor het ontwerpen van plaatwerk

- 5 ontwerptips voor RIM

- Ontwerptips voor gietvormen

- Kostenbesparende ontwerppraktijken en tips voor op maat gemaakte plaatwerkonderdelen en behuizingen

- Tips voor het gebruik van Fusion 360 met een Haas-machine Pt. 1

- Multitasking voor kleine, complexe onderdelen

- 5 veiligheidstips voor het werken met machines

- 5 tips voor het ontwerpen van autocircuits om EMI te verslaan

- Ontwerptips voor spuitgieten

- Ontwerptips voor Direct Metal Laser Sintering 3D Printing