Richtlijnen voor RF- en magnetron-PCB-ontwerp

Tegenwoordig zijn wij getuige geweest van brede toepassingen van RF/microgolf-PCB's in tal van draagbare draadloze apparaten en commerciële industrieën, waaronder medische, communicatie, enz. Aangezien RF (radiofrequentie)/microgolfcircuits gedistribueerde parametercircuits zijn die de neiging hebben om skin-effect en koppelingseffect te genereren, interferentie en straling in circuits zijn moeilijk te beheersen in praktisch printplaatontwerp (PCB). De vaak voorkomende problemen zijn onder meer kruisinterferentie tussen digitaal circuit en analoog circuit, ruisinterferentie veroorzaakt door vermogens en soortgelijke interferentieproblemen veroorzaakt door absurde lay-out. Als gevolg hiervan is het een cruciaal aspect voor het ontwerp van RF / magnetron-PCB's, hoe de voor- en nadelen in PCB-ontwerp in evenwicht te brengen en interferenties te verminderen.

Elk ontwerp is anders, maar ervaring speelt een actieve rol als een geweldige leraar en de productie-ingenieur is in staat om oplossingen te bieden voor de grote valkuilen. Gedetailleerde ontwerprichtlijnen voor PCB's met betrekking tot RF/microgolf-PCB's worden in dit artikel geïntroduceerd en besproken.

Hoe substraatmaterialen bepalen?

Als een vroeg stadium in het circuitontwerp speelt de keuze van het PCB-substraatmateriaal zo'n belangrijke rol in het ontwerp van RF/Magnetron-PCB's dat optimaal substraatmateriaal bijdraagt aan uitstekende prestaties en hoge betrouwbaarheid van eindproducten. Bij het overwegen van substraatmateriaal in overeenstemming met uw PCB-ontwerp, moeten sommige aspecten worden gefocust, zoals relatieve permittiviteit, verliesraaklijn, dikte, omgeving, enz. De volgende inhoud zal hun betekenis in detail beschrijven en ideale selectiebenaderingen zullen worden weergegeven.

• Relatieve permittiviteit

Relatieve permittiviteit verwijst naar de verhouding tussen diëlektrische constante en vacuüm permittiviteit. De relatieve permittiviteit van substraatmaterialen die worden toegepast voor RF/microgolf-PCB-ontwerp moet voldoende hoog zijn om te voldoen aan de eisen van ruimte en gewicht. Andere toepassingen, zoals hogesnelheidsinterconnecties, vereisen echter een extreem lage relatieve permittiviteit om circuits met hoge impedantie te produceren met acceptabele lijnbreedte en impedantietoleranties.

Voorafgaand aan de definitieve bepaling van het substraatmateriaal, moeten enkele parameters worden bevestigd, waaronder lijnbreedte voor een bepaald bereik van plaatdikte, golflengte van de werkfrequentie van het circuit en geschatte afmetingen van leidende componenten. Er moet een schets van het printplaatdiagram worden getekend om een acceptabele maximale en minimale relatieve permittiviteit vast te stellen.

Bovendien moet de relatieve permittiviteitsafwijking die door de fabrikant van het substraatmateriaal wordt geleverd, laag genoeg zijn om de elektrische prestaties binnen een tolerantiebereik te brengen.

• Verlies Tangens

Diëlektrisch verlies is een functie betreffende verliestangens en relatieve permittiviteit. Zoals voor sommige substraatmaterialen, kan het diëlektrisch verlies per lengte-eenheid mogelijk worden gecompenseerd door kortere lijnen toe te passen die ook het geleiderverlies kunnen verminderen, wat van vitaal belang is wanneer geleiderverlies duidelijk wordt in hoogfrequente situaties. Dus wanneer parameters van componentverlies in sommige circuits worden geschat, wordt het verlies per lengte-eenheid of frequentie geschat in plaats van het gewone verlies per lijnlengte-eenheid bij een gegeven frequentie.

Binnen een bepaald frequentiebereik moet het materiaalverlies van het substraat laag genoeg zijn om te voldoen aan de vereisten voor ingangs-/uitgangsvermogen en problemen met warmtedissipatie te vermijden. Verder moet de vermogensrespons van sommige circuitelementen (zoals filters) een scherpe frequentie-afloopkarakteristiek behouden, zodat aan de elektrische prestatie-eis kan worden voldaan. Natuurlijk kan diëlektrisch verlies deze frequentiekarakteristiek beïnvloeden.

• Dikte

Substraat materiaaldikte is gekoppeld aan de volgende ontwerpelementen:

a. Spoorbreedte. Om de gegeven karakteristieke impedantie te behouden, moet de dikte van het substraatmateriaal worden verminderd om te voldoen aan de eis van afname van de spoorbreedte. Hoogohmige sporen op dun substraatmateriaal hebben misschien een extreem lage spoorbreedte nodig als het gaat om productie.

b. Mechanische prestaties. Circuits die zijn geconstrueerd op niet-ondersteund dun substraatmateriaal kunnen buigen, kromtrekken of vervormen, wat onmogelijk zal gebeuren met stijve en thermohardende materialen.

c. Grootte stabiliteit. Over het algemeen presteren dunne substraatmaterialen slechter dan dikke in termen van groottestabiliteit. Bovendien zullen dunne substraatmaterialen ook nadelen voor de fabrikant met zich meebrengen of tot hogere kosten leiden.

d. Kosten. Over het algemeen zijn substraatmaterialen die dik zijn per oppervlakte-eenheid duurder dan die welke dun zijn per oppervlakte-eenheid.

e. Conformeerbaarheid. Voor printplaten die moeten worden gebogen in eenvoudige buigvormen zoals een cilinder of kegel, kunnen dunne platen worden gebogen om de krommingsstraal te verkleinen met substraatmateriaal of koperfolie dat niet wordt vernietigd.

f. Diëlektrische afbraak. Voor parallelle platen heeft dun diëlektrisch materiaal een proportioneel hogere diëlektrische doorslagspanning dan dik materiaal.

g. Vermogen omgaand vermogen. Het vermogen om het vermogen van hoogfrequente printplaten te verwerken, wordt beperkt door twee aspecten die kunnen worden verlicht door een dikte van het substraatmateriaal toe te voegen. Enerzijds kan een hoog vermogen gedeeltelijk door warmte worden afgevoerd. Aan de andere kant kan een hoog piekvermogen leiden tot het ontstaan van corona om elektriciteit op te wekken en de levensduur van substraatmateriaal te verkorten.

• Omgeving

De fabricage van printplaten en de operationele omgeving beperken de keuze van het substraatmateriaal. De belangrijkste materiaalprestaties waarmee rekening moet worden gehouden, zijn:

a. Temperatuur stabiliteit. Operationele en technische hoogste en laagste temperatuur moeten worden gegarandeerd en de temperatuurlimiet moet worden aangegeven als "piek" of "continu". Wijziging van elektrische prestaties moet worden berekend in piektemperatuur en vergeleken met de ontwerpvereiste. Printplaten zullen onmogelijk werken tijdens het bereik van intermitterende temperatuurpieken, dus "continue" temperatuur moet worden toegepast om de prestaties te schatten. Permanente schade aan de mechanische prestaties van de printplaat moet worden gecontroleerd in het "intermitterende" limiettemperatuurbereik.

b. Vochtbestendigheid en chemicaliën. Substraatmaterialen moeten een lage hoeveelheid vocht absorberen, zodat de elektrische prestaties van de printplaat niet duidelijk afnemen in een omgeving met hoge luchtvochtigheid. Extra milieubeschermingsoplossingen leiden immers tot extra productiekosten en ontwerpcompromissen. Te gebruiken technieken moeten compatibel zijn met de chemische bestendigheid en de oplosmiddelbestendigheid van het substraatmateriaal.

c. Anti-stralingsprestaties. Wanneer RF/microgolf-PCB's worden toegepast in de ruimte of nucleaire toepassingen, zullen substraatmaterialen last hebben van enorme ioniserende straling. Invloed op de mechanische en elektrische prestaties van het substraat door ioniserende straling moet worden verzekerd en geschat. Bovendien moet het cumulatieve effect ervan worden gegarandeerd en moet de effectieve levensduur van de printplaat daarmee worden vergeleken.

• Andere ontwerpregels met betrekking tot substraatmateriaal

a. De hechting van de koperspiraal moet hoog genoeg zijn om bestand te zijn tegen de toepassing en de productieomgeving om geen blijvende schade te veroorzaken.

b. Relatieve permittiviteit verandert met de temperatuur, wat mogelijk de elektrische prestaties binnen het werktemperatuurbereik zal beïnvloeden.

c. Betrouwbaarheid van Surface Mount Devices (SMD's) en doorgeplateerde gaten (PTH) wordt ook geassocieerd met CTE.

d. Thermische geleidbaarheid van substraatmateriaal zal van invloed zijn op het ontwerp, waarbij rekening wordt gehouden met het thermische beheer.

e. Bij het bepalen van behuizing en montage moet vooraf rekening worden gehouden met kromtrekken van de plaat.

f. Mechanische prestaties zullen waarschijnlijk van invloed zijn op het ontwerp van de montage en de montage.

g. Het soortelijk gewicht van het substraatmateriaal bepaalt het gewicht van de printplaat.

h. De thermische uitzettingscoëfficiënt (CTE) moet zorgvuldig worden overwogen in het proces van het beperken van de omgevingstemperatuur en het ontwerpen en toepassen van hoogvermogencomponenten van reflow-solderen of andere fabricage bij hoge temperaturen.

i. Elektrische weerstand zal waarschijnlijk een element zijn dat verband houdt met elektrische prestaties, vooral wanneer lijnen met hoge impedantie bijvoorbeeld een hoogspannings-, vermogensversterkingscircuit uitzenden.

Hoe elektrische kenmerken verwerken?

Cruciale hoogfrequente elektrische kenmerken bevatten karakteristieke impedantie (Z0 ), verzwakkingscoëfficiënt (α) en signaaloverdrachtsnelheid (v). Karakteristieke impedantie en signaaloverdrachtsnelheid worden bepaald door effectieve relatieve permittiviteit, terwijl signaalverlies door verzwakkingscoëfficiënt.

Van alle mogelijke transmissiestructuren, zoals striplijn (definitie van striplijn wordt geïntroduceerd in sectie a hieronder), worden microstrip, bipolaire puls of groef, striplijn en microstrip het meest toegepast in het ontwerp van microgolfcircuits en zijn ze in het algemeen afhankelijk van zacht basismateriaal. Voor stripline of microstrip is de verhouding tussen grondafstand en geleiderbreedte, geleiderdikte en afstand tussen koppelgeleiders van grote invloed op de karakteristieke impedantie en verzwakkingscoëfficiënt. Binnen een bepaald frequentiebereik en op een transmissielijnstructuur kunnen verzwakkingscoëfficiënt, relatieve permittiviteit en karakteristieke impedantie frequentiebetrouwbaarheid vertonen.

Wanneer de doorsnede van de striplijn of mircrostrip groter is dan de golflengte in het diëlektricum, wordt een andere (hogere) transmissiemodus significant, waardoor de elektrische prestaties van transmissielijnen worden verzwakt. Naarmate de signaalsnelheid en frequentie stijgen, moeten de afmetingen van transmissielijnen proportioneel worden verkleind om modi van hogere orde te vermijden, waardoor dunnere substraatmaterialen moeten worden gebruikt met een gegeven karakteristieke impedantie.

• Striplijn

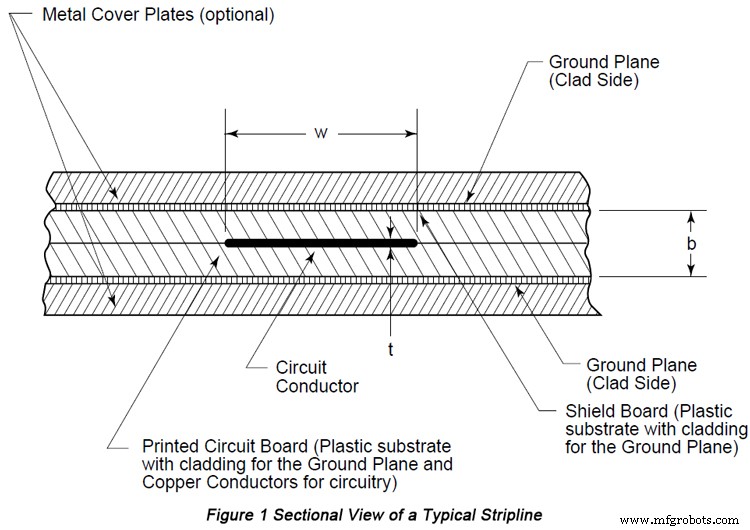

Stripline is een transmissielijnstructuur, inclusief een signaallijn en twee bredere gronden die evenwijdig zijn aan de signaallijn die ertussen is geklemd. De onderstaande afbeelding toont een typische striplijn in een doorsnede uit IPC-2252.

Formule voor karakteristieke impedantie van striplijn zijn ingedeeld in twee aspecten:smalle signaallijnen en brede signaallijnen.

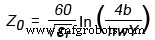

a. Smalle signaallijnen

Z0 verwijst naar karakteristieke impedantie (ohm);

εr verwijst naar relatieve permittiviteit;

b verwijst naar afstand tussen gronden (m);

w verwijst naar signaallijnbreedte (m).

Waarde van Y is geschikt voor formule:

In deze formule is  , t verwijst naar koperdikte (m).

, t verwijst naar koperdikte (m).

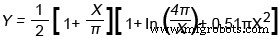

b. Brede signaallijnen

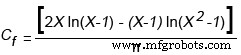

In deze formule, Cf verwijst naar franjecapaciteit en voldoet aan de volgende formule:

• Asymmetrische striplijn

Wanneer de signaallijn tussen de gronden (of vermogens) maar niet op de centrale positie wordt geplaatst, moeten de berekeningsformules van de striplijn worden aangepast. Tijdens het modificatieproces is het noodzakelijk om verschillen tussen signaallijnen en dichterbij en verder gelegen gronden te koppelen. Als signaallijnen in het bereik van een derde van het midden liggen, zullen de afwijkingen die worden veroorzaakt door de veronderstelling dat signaallijnen in het midden liggen erg klein zijn.

Wanneer koppeling tussen signaallijnen sterk vereist is, moet de asymmetrische striplijnstructuur afhankelijk zijn, waardoor twee signaallijnen in gevaar worden gebracht die zich op verschillende oppervlakken bevinden en gescheiden zijn door diëlektricum. Koppeling wordt uitgevoerd door parallelle lijnen of kruisende lijnen. Als het gaat om het ontwerpen van hoogfrequente circuits, is koppeling niet nodig, de structuur van verticaal kruisende signaallijnen werkt niet.

• Microstrip

Microstrip is ook een type transmissielijnstructuur, inclusief een signaallijn en aarde die parallel is aan de signaallijn.

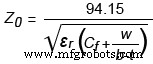

De karakteristieke impedantieformule van microstrip is gebaseerd op een eenvoudig model van microstrip met slechts één diëlektricum dat een geleider is zonder dikte. De formule gaat als Formule 7

In deze formule verwijst formule 8, de tweede "0" en "1" na Z naar nulgeleiderdikte en een type diëlektricum. De nauwkeurigheid van dit model is dus beter dan 0,01% wanneer de waarde van u kleiner is dan 1. Wanneer de waarde van u kleiner is dan 1000, is de nauwkeurigheid beter dan 0,03%.

Hoe andere belangrijke aspecten regelen?

• Bewerkte functies

a. Afmetingen en toleranties

Van de ontwerpelementen zijn afmeting en tolerantieontwerp van vitaal belang. Bij het ontwerpen van velden worden gewoonlijk bilaterale toleranties en toleranties voor de werkelijke positie toegepast.

True-position afmetingen en toleranties die eenvoudig zijn gemarkeerd, zorgen ervoor dat fabrikanten afwijkingen binnen posities en afmetingen in elke verhouding regelen, wat meestal leidt tot verhoogde produceerbaarheid. Hierdoor zorgen ontwerpers voor functionaliteitseisen en geven ze fabrikanten voldoende vrijheid om leidende afwijking te regelen in het productieproces waar de nauwkeurigheid het laagst is.

De capaciteit van de positietolerantie hangt voornamelijk af van het materiaaltype, de dikte en de totale grootte van de componenten. Een ware-positie diameter van 0,254 mm (0,01 inch) wordt het meest gezien en is het gemakkelijkst te verkrijgen. Wanneer de tolerantievereiste hoger moet zijn dan 0,152 mm (0,006 inch), komt de maakbaarheid in gevaar. Wanneer het echter op passende wijze vereist is, moet de maximale materiaalconditie worden vereist om fabrikanten in staat te stellen een evenwicht te vinden tussen diafragmafout en positiefout om de produceerbaarheid te vergroten.

Wanneer een via wordt vervaardigd volgens de minimale diameter, moet de tolerantie voor de werkelijke positie worden gebruikt door de maximale materiaalconditie die eenvoudig wordt gemarkeerd. Desalniettemin wordt via vervaardigd met een grotere en acceptabele diameter meestal met een lagere nauwkeurigheid gepositioneerd, wat er nog steeds voor zorgt dat het past en functioneert. Grotere via's kunnen dus voldoende positietolerantie krijgen, gelijk aan een acceptabele waarde toevoegen aan de diameter van de minimale via. Met extra tolerantie toegevoegd aan ware-positietolerantie, wordt inspectietolerantie gegenereerd.

Wanneer minimale materiaalconditie wordt toegepast, wordt tolerantie vastgesteld op basis van maximale diameter. "Ongeacht de grootte van het kenmerk" verwijst naar de toepassing van markeringstolerantie zonder extra tolerantie en de tolerantie voor karakteristieke afmetingen wordt bepaald op basis van acceptabele verschillende fabricagemogelijkheden.

Hoewel zowel de afmetingen van de werkelijke positie als de tolerantie kunnen worden toegepast in elk denkbaar geval, kunnen ze het beste worden toegepast op kenmerken die vergelijkbaar zijn met de posities van het gat, de kamers en de andere X- en Y-as.

b. Vergulde gaten

De minimale diameter van de opening wordt bepaald door de dikte van het hele materiaal. Beeldverhouding wordt meestal toegepast om een moeilijkheidscoëfficiënt aan te geven, die de verhouding is tussen materiaaldikte en openingdiameter. Als de beeldverhouding bijvoorbeeld 5:1 is en de striplijnprintplaat een dikte heeft van 3,3 mm (0,13 inch), toont dit aan dat de minimale diafragmadiameter 0,66 mm (0,026 inch) is.

Over het algemeen is een aspectverhouding van ongeveer 3 gemakkelijker te vervaardigen, terwijl 5 moeilijker is en 10 uiterst moeilijk en soms zelfs niet te vervaardigen. Simpel gezegd, doorgeplateerde gaten met een hoge aspectverhouding hebben de neiging om gemakkelijker te worden vervaardigd op dun materiaal, terwijl het boren van gaten met een hoge aspectverhouding moeilijker wordt vervaardigd. Als het gaat om het boren van gaten met een diameter kleiner dan 0,33 mm (0,013 inch), zal gebroken boor en via ruwheid een praktisch probleem zijn. Bovendien zijn gaten met een hoge aspectverhouding moeilijk schoon te maken, te activeren en te metaliseren. Vanwege de dispergeerbaarheid van de oplossing wordt de metallisatie ongelijk verdeeld in een gat. Beperkte dispergeerbaarheid vermindert de materiaaloverdracht van atomen en moleculen in gaten en maakt de oorspronkelijke stroomverdeling van beplating complex.

De diameter van het gat kan worden geregeld om voorafgaand aan metallisatie en na metallisatie te zijn. Metallisatie zorgt ervoor dat de gatdiameter tweevoudig geplateerde dikte krimpt. Diafragmafout na metallisatie wordt beperkt door fouten die optreden tijdens het boren van gaten en metallisatie. Hoewel strengere tolerantie kan worden bereikt, wordt een tolerantiegebied van 0,13-0,25 mm (0,005-0,01 inch) het meest gezien. In het algemeen nemen de kosten en de moeilijkheidsgraad toe met de vermindering van de tolerantie voor de diafragmadiameter. Een empirische regel zegt:als de beeldverhouding groter is dan 4:1, moet de via-diameter worden vergroot tot 0,10 mm (0,04 inch) of meer.

Diafragmadiameter door metallisatie kan niet nauwkeurig worden voorzien vanwege de geplateerde stroomdichtheidsverdeling. Verschil in termen van lokale stroomdichtheid leidt ertoe dat de gemetalliseerde dikte wordt beïnvloed door de diameter van de opening, de gatdichtheid, het omgevingscircuit en de aardingsvorm. In het algemeen worden de gatafmetingen voorafgaand aan de metallisatie en de minimale metallisatiedikte gereguleerd om de maakbaarheid te vergroten. Wanneer doorgeplateerde gaten aarding of interne verbinding als modus verbieden, is het geschikt om het minimale doorgegalvaniseerde gat te bepalen. Wanneer gaten worden beschouwd als loodcomponenten, moet rekening worden gehouden met bilaterale toleranties in gatafmetingen.

Wanneer gegalvaniseerd tin/lood moet worden gesmolten of opnieuw moet worden gevloeid, moeten de afmetingen van de gaten worden aangegeven als die voorafgaand aan het terugvloeisolderen. In de fase van reflow-solderen zal elk detail van het ontwerp, zoals padafmetingen, gatafmetingen en materiaaldikte en circuitdikte, van invloed zijn op het vloeien van soldeer en afmetingen na reflow-solderen. Doorgeplateerde gaten na modulaire beperking kunnen niet geheel of gedeeltelijk worden afgesloten door metaal.

• Metallisering

a. Vergulde randontwerpen

In meerlaagse PCB's is geplateerde randen een acceptabele technologie om modusonderdrukking door geplateerde gaten te verminderen. Het ontwerp met vergulde randen moet drie tot vier 6,4 mm (0,25 inch) brede connectoren bevatten die verantwoordelijk zijn voor het aansluiten van lipjes op het hele bord. Hierdoor kunnen talrijke tabs als hele plaat worden vervaardigd. Geplateerde randen moeten een breedte van ten minste 1,3 mm (0,050 inch) van de bovenlaag of onderlaag overlappen om een sterkere mechanische hechting te krijgen. Dikte van metallisatie moet minimaal 0,025 mm (0,001 inch) zijn.

b. Koperen beplating

Voorafgaand aan het plateren worden alle metalen oppervlakken en het blootgestelde diëlektricum bedekt met een laag coating zonder galvanisatie of geleidbaarheid. Dan moet de benodigde dikte van koper op het hele bord of afbeeldingen worden geplateerd.

Over het algemeen is plaatbeplating een optimale keuze als uniformiteit van de dikte strikt vereist is. Het beeld heeft immers geen invloed op de distributie van de plating. Bovendien, wanneer dikke metallisatie nodig is, is paneelbeplating in staat om een grote hoeveelheid metaal te laten zinken zonder dat er een brug wordt gevormd tussen afbeeldingen. Omgekeerd kan image plating alleen als een optimale selectie worden beschouwd wanneer spoorbreedte/afstandstolerantie een hoge striktheid vereist, omdat koperfolie dat moet worden geëtst wordt samengebracht door substraatmateriaal met dezelfde dikte.

Mechanische prestaties van het plateren van koper bepalen de thermische schokweerstand en thermische cyclusweerstand van het geplateerde gat. Tijdens het solderen van de montage en de circulatie van de omgevingstemperatuur ontstaan mogelijk scheuren in doorgeplateerde gaten. Koper moet voldoende kneedbaar zijn om bestand te zijn tegen de schok van hoge temperaturen en om weerstand te bieden tegen vermoeidheidsbreuken veroorzaakt door een lagere omgevingstemperatuur. Als het gaat om hoge betrouwbaarheid, raden PCB-fabrikanten aan om een kopersysteem met zuur plating toe te passen, aangezien het koper in staat is een kneedbaarheid van ten minste 20% en een treksterkte van ten minste 2,76x10 8 te bereiken Pa.

De plaatdikte bepaalt meestal de minimale dikte van de doorgegalvaniseerde gatwand die gewoonlijk wordt geregeld op 0,0025 mm (0,001 inch). Onthoud dat een gatwand van 0,0025 mm (0,001 inch) een dikte van 0,004-0,005 mm (0,0015-0,002 inch) van andere oppervlakken veroorzaakt. Als de soldeertechnologie voor image plating niet wordt toegepast, zal de plaatdikte meer dan 0,05 mm (0,002 inch) bedragen, wat problemen met de corrosienauwkeurigheid veroorzaakt.

Bij plaatbeplating en beeldbeplating beïnvloeden de soorten gaten de metaalverdeling. Onafhankelijke gaten worden sneller gesoldeerd dan dichte gaten. Het uniformiteitsniveau van de dikte van metaal op componenten wordt bepaald door het percentage metaal dat in het beplatingsgebied is bedekt. Wanneer gaten en afbeelding niet gelijkmatig zijn verdeeld, zal de diktetolerantie groter zijn. Een typische koperplaatdikte is ± 0,013 mm (0,005 inch). Zodra de tolerantie ± 0,005 mm (0,0002 inch) of lager is, wordt de produceerbaarheid verminderd.

Als de metallisatiedikte of de totale dikte van het eindproduct wordt gereguleerd, moet de tolerantie een som zijn van de plaattolerantie en koperfoliedikte en/of diëlektrische tolerantie. De dikte van koperfolie wordt bepaald door het kopergewicht per oppervlakte-eenheid.

RA-koperfolie heeft een lagere diktetolerantie dan elektrolytische koperfolie. Daarom vinden er enkele kleine veranderingen plaats in de dikte van koperfolie, maar aan de vereisten kan nog steeds worden voldaan. Het is gebleken dat de dikte verandert tot ± 0,005 mm (0,0002 inch) op koperfolie van 0,5 tot 1 oz.

De totale metallisatiedikte wordt verkregen door microscopische analyse na polijsten en corrosie. Intern monster wordt rond componenten geplaatst en wordt van het paneel afgesneden. Intern monster biedt de beste indicator voor de dikte van de componenten. Als er geen inwendig monster wordt aangebracht, kan het monster worden toegevoegd aan het laterale gebied of kunnen componenten worden toegepast voor destructieve test.

• Etsen

De uiteindelijke fabricagenauwkeurigheid is de som van afwijkingen van beeldvorming en etsen.

Barsten zijn moeilijker dan lijnen die moeten worden afgebeeld en geëtst. Indien mogelijk is het noodzakelijk om scheuren zo te regelen dat ze breder zijn dan lijnen in circuits met hoge dichtheid. Wanneer lijnen en barsten minder dan 0,10 mm (0,004 inch) zijn, wordt de produceerbaarheid verminderd.

Het is enorm moeilijk om lijnen te krijgen die twee keer kleiner zijn dan de dikte van koperfolie. Dit betekent dat lijnen van 0,035 mm (0,0014 inch) perfect werken voor koperfolie van 0,5 oz [0,017 mm (0,00067 inch)], terwijl lijnen van 0,070 mm (0,0028 inch) perfect werken voor koperfolie van 1 oz [0,035 mm (0,00014 inch)]. Over het algemeen is het het beste om de vereiste dikte van koperfolie te verminderen.

Smalle lijnen die worden gescheiden door brede openingen zijn gemakkelijker te etsen dan dichte fijne lijnen. Wanneer lijnen van richting veranderen, zijn scherpe hoeken moeilijker te etsen dan curveovergang of hoek van 45°.

Samenvattend zal een uitstekende bepaling van het substraatmateriaal, redelijke en wetenschappelijke wijziging van elektrische kenmerken en andere belangrijke aspecten, zeker leiden tot een nauwkeurig RF/Magnetron PCB-ontwerp op basis waarvan betrouwbare eindproducten volledig kunnen worden verwacht.

Nuttige bronnen:

• Tegenslagen en oplossingen in RF-printplaatontwerp

• PCB-ontwerp voor radiofrequentiecircuits en elektromagnetische compatibiliteit

• De belangrijkste PCB-ontwerpregels die u moet kennen

• Mogelijke problemen en oplossingen in het proces van PCB-ontwerp

• Hoe kwaliteitsinspectie van PCB's te implementeren

• Volledige PCB-productieservice van PCBCart - Meerdere opties met toegevoegde waarde

• Geavanceerde PCB-assemblageservice van PCBCart - Begin vanaf 1 stuk

Industriële technologie

- Richtlijnen voor RF- en magnetronontwerp

- PCB-materialen en ontwerp voor hoogspanning

- Flex- en Rigid-Flex Bend-mogelijkheden in PCB-ontwerp

- Belangrijke overwegingen voor PCB-assemblage

- Overwegingen bij impedantie-ontwerp voor flexibele printplaten

- Tegenslagen en oplossingen in RF PCB-ontwerp

- Automotive PCB-eigenschappen en ontwerpoverwegingen

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel I

- 7 factoren om te overwegen voor een PCB-ontwerp van goede kwaliteit

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel II

- Een focus op belangrijke ontwerprichtlijnen voor het gemak van PCB-fabricage