Oppervlakteversterkende technologie van kunststof mallen

Met de voortdurende ontwikkeling van materiaaltechnologie worden kunststofproducten veel gebruikt in de industriële productie en het dagelijks leven. Daarom worden er ook hogere eisen gesteld aan de prestaties en levensduur van kunststof matrijzen.

Het verbeteren van de prestaties en levensduur van kunststof matrijzen is een belangrijk onderwerp in het huidige onderzoek naar kunststof matrijzen. Uit onderzoek is gebleken dat de oppervlakteversterkende technologie van kunststof matrijzen de sleutel is tot het verbeteren van de prestaties en levensduur van kunststof matrijzen. Door oppervlakteversterkende technologie kunnen de hardheid, slijtvastheid, corrosieweerstand en andere eigenschappen van het kunststof matrijsoppervlak worden verbeterd en kunnen de prestaties en levensduur van de matrijs ook effectief worden verbeterd.

Wat is een plastic mal?

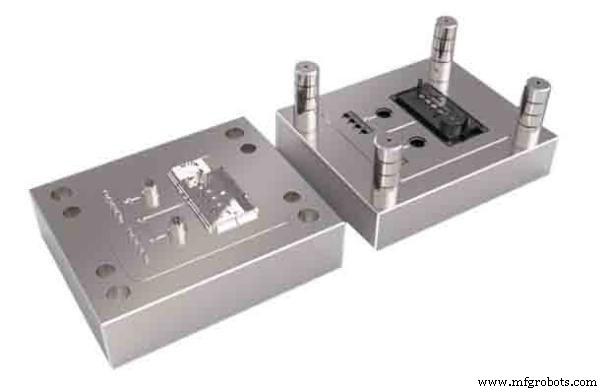

Plastic mal verwijst naar een gereedschap dat wordt gebruikt in combinatie met een vormmachine bij het verwerken van plastic om de geproduceerde plastic producten compleet in configuratie en nauwkeurig in maat te maken. De gecombineerde plastic mal kan bijvoorbeeld worden gebruikt voor verschillende productiemethoden, zoals compressievormen, extrusievormen, blaasvormen, spuitgieten, enz. De gecombineerde plastic mal is over het algemeen samengesteld uit de ponsvorm en de holtevorm. Kunststofproducten van verschillende vormen en maten kunnen worden verwerkt door de combinatie van ponsvorm, holtevorm en hulpvormsystemen.

Er zijn veel soorten kunststoffen, kunststof gietmachines en kunststof producten hebben verschillende structuren en verschillende verwerkingsmethoden. Om aan de productie-eisen van kunststofproducten te voldoen, zijn er veel soorten kunststof matrijzen. Verschillende plastic producten hebben verschillende vormmethoden. Volgens verschillende procesmethoden kunnen plastic mallen worden onderverdeeld in spuitgietmatrijzen, extrusiegietmatrijzen, hooggeëxpandeerde polystyreen vormmallen, blistervormmallen , enzovoort.

Prestatievereisten voor kunststof mallen

Wanneer de kunststof mal samen met de vormmachine wordt gebruikt, ligt de temperatuur in het algemeen tussen 150°C en 200°C, wat betekent dat de kunststof mal tijdens het gebruik zowel aan druk als aan temperatuur wordt onderworpen. De basisprestatie-eisen van kunststof mallen zijn:

- Goede gladheid van het caviteitsoppervlak

Hoogwaardige kunststof producten stellen hoge eisen aan de ruwheid van het spouwoppervlak. Het oppervlak van de holte van de plastic mal moet worden gepolijst om de oppervlakteruwheid te verminderen.

- Voldoende oppervlaktehardheid en slijtvastheid en corrosiebestendigheid

De mal zal tijdens het werkproces worden blootgesteld aan grote druk en wrijving en er moet voor worden gezorgd dat het oppervlak van de plastic mal voldoende hardheid, stijfheid en slijtvastheid en corrosieweerstand heeft.

- Uitstekende bewerkbaarheid

Kunststof mallen moeten soms worden gesneden volgens de werkelijke situatie, dus het staal dat wordt gebruikt voor plastic mallen moet goed bewerkbaar zijn.

- Goede thermische stabiliteit

Door de complexe structuur van de kunststof mal is het moeilijk om secundaire bewerkingen op de vormmal uit te voeren. Daarom moeten materialen met een sterke thermische stabiliteit als grondstof worden gebruikt in het productieproces van plastic mallen om ervoor te zorgen dat de plastic mallen kleine vervormingen en kleine maatveranderingen hebben.

Technologie voor oppervlaktebehandeling van plastic schimmels

Volgens de proceskenmerken kan de oppervlaktebehandeling van plastic mallen worden onderverdeeld in oppervlaktewarmtebehandeling, galvaniseren, chemisch plateren, opdampen, enz.

Kunststof schimmel oppervlaktewarmtebehandeling

Oppervlaktewarmtebehandeling van plastic mallen omvat oppervlakte-quenching en chemische warmtebehandeling.

- Oppervlakte blussen

Het doel van het afschrikken van het oppervlak is om de structuur en eigenschappen van het matrijsoppervlak te veranderen door een grote verandering in temperatuur, om een oppervlak te verkrijgen met een hoge hardheid en sterke slijtvastheid, en om de oorspronkelijke goede taaiheid in de matrijs te behouden.

De oppervlakte-afschriktechnologie kan tijdens het afschrikken snel opwarmen, zodat het plastic oppervlak snel de afschriktemperatuur bereikt, en het wordt gekoeld onmiddellijk voordat de warmte in de kern van het werkstuk doordringt, om lokale afschrikking te bereiken.

- Oppervlaktediffusie Chemische warmtebehandeling

Chemische warmtebehandeling is een warmtebehandelingsproces. Door het werkstuk in een bepaald medium te verwarmen en te houden, dringen de actieve atomen in het medium in de oppervlaktelaag van het werkstuk, waardoor de chemische samenstelling en microstructuur van de oppervlaktelaag veranderen, zodat de oppervlaktelaag van het werkstuk de vereiste speciale kan verkrijgen eigendommen. De typen omvatten carboneren, nitreren, carbonitreren, enz., Die gericht zijn op het verbeteren van de hardheid, slijtvastheid en vermoeiingssterkte van het werkstukoppervlak. Nitreren, siliconiseren, aluminiseren, enz. Worden gebruikt om de corrosieweerstand en oxidatieweerstand van het werkstuk te verbeteren. Momenteel zijn de meest gebruikte chemische behandelingen carboneren, nitreren en carbonitreren.

Voorzorgsmaatregelen voor warmtebehandeling van kunststof mallen

(1) Let op de vervorming veroorzaakt door restspanning.

Staal wordt zwaar belast na slijpen, buigen en snijden. Het staal moet worden ontlast van de spanning die door deze bewerkingen wordt veroorzaakt, anders zal het tijdens de warmtebehandeling vervormen. Matrijsdelen moeten bijvoorbeeld worden opgeruwd (voldoende nabewerkingstoelage behouden) om hun spanning te elimineren, de mal eerst verwarmen tot 250-300 graden en deze voldoende lang op deze temperatuur houden, vervolgens afkoelen tot kamertemperatuur en vervolgens uitvoeren afwerkingsverwerking.

(2) Let op de vervorming veroorzaakt door te snelle verwarming tijdens de warmtebehandeling.

De warmtebehandeling dient langzaam genoeg te zijn zodat de temperatuur van elk deel van de vorm in hoofdzaak uniform is. Tijdens snelle verhitting zet het dunne gedeelte sneller uit dan het dikke gedeelte, waardoor spanning ontstaat op de verbindingen van de mal, die, indien groter dan de vloeigrens van het staal, de mal kan vervormen. In het proces van snelle verwarming, wanneer het dunne gedeelte voor het eerst de kritische temperatuur bereikt en begint te krimpen, maar het dikke gedeelte nog steeds uitzet, kan deze situatie ook vervorming veroorzaken. Tijdens langzame verhitting is de resulterende spanning lager dan de vloeigrens van de mal, zodat er geen vervorming optreedt.

Galvaniseren en stroomloos plateren

Het galvaniseren van het oppervlak van plastic mallen omvat het galvaniseren van metaal en het galvaniseren van composieten. Lage verwerkingstemperatuur en gemakkelijke verwerking van kunststof mallen zijn belangrijke voordelen van galvaniseren. Veelgebruikte galvanisatie omvat verchromen en vernikkelen. Composiet galvaniseren verwijst naar de gelijktijdige afzetting van metaal en vaste deeltjes in de galvaniseeroplossing tijdens het galvaniseerproces om een coating te vormen. De vaste deeltjes kunnen verschillende materialen kiezen op basis van prestatie-eisen. Composiet galvaniseren kan de slijtvastheid, corrosieweerstand en hittebestendigheid van het matrijsoppervlak verbeteren.

Het uniforme plateringsvermogen en het diepe plateringsvermogen van stroomloos plating zijn beter dan die van galvaniseren. Stroomloos plateren kan de dikte van de coating op het oppervlak van de mal uniform maken, de coating is dicht en de opening is klein. Een ander voordeel van stroomloos plateren is dat de stroomloze plateringsapparatuur eenvoudig en gemakkelijk te bedienen is.

Dampafzetting

Dampafzetting is het gebruik van chemische en fysische processen in de gasfase om de oppervlaktesamenstelling van het werkstuk te veranderen en een metaal- of samengestelde coating met speciale eigenschappen op het oppervlak van de mal te vormen. Dampafzetting kan worden onderverdeeld in 3 soorten:chemische dampafzetting, fysieke dampafzetting en plasma-versterkte chemische depositie. Na de dampafzettingsbehandeling kan het matrijsoppervlak een hoge slijtvastheid, corrosieweerstand en oxidatieweerstand hebben, wat de prestaties en levensduur van de matrijs aanzienlijk kan verbeteren.

JTR heeft een rijke ervaring in het vervaardigen van plastic mallen en kan ook oppervlaktebehandelingstechnologie voor plastic mallen bieden. Als u in dit opzicht iets nodig heeft, neem dan gerust contact met ons op.

Industriële technologie

- 3D-printen van plastic in de ruimte — het nieuwste van Made in Space

- Uw gids voor samengestelde wetenschap en technologie

- Hoe maak je een met glasvezel versterkte kunststof mal

- Craftech's plastic bevestigingsmiddelen gebruikt in nieuwe viskweektechnologie

- Rol van fabrikanten van kunststof spuitgietmatrijzen

- Een professionele fabrikant van kunststof spuitgietmatrijzen voor de beste deal

- Kunststof spuitgieten:technologie voor de behoefte van vandaag

- printplaat 101

- Surface Mount-technologie – waar gaat het allemaal om?

- Vlakheidstolerantie in GD&T

- Profiel van een lijn versus profiel van een oppervlak