De specifieke toepassing van groene productie in schimmel

Als een belangrijke pijler van snelle economische ontwikkeling veroorzaakt productie ook veel verspilling van hulpbronnen en vervuiling van het ecologische milieu. Voor de maakindustrie is het een zeer belangrijke kwestie hoe de verspilling van hulpbronnen in de maakindustrie tot een minimum kan worden beperkt en de door de maakindustrie veroorzaakte schade aan het milieu kan worden verminderd. Het doel van groene productie is het minimaliseren van de negatieve impact op het milieu en het maximaliseren van de efficiëntie van het gebruik van hulpbronnen in de gehele levenscyclus van het product, van ontwerp, productie, verpakking, transport en gebruik tot verwijdering.

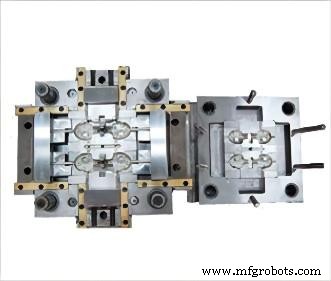

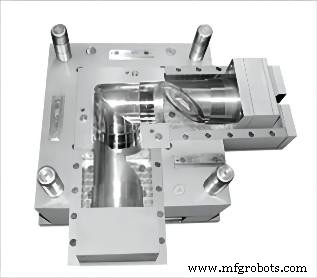

Vorm is het belangrijkste productiegereedschap in de maakindustrie en de meest elementaire uitrusting in de industriële productie. Het traditionele matrijsontwerpproces hoeft over het algemeen alleen rekening te houden met de basiskenmerken van matrijsproducten, zoals matrijskwaliteit, kosten, functie, levensduur, enz., en houdt zelden rekening met de verspilling van hulpbronnen, energie en milieuvervuiling veroorzaakt door schimmels.

"Groene schimmel" verwijst niet alleen naar de kleine impact op het milieu tijdens gebruik, maar ook naar de minimale schade aan het milieu gedurende de gehele levenscyclus van het product, van productie tot gebruik tot sloop. Daarom moet het groene fabricageontwerp van de matrijs rekening houden met de milieukenmerken van het gegoten product (verwijderbaarheid van de matrijs, recycleerbaarheid, enz.). Het is ook noodzakelijk om rekening te houden met de basiskenmerken die het gegoten product zou moeten hebben, zoals de kwaliteit, kosten, functie, levensduur, enzovoort van de mal. Over het algemeen omvat de hele levenscyclus van schimmelgroene productie fasen zoals groen ontwerp, groene productie, groene verpakking, groen transport, groen onderhoud en groene recycling.

In het matrijsproductieproces , kan het gebruik van groene productie de economische voordelen verbeteren, de milieuvervuiling verminderen en volledig en rationeel gebruik maken van hulpbronnen. Groene productietechnologie bereikt de doelen van geavanceerde technologie, minder vervuiling, lage kosten en hoge winst.

Groen ontwerp van schimmel

Aan het begin van het ontwerp van de matrijs is het noodzakelijk om rekening te houden met de levensduur van het hele product, evenals met alle schakels van de vorming van het ontwerpconcept tot de verwijdering van het product, zoals kwaliteit, kosten, milieu-impact en hulpbronnen verbruik enzovoort.

(1) Selectie van malmateriaal

Materiaalselectie voor groen ontwerp moet gebaseerd zijn op groene materialen. Groene materialen met een laag energieverbruik, lage kosten en lage vervuiling kunnen niet alleen de vervuiling tijdens de verwerking verminderen, maar zijn ook gemakkelijk te recyclen en opnieuw te gebruiken. Matrijzen zijn apparatuur voor de productie van andere mechanische producten. Tijdens de operatie bevindt de mal zich vaak in een staat van hoge temperatuur, hoge druk en hoge snelheid. Daarom moet de mal de voordelen hebben van een sterke slijtvastheid en een lange levensduur.

Groene schimmelmaterialen moeten niet alleen rekening houden met de eigenschappen van traditionele materialen, maar ook met de milieubeschermingskwesties van materialen. De basiseigenschappen die groene materialen moeten hebben zijn:

- Lage kosten en weinig vervuiling.

- Eenvoudig te verwerken en geen vervuiling of minder vervuiling tijdens de verwerking.

- Afbreekbaar en herbruikbaar.

Rekening houdend met het probleem van milieuvervuiling, moet het materiaal van de mal worden gekozen met een laag gehalte aan schadelijke stoffen om ervoor te zorgen dat er tijdens de verwerking geen groot aantal schadelijke stoffen worden geproduceerd. Rekening houdend met de besparing van hulpbronnen, moeten vormmaterialen kiezen voor goedkope en recyclebare materialen, of voor herbruikbare en afbreekbare materialen.

(2) Standaardisatie en modularisatie van matrijsontwerp

Matrijsontwerp vereist standaardisatie, wat effectieve maatregelen zijn om de kwaliteit te verbeteren, de cyclus te verkorten en de kosten te verlagen in het proces van gespecialiseerde matrijsproductie.

① Standaard malbasis en andere standaard onderdelen worden gebruikt.

De matrijsbasis en standaardonderdelen worden geproduceerd door gespecialiseerde ondernemingen. Gewoonlijk kunnen, nadat de mal is afgedankt, alleen de convexe en concave mal niet meer worden gebruikt, maar de malbasis is in principe intact, dus het gebruik van de standaard malbasis is nuttig voor het hergebruik van de malbasis. De standaardisatie van de matrijsbasis kan de apparatuur die wordt gebruikt bij de productie van de matrijsbasis aanzienlijk verminderen en de bezettingsgraad van materialen beter verbeteren. Standaard matrijsbodems en accessoires kunnen de beperkte middelen volledig benutten, wat niet alleen middelen bespaart, maar ook het verwerkingsbeheer vergemakkelijkt.

② Standaardisatie, combinatie en modularisatie van elke structurele eenheid van de mal

Combinatie en modulair ontwerp zijn het verdelen en ontwerpen van een reeks functionele modules op basis van functionele analyse van verschillende producten binnen een bepaald bereik. Door de selectie en combinatie van modules kunnen verschillende producten worden gevormd om aan de verschillende behoeften van de markt te voldoen. Om sommige matrijsonderdelen universeel, uitwisselbaar en hergebruikt te maken, moet elk onderdeel worden ontworpen als een standaard gemeenschappelijk onderdeel om seriële productproductie te realiseren. Matrijsondernemingen moeten ook de constructie van het CAX-platform krachtig ondersteunen om een constructie zonder tekeningen te realiseren, en deze technologieën gebruiken om de afgewerkte matrijzen te analyseren om inzicht te krijgen in de materiaalstroom, productsterkte en slagvastheid. Dit kan de systematisering van matrijsontwerp, fabricage en beheer realiseren, de werkefficiëntie verbeteren en de ontwikkelingscyclus zoveel mogelijk verkorten.

(3) Verbeter de levensduur van de mal

Hoe langer de levensduur, hoe lager de relatieve kosten en hoe meer hulpbronnen u bespaart. Voor sommige stempelmatrijzen kan de structuur worden verbeterd door middel van één model multi-vorm, één vorm dual-purpose of geassembleerd type, waardoor de gebruikssnelheid van de matrijs wordt verbeterd en de levensduur van de matrijs wordt gemaximaliseerd.

Tegelijkertijd zijn de eenvoudige demontage en reiniging van de matrijs en het vervangen van onderdelen ook effectieve garanties voor het verlengen van de levensduur van de matrijs. Wanneer de vormdelen beschadigd zijn, vindt u de vervangbare onderdelen op tijd. Wanneer het schuurgereedschap wordt afgedankt, is het een effectief middel om de levensduur van de mal te verlengen door enkele herbruikbare onderdelen te demonteren en verwerking en onderhoud uit te voeren, terwijl de rest als schroot wordt behandeld.

(4) Verpakkingsontwerp van de mal

Verpakkingsmaterialen moeten eenvoudig zijn of er moeten groene verpakkingsmaterialen worden gebruikt. Op de verpakking moeten niet-giftige, recyclebare en afbreekbare milieuvriendelijke materialen en ontwerpen worden gebruikt.

(5) Ruis verminderen

Tijdens het ontwerp van de mal zal de mechanische productiewerkplaats ernstige geluidsoverlast veroorzaken. Bij het ontwerpen moeten maatregelen worden genomen om de geluidsproductie te verminderen of zelfs te elimineren. Wrijvingskoppelingen kunnen worden gebruikt in plaats van de originele starre koppelingen in het productieproces, geluiddempende afdekkingen kunnen worden gebruikt op geluidsproducerende onderdelen of schokvrije malbases met schokdempers kunnen worden gebruikt.

Technologie voor de productie van groene schimmels

(1) Flexibele productietechnologie

Door de eendelige productiemethode van de matrijs, het complexe bewerkingsoppervlak en de hoge maat- en geometrische nauwkeurigheid bepalen dat de matrijsindustrie zeer geschikt is voor flexibele fabricagetechnologie.

Flexibele productietechnologie is een geautomatiseerd productiesysteem dat is samengesteld uit een computerbesturingssysteem, een aantal numerieke besturingsapparatuur en materiaalopslagapparaten, en dat snel kan worden aangepast door de software eenvoudig te wijzigen op basis van veranderingen in productietaken en productvariëteiten.

(2) High-speed snijtechnologie

Hogesnelheidsbewerking wordt steeds vaker gebruikt in de industrie omdat het aanzienlijke voordelen heeft ten opzichte van traditionele bewerkingen. De productie-efficiëntie van snijden op hoge snelheid wordt effectief verbeterd en de snijkracht wordt met ten minste 30% verminderd. Snijden met hoge snelheid kan machinale oppervlakken van hoge kwaliteit verkrijgen, het energieverbruik voor de verwerking verminderen, productiemiddelen besparen en het verwerkingsproces vereenvoudigen.

(3) Spaanloos bewerken

Spaanloos verspanen verwijst naar een proces waarbij metalen onbewerkte stukken direct worden verkregen door gieten, smeden of andere metaalverwerkingsmethoden zonder te snijden. Het gebruik van niet-verwijderende materiaalverwerkingsmethoden vermindert het verbruik van malmaterialen aanzienlijk en is het beste proces voor het maken van groene mallen.

(4) Near Net Shape-technologie

Near-net-shaping-technologie verwijst naar een vormtechnologie die kan worden gebruikt als een mechanisch onderdeel met slechts een kleine hoeveelheid of geen bewerking nadat het onderdeel is gevormd. Het is gebaseerd op multidisciplinaire hightech-prestaties zoals nieuwe materialen, mechatronica, precisievormtechnologie, automatiseringstechnologie, computertechnologie, numerieke analyse en simulatietechnologie. Het is een hoogwaardige, zeer efficiënte, zeer nauwkeurige, lichtgewicht en goedkope vormtechnologie.

(5) Reverse Engineering-technologie

Reverse engineering is een methode om snel een volledig digitaal model van een prototype te verkrijgen door middel van verschillende bewerkingen wanneer er bestaande objecten of andere referenties zijn, wat zeer gunstig is voor het imiteren van innovatie in ontwerp of het versnellen van ontwerp en productie.

Het wordt veel gebruikt bij het ontwerpen en vervaardigen van matrijzen. In-mold ontwerp en fabricage, nadat het volledige digitale model van het product is verkregen via reverse engineering, wordt het bewerkingsprogramma van de matrijs automatisch gegenereerd met de steun van CAM, enz.

(6) Rapid Prototyping-technologie

Rapid prototyping-technologie is een technologie die verschillende methoden gebruikt om materialen te accumuleren op basis van het principe van discrete accumulatie onder computerbesturing, en uiteindelijk het vormen en vervaardigen van onderdelen voltooit. Het integreert werktuigbouwkunde, CAD, reverse engineering-technologie, gelaagde productietechnologie, numerieke besturingstechnologie, materiaalwetenschap en lasertechnologie, en kan automatisch, direct, snel en nauwkeurig ontwerpideeën omzetten in functionele prototypes of directe productieonderdelen, om een efficiënte en goedkope implementatiemethode bieden voor prototypen van onderdelen en verificatie van nieuwe ontwerpideeën. Rapid prototyping-technologie wordt over het algemeen gecombineerd met reverse engineering-technologie om snel prototypes of onderdelen te produceren op basis van volledig digitale modellen.

(7) Technologie voor droog snijden met hoge snelheid

High-speed droogsnijtechnologie combineert high-speed snijtechnologie en droogsnijtechnologie, haalt de voordelen van beide uit, compenseert de tekortkomingen van high-speed snijtechnologie en droogsnijtechnologie, en verbetert de efficiëntie, flexibiliteit en precisie van de snijproces. Tegelijkertijd beperkt de snelle droogsnijtechnologie het gebruik van snijvloeistof, elimineert de vervuiling die wordt veroorzaakt door snijvloeistof voor het milieu en voldoet aan de vereisten van groene productietechnologie.

(8) Processimulatietechnologie

Processimulatietechnologie maakt voornamelijk gebruik van simulatie om optimale parameters te bepalen, waaronder wiskundige simulatie, fysieke simulatie en expertsysteemsynthese. Processimulatie kan bewerkingsfouten voorspellen, de kwaliteit van het werkstuk controleren en het fabricageplan optimaliseren.

Gebruikers hoeven geen uitgebreide experimenten uit te voeren om deze parameters te bepalen, maar hoeven alleen aanpassingen te doen op basis van de simulatieresultaten. Processimulatietechnologie bespaart ontwerpers tijd en verlaagt de gereedschapskosten.

Conclusie

JTR kan CNC-bewerkingen, oppervlakteafwerking, 3D-printen en andere verwerkingsdiensten leveren. Tegelijkertijd hebben we, als productieonderneming die hoopt bij te dragen aan de duurzame ontwikkeling van de samenleving en milieubescherming, ook hard gewerkt aan onderzoek en ontwikkeling en leren op de weg naar groene productie.

Industriële technologie

- De top 4 fabricageprocessen voor O-ringen

- Het laatste nieuws op het gebied van productie-reshoring

- Groene productie:de zakelijke voordelen van duurzaamheid

- 15 feiten over productie in de VS

- De toekomst van energiebeheer in de maakindustrie

- Het maken van een held

- Hoe 3D-printen wordt gebruikt in de matrijsindustrie

- De impact van sensoren in de productie

- De 8 verspillingen van Lean Manufacturing

- Digitale productie:de industrie van morgen

- Wat zit er in het productieproces?