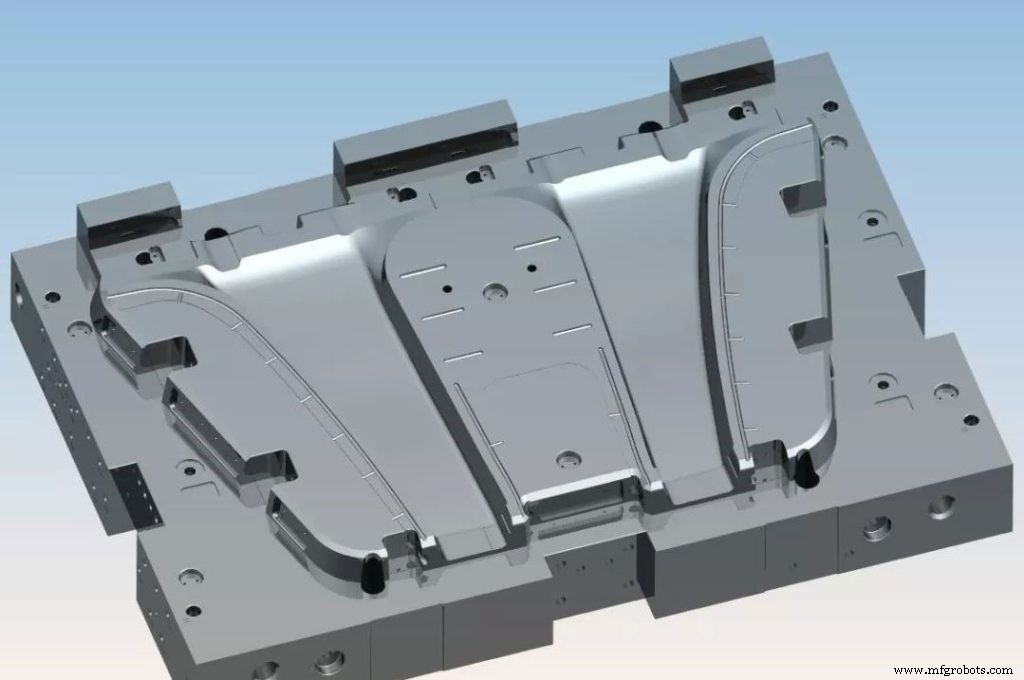

4 Rapid Prototyping-methoden voor indirecte productiematrijzen

Gebruik snel prototypen om mastermallen te maken en zachte materialen zoals was, siliconenrubber, epoxyhars en polyurethaan te gieten om zachte mallen te vormen. Een mengsel van metaal en epoxy is bijvoorbeeld colloïdaal bij kamertemperatuur en kan bij kamertemperatuur worden gegoten en uitgehard, waardoor het ideaal is voor het nabootsen van mallen.

De spuitgietmatrijs van deze kunststof heeft een levensduur van 50 tot 5000 stuks. Bij gebruik van op kamertemperatuur uithardend siliconenrubber om spuitgietmatrijzen te maken, is de levensduur over het algemeen slechts 10 tot 25 stuks. Wanneer de gevulkaniseerde siliconenrubbervorm wordt gebruikt voor gieten met een laag smeltpunt, is de levensduur van de mal over het algemeen 200 tot 500 stuks.

In moderne industriële productie kunnen veelgebruikte rapid prototyping-methoden grofweg worden onderverdeeld in 4 soorten:

- Siliconen mallen

- Hars type composiet mallen

- Boogspuitvormen

- Chemisch gebonden stalen poedergietholtevormen

Door gebruik te maken van rapid prototyping om mastermallen of zachte mallen te maken in combinatie met investeringsgieten, precisiegieten van het keramische type, elektroformeren, koude sproeien en andere traditionele processen, kunnen complexe mallen worden gemaakt, waarbij plastic onderdelen of metalen onderdelen in batches worden geproduceerd. Harde mallen zijn meestal beter bewerkbaar, kunnen lokaal worden bewerkt voor een hogere precisie en kunnen worden ingebed met inzetstukken, koelonderdelen en burnouts.

1. Siliconen mal

De siliconen mal is gebaseerd op het prototype van het model. Het wordt gegoten met gevulkaniseerd siliconenrubber om de siliconenrubbervorm direct te vervaardigen. Het gieten kan worden voltooid omdat het siliconenrubber een omgekeerde trekhoek heeft en delen met diepe groeven. Direct afhalen, wat uniek is in vergelijking met andere vormen.

Het productieproces van de siliconen mal is:

- Maak een prototype, behandel het oppervlak van het prototype om het een goede oppervlakteruwheid te geven →

- Bevestig het prototype met de malbasis, breng een lossingsmiddel aan op het oppervlak van het prototype →

- Plaats het siliconenrubber en meng in een vacuüm. Haal de luchtbellen uit het apparaat, giet het siliconenrubbermengsel erin en pak de siliconenrubbervorm →

- Uitharding van siliconenrubber →

- Siliconenrubber wordt langs het scheidingsoppervlak gesneden en het prototype wordt eruit gehaald om het siliconenrubber te verkrijgen. Als blijkt dat de mal gebreken vertoont, kan deze worden gerepareerd met nieuw geformuleerd siliconenrubber.

2. Hars type composiet mal

Deze methode is een vormmethode waarbij vloeibare epoxyhars en organische of anorganische materialen worden samengesteld als matrixmaterialen en de mal wordt gegoten op basis van het prototype.

- Het proces is prototypeproductie en oppervlaktebehandeling →

- Ontwerp en productie van malframe →

- Selectie en ontwerp van het scheidingsoppervlak →

- Bloem losmiddel (inclusief scheidingsoppervlak) op het prototype oppervlak →

- Brush gelcoat hars (het doel is om te voorkomen dat het oppervlak van de mal wordt gewreven). , botsing, atmosferische veroudering, gemiddelde corrosie, enz., waardoor de mal veilig en betrouwbaar is in het daadwerkelijke gebruik) →

- De holle vorm gieten →

- Wanneer de concave mal wordt vervaardigd, wordt deze omgekeerd en het lossingsmiddel en de Gelcoat-hars →

- Scheid mallen en gietvormen bij kamertemperatuur, doorgaans 1 tot 2 dagen om te stollen en vorm te geven, dat wil zeggen het scheiden van de mal, het verwijderen van prototypes en het repareren van de mal.

Voor metaalharsen met een hoge hittebestendigheid en hoge slijtvastheid, kunnen epoxyharsen die bij kamertemperatuur zijn uitgehard, vaak niet aan de vereisten voldoen, dus moeten epoxyharsen die bij hoge temperatuur zijn uitgehard eerst worden gebruikt. Dit zal ongetwijfeld problemen opleveren voor prototypes gemaakt van lichtgevoelige hars. Omdat het bij 70~80°C zacht begint te worden, is hiervoor een overgangskern nodig.

Epoxyhars, gips, siliconenrubber, polyurethaan, enz. Worden vaak gebruikt voor overgangsvormkernen, en gips- en siliconenrubbervormkernen komen vaker voor. Deze technologie voor het vervaardigen van gietvormen van epoxyhars heeft de kenmerken van een eenvoudig proces, hoge malgeleiding, hoge sterkte en geen profielverwerking. Het is geschikt voor kunststof brekingsmatrijzen, plaattrekmatrijzen, blisterfilms en vormmatrijzen van polyurethaanschuim.

3. Boogspuitvorm

Boogspuitende schuurmiddelen nemen ook het prototype als het prototype. Het gesmolten metaal wordt volledig verneveld en met een bepaalde snelheid op het oppervlak van het prototype gespoten om het oppervlak van de vormholte te vormen. De achterkant is gevuld met composietmaterialen en epoxyhars of siliconen gevuld met aluminium worden gebruikt. De rubberen ondersteuning scheidt de schaal van het prototype om een precieze mal te verkrijgen en voegt een poortsysteem, een koelsysteem, enz. toe, samen met de mal om een spuitgietmatrijs te vormen.

Een eenvoudig proces en een korte cyclus kenmerken het; holte en oppervlakte fijne patronen worden in één keer gevormd; het bespaart dure en tijdrovende processen zoals het tekenen in traditionele matrijsverwerking en warmtebehandeling van CNC-bewerkingen, en er is geen bewerking vereist; hoge maatnauwkeurigheid van de mal, de cyclus wordt verkort en de kosten worden bespaard.

4. Chemisch gebonden stalen poedergietholtevorm

Het proces is als volgt:

- Gebruik een rapid prototyping-systeem om een papieren mastermal te maken →

- Giet zachte materialen zoals siliconenrubber, epoxyhars en polyurethaan om een zachte mal te vormen →

- Gescheiden van de mastervorm →

- Giet een chemisch gebonden staalpoederholte in de zachte mal, verbrand het bindmiddel in de holte in de oven, giet staalpoeder →

- Infiltreer koper in de holte →

- Polijst het oppervlak van de caviteit →

- Voeg het schenksysteem en koelsysteem toe, enz. →

- Injectievorm voor massaproductie.

Geweldige Rapid Prototyping-processen komen van geweldige Rapid Prototyping-fabrikant

De huidige leveranciers van CNC-verwerkingsdiensten kunnen snelle prototypingdiensten leveren. Maar er is een groot verschil in hun productiecapaciteit. Niet elk bedrijf kan de productie van hoogwaardige schuurmiddelen voltooien. Het kiezen van een goede fabrikant van rapid prototyping is dus een kwestie van zorgvuldige afweging. Geweldige rapid prototyping komt van geweldige makers van rapid prototyping.

JTR is een tien jaar oude fabrikant van rapid prototyping en de productiemogelijkheden zijn onbetwistbaar. De verwerkingscyclus is kort, het technische niveau is hoog en de precisie is hoog, dus klanten verwelkomen het. Als u dergelijke prototypediensten nodig heeft om de klus te klaren, aarzel dan niet om contact met ons op te nemen.

Industriële technologie

- De top 4 fabricageprocessen voor O-ringen

- Een spoedcursus over Rapid Prototyping in Manufacturing

- Opstellen van een businesscase voor Additive Manufacturing Execution System in Rapid Prototyping

- Gids voor Rapid Prototyping voor productontwikkeling

- Technieken voor additieve productie en prototypering

- Ontwerp voor het vervaardigen van PCB's

- PCB-productie voor 5G

- Snelle PCB-prototyping

- De voordelen van rapid prototyping en 3D-printen in de maakindustrie

- Rapid Prototyping-technieken voor medische hulpmiddelen

- Rapid Prototyping Materials:Vind exotische metalen voor componenten