Tips voor u om ongewenste tolerantie bij CNC-bewerking te voorkomen

Met de ontwikkeling van CNC-technologie, CNC-bewerking moet fijner worden gemaakt, terwijl er nog steeds ongewenste tolerantie bestaat in het bewerkingsproces. dus hoe kunnen we ongewenste tolerantie zoveel mogelijk vermijden? De volgende passage zou het probleem kunnen oplossen.

Bij CNC-bewerking wordt de term tolerantie meestal in twee verschillende contexten gebruikt:de ene is CNC-machine en de andere is ontworpen voor CNC-bewerking.

In een CNC-machine is tolerantie het certificaat van maatnauwkeurigheid die een machine kan benaderen bij het bewerken van een onderdeel. En de certificering kan zeer nauwkeurig zijn voor een CNC-machine, omdat hun bewerkingsonderdelen een nauwkeurigheid van ± 0,0025 mm kunnen bereiken, wat net een kwart van de grootte van een mensenhaar is. Terwijl de toleranties van verschillende CNC-machines op en neer gaan, wordt dit meestal gespecificeerd door bijvoorbeeld fabrikanten. 0,02 mm is een typische gemiddelde tolerantie, terwijl providers dit zouden specificeren door middel van eisen van klanten.

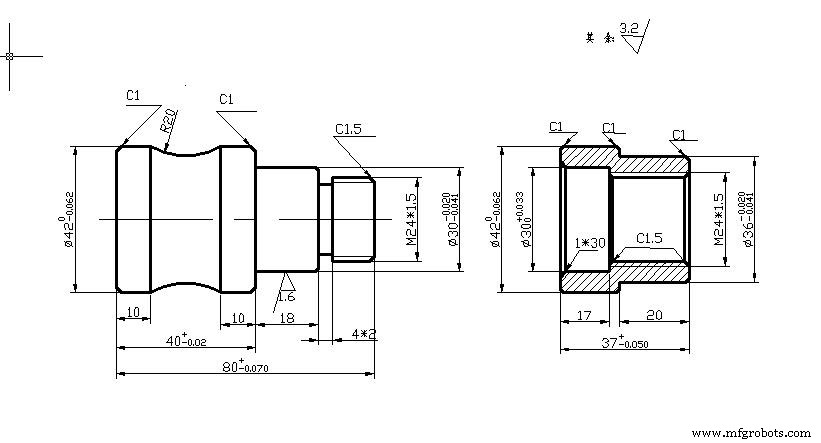

Tolerantie is het acceptabele bereik van variatie van de afmeting van een onderdeel in ontwerp en fabricage, op voorwaarde dat de functies van alle onderdelen niet kunnen worden beïnvloed. Anders dan tolerantie bij normale kostbare CNC-bewerkingen, bepalen ontwerpers het door de functie, pasvorm en vorm van het onderdeel, wat de essentiële sleutels zijn voor componenten die in elkaar passen of interfereren. In vergelijking met het handvat van een deur zouden bijvoorbeeld onderdelen van een elektrische motor een hogere tolerantie moeten hebben. Dit komt omdat de laatste veel functies heeft die passen bij andere componenten. Tolerantie wordt altijd weergegeven door het gemarkeerde nummer naast de dimensie waarop het van toepassing is.

| Lineair dimensiebereik | f(fijn) | m(gemiddeld) | c(grof) | v(zeer grof) |

| 0,5 tot 3 | ±0.05 | ±0.1 | ±0.2 | – |

| meer dan 3 tot 6 | ±0.05 | ±0,1 | ±0.3 | ±0,5 |

| meer dan 6 tot 30 | ±0,1 | ±0,2 | ±0,5 | ±1.0 |

| meer dan 30 tot 120 | ±0,1 | ±0.3 | ±0,8 | ±1,5 |

| meer dan 120 tot 400 | ±0.2 | ±0,5 | ±1.2 | ±2,5 |

| meer dan 400 tot 1000 | ±0.3 | ±0,8 | ±2.0 | ±4.0 |

| meer dan 1000 tot 2000 | ±0,5 | ±1.2 | ±3.0 | ±6.0 |

| meer dan 2000 tot 4000 | – | ±2.0 | ±4.0 | ±8.0 |

De aanvaardbaar standaard tolerantie in CNC Bewerking .

Algemene toleranties kunnen worden gedefinieerd voor lineaire of hoekmetingen, evenals voor afschuiningen of andere afgeronde delen. Deze toleranties specificeren standaardtoleranties voor 4 verschillende klassen op basis van hun bereik voor een onderdeelafmeting.

Deze klassen zijn gerangschikt in een grafiek die de verschillende tolerantiegrenzen scheidt als zeer grof (v), grof (c), gemiddeld (m) en fijn (f).

Het bereik voor elke tolerantielimiet voor een bepaalde maatbeugel is gebaseerd op internationale normen (EN 20286, JIS B 0401, ISO 286, ISO 1829, ISO 2768, ANSI B4.1, ANSI B4.2).

Wat veroorzaakte de tolerantie tijdens CNC Bewerking?

Hier zijn 7 factoren waarvan ik concludeer dat ze CNC-tolerantie kunnen veroorzaken

1. Programmeerfout.

Deze fout wordt voornamelijk gegenereerd in het proces van CNC-programmeersoftware, die behoort tot een soort interpolatiefout, dat wil zeggen een fout die wordt gegenereerd wanneer de contour van het onderdeel wordt benaderd met behulp van een rechte lijn of een boogsegment, wat een belangrijke rol speelt in de bewerkingsnauwkeurigheid van het onderdeel. Onder de beïnvloedende factoren is dit een zeer belangrijke reden.

2. Fout in de neusboog van het gereedschap.

Tijdens het snijden van het binnenste gat, wanneer de bewerking naar de buitenste cirkel wordt uitgevoerd, heeft de gereedschapsneusboog meestal geen invloed op de grootte en vorm, maar wanneer het taps toelopende oppervlak of de boog wordt verwerkt, zal de gereedschapsneusboog het beïnvloeden leidt over het algemeen tot over- of ondersnijding.

3. Meetfout.

Deze fout wordt meestal beïnvloed door de meetnauwkeurigheid van het meetinstrument en kan ook een zekere impact hebben omdat de meter niet de juiste bedieningsmethode gebruikt om te meten en de gemeten maat meestal afwijkt.

4. Gereedschapsslijtagefout.

Wanneer de CNC-bewerkingsmachine continu werkt, bevinden het materiaal van de te verwerken onderdelen en het gereedschap zelf zich in een omgeving van hoge temperatuur en hoge druk, en de tooltip lijdt over het algemeen veel slijtage, wat ook tot bepaalde fouten zal leiden. Aan het begin van het werk zal de snelheid van de tooltip-slijtage sneller zijn, en dan zal het kleiner en kleiner worden totdat er eindelijk weer een geleidelijke versnellingstrend is.

5. Fout veroorzaakt door omgekeerd verlies van momentum.

De fout van de CNC-bewerkingsmachine wordt veroorzaakt door de opening tussen de machines en de elastische vervorming tussen de transmissiedelen van de bewerkingsmachine.

6. Fout in gereedschapsinstelling.

Het belangrijkste proces van dit type fout bevindt zich in het gereedschapsinstellingsproces. Wanneer het gereedschap begint te bewegen naar de startpuntpositie, genereert het besturingssysteem een bepaalde waarde voor de voedingsaanpassingsverhouding, die de afwijking zal beïnvloeden.

7. Systeemfout machinegereedschap.

Het lichaam van de werktuigmachine kan een bepaalde invloed hebben, waardoor vorm- en positietoleranties ontstaan, die meestal niet kunnen worden aangepast; in de servo-eenheid zal het aandrijfapparaat tijdens bedrijf een bepaalde herhaalde positioneringsfout hebben, die wordt veroorzaakt door de machinepuls. De grootte van het equivalent heeft een zekere impact op het systeem, en de uniformiteit en transmissieroute zullen een impact hebben op het systeem, maar de bovenstaande twee fouten zijn relatief klein en stabiel en hoeven alleen te worden overwogen tijdens precisiebewerking.

Hoe moeten we ongewenste tolerantie vermijden?

In de praktijk kunnen CNC-bewerkingsmachines geen onderdelen zonder fouten verwerken, maar als bepaalde verbeteringen worden aangebracht in de werking van CNC-bewerkingsmachines, zullen de fouten binnen een redelijk bereik effectief worden gecontroleerd.

Voordat de onderdelen door CNC worden bewerkt, moet eerst een bewerkingsprogramma met een zekere haalbaarheid worden geschreven. Over het algemeen zijn er twee methoden voor het schrijven van programma's:de ene is handmatig programmeren en de andere is computerondersteund programmeren.

Voordat de onderdelen door numerieke besturing worden bewerkt, moet een bewerkingsprogramma met een zekere mate van uitvoerbaarheid worden geschreven. Over het algemeen zijn er twee methoden voor het schrijven van programma's:de ene is handmatig programmeren en de andere is computerondersteund programmeren.

Handmatige programmering

Handmatig programmeren is meestal alleen van toepassing op het schrijven van eenvoudige deelprogramma's, en er is over het algemeen geen afwijking in deze link.

Computerondersteund programmeren

Computerondersteund programmeren is gericht op het schrijven van veeleisende en complexe onderdeelprogramma's, maar vanwege de noodzaak om de bijbehorende software te gebruiken om het gereedschapwisselpunt en traject in te stellen, zullen er onvermijdelijk enkele problemen zijn die een zeer hoog niveau vereisen van wijzigingen en instellingen. Let tegelijkertijd op of het programma een extreem hoge haalbaarheid heeft. Deze aspecten kunnen tot fouten leiden. Over het algemeen kan het vergroten van het aantal knooppunten dergelijke problemen effectief oplossen.

Omgaan met gereedschapsneusstraal

Nadat de programmering is voltooid, moet aandacht worden besteed aan de waarde van de beitelneusradius. Niet alleen moeten de overeenkomstige instructies in het programma worden gebruikt, maar ook de waarde van de gereedschapsneusradius die eigendom is van de CNC-bewerkingsmachine moet worden gemeten. Na de meting moet de pagina met parameterinstellingen worden ingesteld. Pas na het invoeren van een dergelijk proces kan de corresponderende waarde in het CNC-programmacommando worden gebruikt, anders is de standaardwaarde van de gereedschapsneusradius in het systeem altijd nul. Daarom moeten we letten op het materiaal van het gebruikte gereedschap en vaak controleren of het werkstuk en de gereedschapshouder zijn vastgeklemd en of de lengte van het werkstuk dat uit de opspanning steekt voldoet aan de norm.

Daarna is het werk dat gedaan moet worden om het mes af te stellen, meestal met behulp van proefsnijden en messenset. De selectie van tools kan enerzijds de verwerkingskwaliteit verbeteren en ook de efficiëntie van de verwerking bevorderen.

Onze tolerantie voor CNC-bewerkingen

Hier is een tolerantietabel van onze bewerking die de onderdelen binnenin kan regelen.

| Proces | Tolerantie |

| CNC Frezen | ± 0.005″(metaal)/±0.010″(plastic) |

| CNC Draaien | ± 0.005″(metaal)/±0.010″(plastic) |

| CNC Draaibank | ± 0.005″(metaal)/±0.010″(plastic) |

| Graveren | ± 0.005″(metaal)/±0.010″(plastic) |

| Oppervlakteafwerking | 125RA |

Een juiste bediening kan niet alleen de CNC-tolerantie verbeteren en tegelijkertijd CNC-tijd besparen

In vergelijking met gewone werktuigmachines zijn CNC-bewerkingsmachines heel anders. Het is niet haalbaar om de methoden die worden gebruikt voor het beheer van gewone werktuigmachines rechtstreeks op CNC-bewerkingsmachines toe te passen. Volgens de ervaring van fabrieken met een lange levensduur, is een fabriek met een groot aantal CNC-bewerkingsmachines over het algemeen het beste om gecentraliseerd beheer aan te nemen en een redelijke lay-out te maken op basis van de productie. Als de omstandigheden het toelaten, kan de computer worden gebruikt voor geïntegreerd beheer en kan de computer alle taakinformatie op een uniforme manier beheren, zodat het delen van informatie kan worden bereikt, wat de voorbereidingstijd voor productie aanzienlijk kan verminderen, en de productiviteit zal natuurlijk verhogen.

Conclusie

In het hele bewerkingsproces zijn fouten onvermijdelijk, maar als er meer verbeteringen worden aangebracht in de bedieningsmethode van CNC-bewerkingsmachines, zijn er in het eigenlijke productieproces, ongeacht de productie en verwerking van kleine batchonderdelen, nog steeds vereisten voor gemiddelde precisie . Te krappe of te grote toleranties zullen de bewerkingstijd alleen maar verlengen.

In feite zijn er in veel CNC-onderdelen geen unieke toleranties vereist, terwijl er wel standaardtoleranties bestaan tussen verschillende machines. Als u niet zeker bent van de toleranties, gebruik dan de standaardwaarden als afmetingen. Probeer geen toleranties op te geven, tenzij het nodig is. Bij JTR kunt u professioneel advies krijgen van ons professionele team. Wacht niet om contact met ons op te nemen als u interesse heeft.

Industriële technologie

- 12 tips om uw CNC-bewerkingsbedrijf te laten groeien

- Waarom zou u kiezen voor CNC-bewerking voor Rapid Prototyping?

- CNC-bewerking:de beste technieken voor u

- CNC-bewerking voor keramiek

- Tips voor CNC-bewerking van titanium:ruimtevaart en meer

- CNC-precisiebewerking:alles wat u moet weten

- CNC-bewerking versus AM voor metalen prototypes

- 4 tips onder de radar voor 5-assige CNC-productiviteit

- Tips voor u voordat u een CNC-model gaat vormen

- Gebruikelijke grondstoffen voor precisie CNC-bewerking die u moet kennen

- 7 tips voor betere CNC-gefreesde onderdelen