Het belang van gegevensstandaardisatie in de productie

De kracht van data tot leven gebracht door de opkomst van het Industrial Internet of Things (IIoT) en de Vierde Industriële Revolutie (Industrie 4.0) staat buiten kijf. Voor productie is het niet langer de vraag of bedrijven deze systemen zullen digitaliseren en integreren in hun bedrijfsvoering - het is een kwestie van wanneer . Het is ook een kwestie van overleven en concurrentievermogen.

Voor gegevensstandaardisatie zijn er veel dingen waarmee u rekening moet houden, zoals hoe de gegevens worden verzameld, welke systemen worden ingezet om deze te beheren en hoe deze worden geanalyseerd om bruikbaarheid mogelijk te maken. Zonder standaardisatie houdt u verschillende gegevensindelingen, silosystemen voor gegevensverzameling en een gebrek aan bruikbare inzichten over.

Maar wat is datastandaardisatie, specifiek in de context van productie? En hoe belangrijk is het voor fabrikanten die aan hun digitale transformatiereis beginnen? Lees verder om erachter te komen waarom geautomatiseerde gegevensverzameling en standaardisatie de eerste en meest cruciale stap is in de succesvolle implementatie van IIoT in een slanke productieomgeving.

Wat is gegevensstandaardisatie?

Datastandaardisatie zet de enorme hoeveelheid binnenkomende informatie om in een standaardformaat. Hierdoor kunnen eindgebruikers, zoals operators, technici, lijnsupervisors, middenmanagement en leidinggevenden, gebruikmaken van inzichten die in de gegevens naar voren komen.

Het doel van het effectief standaardiseren van gegevens is om het proces van het verzamelen van ongelijksoortige gegevensbronnen te automatiseren en deze autonoom te vertalen in één gemeenschappelijk model van waaruit mensen en systemen de gegevens kunnen gebruiken voor analyse en bruikbaarheid.

Het is gebruikelijk dat productiebedrijven apparatuur gebruiken die door verschillende OEM's is gemaakt. Het is ook typerend dat deze apparatuur over vele jaren in leeftijd varieert. Het aansluiten van de apparatuur in een uitgebreid systeem is dus al moeilijk genoeg. Maar proberen om te gaan met zoveel verschillende gegevensbronnen zonder een gegevensstandaardisatieproces zou ongelooflijk moeilijk, tijdrovend en arbeidsintensief zijn.

Bij datastandaardisatie worden de vele verschillende dataformaten via een edge device omgezet in een gemeenschappelijk model. Met data-tag mapping-software op het edge-apparaat worden de gegevens eerst toegewezen aan een gemeenschappelijk model en kunnen ze vervolgens naar de cloud worden verzonden voor verdere analyse.

Eenmaal gestandaardiseerd kunnen gegevens worden opgeslagen in datawarehouses, de cloud, datameren of andere databases. Deze standaardisatieprocessen helpen gebruikers op fabrieks- en werkvloerniveau, evenals andere bedrijfsgerelateerde afdelingen zoals supply chain en operations. Gegevens kunnen ook worden gebruikt in andere computerbesturingssystemen (zoals MES- en BI-software) als een essentieel onderdeel van de besluitvorming.

Het hebben van gestandaardiseerde gegevens betekent dat iedereen op dezelfde pagina werkt met consistente realtime gegevens en één enkele bron van waarheid.

Dit klinkt in principe eenvoudig, maar wat een oplossing als MachineMetrics onderscheidt, is de snelle connectiviteit met alle machine-assets, zodat alle informatie van uw apparatuur kan worden verzameld, gestandaardiseerd en gecontextualiseerd. Bovendien kunt u met kant-en-klare functies zoals dashboards, meldingen en workflows binnen weken, in plaats van jaren, profiteren.

Gemakkelijk gegevens verzamelen en standaardiseren

Boek een demoHet probleem is dat veel fabrikanten zich niet bezighouden met gegevensstandaardisatie en proberen gegevens handmatig vast te leggen en te analyseren, of verouderde oplossingen gebruiken om hun gegevens in een uniform model te brengen.

Gebruiksscenario's voor gegevensstandaardisatie

Er zijn een onbeperkt aantal use-cases als het gaat om het gebruik van gestandaardiseerde fabrieksgegevens. Wat belangrijk is, is dat deze machinegegevens de meest nauwkeurige informatiebron op de werkvloer vertegenwoordigen, aangezien dit de gegevens zijn die het nauwst verband houden met de productie.

Om deze reden kunnen zowel teams als systemen vertrouwen op de gegevens om dagelijks betere beslissingen te nemen. Dit concept van het gebruik van machinegegevens in de hele organisatie wordt 'de digitale draad van machinegegevens' genoemd.

Hier zijn een paar gebruiksscenario's voor gegevensstandaardisatie:

Gegevensvisualisatie

Met gestandaardiseerde gegevens kunnen geavanceerde analyses realtime statusstatus leveren aan tablets en monitoren op het punt van productie. Operators kunnen de huidige productie, fouten, status en andere relevante informatie in realtime zien en ernaar handelen via intuïtieve interfaces.

Onderhoud

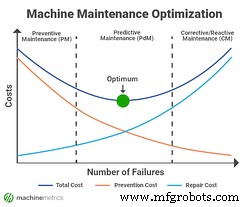

Door gebruik te maken van historische problemen en actuele gegevens, kan het onderhoud van een op een kalender gebaseerde naar een op een toestand gebaseerde strategie gaan. Dit helpt de kosten te verlagen en tegelijkertijd de levensduur van apparatuur en gereedschap te verlengen, het uiteindelijke doel van een onderhoudsprogramma. Naarmate de digitale volwassenheid groeit, kunnen operaties zelfs beginnen te evolueren naar strategieën voor voorspellend onderhoud.

Beheer

Gegevensstandaardisatie kan worden geanalyseerd en via API worden verbonden met andere business intelligence-software om producttrends te voorspellen, fouten in het veld te identificeren, kwaliteitsproblemen te analyseren en meer. Deze trends kunnen fabrikanten helpen om scherpere beslissingen te nemen over bedrijfsgroeistrategie, procesverbetering en kostenreductie. Met datastandaardisatie die aan de rand plaatsvindt via een machinedataplatform, kan het in andere systemen worden gepusht, zoals een MES of ERP, voor beter inzicht in de productie en betere besluitvorming.

Automatisering

Actie ondernemen op data is alleen mogelijk als er belangrijke inzichten uit data zijn afgeleid. d.w.z. Een machine heeft een downtime-gebeurtenis ervaren, we lopen achter met productiedoelen, ons defectpercentage is hoger dan normaal, enz. Verder kunnen inzichten uit data alleen worden afgeleid als die data gemakkelijk te consumeren zijn. Met gemakkelijk bruikbare gegevens kunnen fabrikanten die gegevens gaan gebruiken om snellere besluitvorming mogelijk te maken, wat uiteindelijk leidt tot automatisering.

Met MachineMetrics kunt u bijvoorbeeld direct een productiemanager op de hoogte stellen wanneer een machine een downtime-gebeurtenis ervaart, workflows bouwen die machineconditiegegevens naar een CMMS sturen om werkorders te genereren, of capaciteitsanalyse, setup-analyse en downtime-analyse automatiseren.

Gegevensstandaardisatie is een natuurlijk resultaat van Industrie 4.0

De komst van Industrie 4.0 en IIoT betekende het verbinden van productieapparatuur binnen een onderneming. De kracht van de verzamelde gegevens is van grote waarde gebleken voor productiebewaking, procesverbetering en het ontsluiten van verborgen capaciteit in de aangesloten fabriek.

Het stimuleert ook flexibelere en responsievere toeleveringsketens, verbetert prognoses en inkoop, en tal van andere toepassingen. Maar deze tools hebben ook in een mum van tijd datastandaardisatie geforceerd.

Deze standaardisatie is een natuurlijk resultaat van Industrie 4.0, omdat de tools en applicaties die bedoeld zijn om deze IoT-gegevens te gebruiken, de gegevens waarschijnlijk niet kunnen opnemen of gebruiken als ze niet in een gemeenschappelijk model zijn gestandaardiseerd. Daarom zijn oplossingen zoals MachineMetrics een integraal onderdeel van een verbonden productieomgeving.

MachineMetrics biedt niet alleen een plug-and-play-oplossing voor het verzamelen van machinegegevens, maar gegevens van alle machinemerken en -modellen kunnen autonoom worden omgezet in een gemeenschappelijke dataset. Deze gegevens kunnen vervolgens worden gebruikt binnen het MachineMetrics-platform via rapporten, dashboards en workflows, of worden verzonden naar andere systemen zoals CMMS, QMS, ERP of MES.

Leer hoe u de juiste fabrieksstack kunt bouwen met een reeks best-of-breed oplossingen.

De impact van geautomatiseerde gegevensverzameling en standaardisatie

Het automatiseren van de vervelende gegevensverzameling die nodig is op de werkvloer, evenals de standaardisatie, contextualisering en analyse is een integraal onderdeel van het stimuleren van prestatieverbeteringen. Laten we eens kijken naar enkele van de belangrijkste hefbomen van een machinegegevensplatform zoals MachineMetrics.

Moeiteloze implementatie

MachineMetrics kan snel worden geïnstalleerd om gegevens vast te leggen, te transformeren en in een context te plaatsen. Het kan worden toegevoegd aan nieuwe of verouderde apparatuur om gegevens onmiddellijk om te zetten in standaardstructuren, waardoor rapportage en analyse consistent worden. Omdat het werkt met digitale en analoge apparatuur, kunnen apparaten binnen enkele minuten aan de slag met gestandaardiseerde gegevens van hoge kwaliteit. Binnen een dag kunt u de productie in uw hele bedrijf visualiseren.

Voordelen van standaardisatie op activiteitsniveau

De mogelijkheid om activiteiten op spil-, machine-, ploeg- of fabrieksniveau te analyseren, te bewaken en te controleren, kan de efficiëntie verbeteren en meer doorvoer stimuleren. Het betekent ook minder menselijke tussenkomst en minder menselijke fouten. Nooit meer handmatig volgen op een whiteboard, gegevens toevoegen in een HMI of gegevens analyseren in een Excel-spreadsheet. Van de werkvloer tot de bovenste verdieping kan elke manager inzoomen op het niveau dat zinvol is voor hun corresponderende verantwoordelijkheden.

Voorspellende en voorschrijvende acties

Gegevensstandaardisatie en geavanceerde analyses kunnen inzichten opleveren voor onderhoud. Dit kan de vorm aannemen van simpelweg de juiste persoon op de hoogte stellen wanneer apparatuur uitvalt, of het ontwikkelen van een op gebruik gebaseerd onderhoudsprogramma om ervoor te zorgen dat apparatuur op het optimale moment wordt onderhouden. Deze historisch ontwikkelde bruikbare gegevens gelden ook voor andere teams. In het geval van productie kun je bijvoorbeeld nauwkeurige cyclustijden en standaardwerk vaststellen, of in het geval van kwaliteit kun je een bruikbare maatstaf hebben om het defectpercentage te meten.

Ongekende zichtbaarheid

Net zoals de Hubble-telescoop een game-changer in de astronomie was, geven gestandaardiseerde gegevens productiebedrijven een ongekend niveau van inzicht in hun activiteiten op de werkvloer. Gebruikers kunnen prestaties, problemen, trends en inzichten als nooit tevoren volgen en visualiseren, allemaal in realtime.

Lagere arbeidskosten en effectiever gebruik van apparatuur

Voor data-analyse zijn altijd hoge vaardigheden en veel medewerkers nodig geweest. Met datastandaardisatie en bruikbare analyse-inzichten hebben bedrijven nu de mogelijkheid om aangepaste rapportage en analyse te ontwerpen die aan hun behoeften voldoet zonder een team van data-analisten aan te trekken. Dit zorgt er ook voor dat middelen zo effectief mogelijk worden ingezet. Bijvoorbeeld het meten van de effectiviteit van machinebedieners of het volgen van de machinebeschikbaarheid.

Hogere winstgevendheid

Aandeelhouders en eigenaren betalen een hoge prijs voor bedrijven die geen gebruik maken van IIoT en datastandaardisatie. De winstgevendheid is aanzienlijk hoger met gestandaardiseerde gegevens, omdat het kan helpen om capaciteit te ontsluiten, procesverbetering te stimuleren, onderhoudskosten te verlagen en meer.

Preventie van:

- Record duplicatie

- Ongewenst stoppen en starten van apparatuur en processen

- Veiligheidsproblemen op machineniveau

- Valse waarschuwing en alarmerend

- Een tekort of overmaat aan onderdelen creëren

- Onjuist bezorgd of ontbrekend WIP

- Off-target planning of prognose van grondstoffen

Vandaag aan de slag:waarde halen uit uw gegevens

Aangezien de industrie het groeiend aantal datapunten en databronnen het hoofd moet bieden, kunt u een sprong voorwaarts maken met een aanzienlijk concurrentievoordeel:nauwkeurige, realtime, gestandaardiseerde gegevens, allemaal binnen handbereik om beslissingen on-the-fly te nemen, problemen te identificeren onmiddellijk en met diepgaande analyses om inefficiënties, verborgen capaciteit en procesknelpunten op te sporen.

Boek vandaag nog een demo van MachineMetrics om te zien hoe, of bekijk hoe sommige van onze klanten waarde creëren met een Machine Data Platform:

- Morgan Olson:Een continue verbeteringsmanager bij deze toonaangevende fabrikant van inloopbusjes heeft $ 600.000 aan kapitaaluitgaven bespaard en afval met 50% verminderd.

- Flexco:een producent van belangrijke componenten zoals riembevestigingen, reinigingsmiddelen en onderhoudsproducten realiseerde een productiviteitsstijging van 16,5% en een toename van het totale fabrieksgebruik met 9%.

- Avalign:een OEE-directeur vertelt hoe hij MachineMetrics gebruikte om miljoenen dollars winst te genereren in verhoogde capaciteit (zonder extra apparatuur toe te voegen).

Eenvoudig productiegegevens verzamelen en standaardiseren

Boek een demo

Industriële technologie

- Het belang van elektrische veiligheid

- Productieanalyse in actie

- Datagestuurde productie is hier

- Het belang van apparatuuronderhoud in de productie

- Het belang van snelle bewerking in de productie

- De digitale fabriek:slimme productie stimuleert industrie 4.0

- De impact van sensoren in de productie

- Het belang van IIoT in een slimme fabriek

- Knelpunten overwinnen:de kracht van analyses in productie

- De productie-uitdaging aangaan met data en AI

- De 8 verspillingen van Lean Manufacturing