Een gids voor snijcompensatie:wat is G41 en G42?

CNC verspanen is een big business. Naar schatting is CNC-bewerking vanaf 2020 een industrie van $ 81,95 miljard en zal naar verwachting in 2028 $ 128,4 miljard bedragen.

Deze groei wordt aangedreven door een grotere vraag naar precisie-onderdelen, als gevolg van toenemende technologie en maatwerk. Om nog maar te zwijgen over de duurzaamheidseisen en veeleisende normen van industrieën zoals de lucht- en ruimtevaart, de medische wereld en het leger.

De convergentie van technologie en de vraag van klanten naar hogere tolerantie betekent dat precisiefabrikanten alle beschikbare gereedschappen volledig moeten gebruiken om aan de verwachtingen te voldoen. Van het selecteren van de juiste materiaalsterkte-eigenschappen, de juiste machine tot de juiste gereedschapskwaliteit, bedrijven staan onder het vuur om grotere precisie in alle onderdelen te bereiken.

En zo'n methode is het gebruik van freescompensatie.

Wat is snijcompensatie?

Freescompensatie (freescomp), of Cutter Diameter Compensation (CDC), maakt geprogrammeerde padaanpassingen op de CNC-machine mogelijk om meer precisie te geven en de machine-, gereedschaps- of materiaalkenmerken te compenseren.

Door de middellijn van de gereedschapsas naar de snijkant te verschuiven, kan het programma geometrie gebruiken om de offsetrichting te bepalen in plaats van het middelpunt van het gereedschap op de as.

Een voordeel van dit proces is dat hetzelfde programma kan worden gebruikt voor gereedschappen met verschillende diameters. Het heeft ook het voordeel dat het compensatie mogelijk maakt voor zaken als de grootte van het gereedschap, gereedschapsslijtage en het kan de doorbuiging van het gereedschap compenseren. Dit maakt freescompensatie essentieel voor kwaliteit, precisie en veelzijdigheid.

De freescompensatie fungeert ook als een extra bescherming voor precisie. Veel CAD-programma's berekenen automatisch de toolpaths voor complexe onderdelen. Hoewel dit nauwkeurig wordt gedaan met CAD-software, kan de operator geen ander gereedschap gebruiken om tijd te besparen bij het wisselen van gereedschap. Het is ook mogelijk dat er geen compensatie van gereedschapsslijtage mogelijk is om ervoor te zorgen dat het onderdeel nauwkeurig wordt gesneden, zelfs met een licht versleten gereedschap.

Freescompensatie gebruikt de freescomp G-code om de daadwerkelijk uit te voeren offset te definiëren. Dit kan een freesdiametercompensatie of freesradiuscompensatie zijn, afhankelijk van de snede en de gereedschapsgrootte. De middellijn wordt altijd ingesteld op basis van de straal van het gereedschap - niet minder, en het stuk zou ondersneden worden.

Maar in complexe onderdeelgeometrieën of contouren is het mogelijk dat de gereedschapsvorm en programmering niet met de vereiste precisie snijden. Dit is waar freescompensatie van pas komt. Als de snede gelijk is aan of kleiner is dan de radius van het gereedschap, wordt de gereedschapsradius gebruikt als de offset. Als de maat van het gereedschap en de vereiste snede groter zijn dan de radius, kan de offset van de gereedschapsdiameter de middellijn gebruiken om het beste pad te bepalen.

Wanneer moet u snijcompensatie gebruiken?

CNC-machines voeren G-code uit om het gereedschapspad voor het stukwerk te bepalen. Maar vaak moeten er kleine aanpassingen worden gemaakt om rekening te houden met doorbuiging of slijtage van het gereedschap. Snijcompensatie maakt kleine aanpassingen mogelijk zonder gereedschap te wisselen of G-code te herschrijven.

Door handmatig de gereedschapsdiameter in de machinebesturing toe te voegen, kan de gereedschapspositie opnieuw worden gekalibreerd. Het is vaak niet nodig om gereedschap te wisselen of ze in de wagen te herschikken.

Onderdelen met uitgebreide contouren of complexe geometrieën zijn vaak kandidaten voor freescomp. Een voorbeeld is te vinden in de bespreking van de tooltip. Omdat de coördinaten van het midden van de knopinfo vaak de instellingscoördinaten bepalen, geeft het programma mogelijk niet de werkelijke coördinaten van de snijkant weer. Als de afmeting van het onderdeel de snede aan de punt beïnvloedt, kan freescompensatie worden gebruikt.

Hoe u snijcompensatie gebruikt

Freescompensatie kan effectief worden gebruikt door handmatig geprogrammeerde CNC-machines, en het is een geweldige manier om onderdeelnauwkeurigheid te bereiken zonder overmatige gereedschapswisseling en andere aanpassingen. Geautomatiseerde CNC-machines gebruiken echter ook snijcomp voor precisie. Door G-codes te gebruiken, kan freescompensatie de productietijd verkorten, fouten corrigeren en minder handmatig frezen vereisen.

CNC-machines lezen G-code-instructies om te bepalen waar het snijgereedschap moet worden geplaatst ten opzichte van het stuk en op basis van de diameter van het gereedschap waarvan het de straal verkrijgt. Op deze manier kunnen operators de gereedschapsdiameter invoeren in plaats van handmatig de freesradiuscompensatie uit de offsettabel te berekenen, waardoor menselijke fouten worden verminderd en tijd wordt bespaard.

Hier zijn enkele aanpassingscodes:

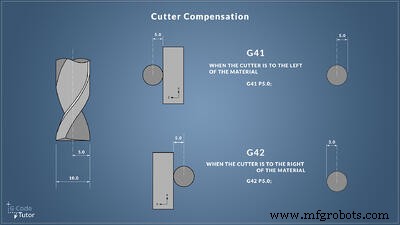

- De G41-code laat linkse compensatie links van het gereedschapspad toe.

- G42-code zorgt voor de juiste compensatie rechts van het gereedschapspad.

- Als aan de G-codes een D-nummercode is gekoppeld die volgt op de G-code, gebruikt de offset de diameter. Het D-nummer vertelt de machine welk gereedschap moet worden gebruikt, en de CNC-machinebesturing berekent de offset met behulp van de diameter van het gereedschap.

Bron

Bron

Als er geen code is, gebruikt de programmering de radius van het gereedschap. Dit onderscheid maakt het mogelijk om een groter gereedschap te gebruiken voor het snijden dat nodig is omdat de freesradiuscompensatie, en dus offset, wiskundig kan worden bepaald door de CNC-machine.

Klim frezen

De vereiste gereedschapscompensatie kan afhangen van het feit of de machine gebruik maakt van meelopend of traditioneel frezen. Bij meelopend frezen is het snijden in dezelfde richting als de voorraadtoevoer en raakt de tooltip het werkstuk aan de bovenkant van de snede. Deze methode vereist minder nasnijden omdat spanen achter de snijplotter vallen. Het is ook efficiënter in energieverbruik en gereedschap gaat tot wel 50% langer mee.

Oplopend frezen wordt vaak gebruikt in geautomatiseerde CNC-machines. Hoewel speling altijd een overweging is, kunnen stukken gemakkelijker worden bewerkt. Dit proces zorgt voor een betere oppervlakteafwerking en vereist minder compensatie.

Conventioneel frezen

De meeste moderne CNC-freesmachines maken gebruik van klimmend frezen. Maar conventioneel frezen kan nodig zijn als het werkstuk moet worden gehard omdat de methode warmte genereert. Het veroorzaakt ook meer gereedschapsslijtage en de frees vangt veel van de gesneden spanen op en snijdt ze opnieuw terwijl het werk wordt gedaan.

Handmatige CNC-machines die conventioneel frezen gebruiken, kunnen worden geprogrammeerd met freescompensatie met behulp van een offsettafel om veel problemen op te lossen. De operator selecteert de waarde uit de gereedschapstabel en voert deze in. Dit helpt het handmatige aspect van het wisselen van gereedschap of continu herpassing voor het afwerken van het onderdeel volgens specificatie te verminderen.

Bron:MachMotion

Bron:MachMotion

Verschillende methoden voor het gebruik van Cutter Comp

Het type en het doel van de freescompensatie zijn afhankelijk van de richting van de vereiste actie. De meeste CNC-machines maken compensatie mogelijk in twee assen, de X/Y- of X/Z-as.

De straal van het snijgereedschap moet loodrecht op het snijgebied staan. Freescompensatie kan ook worden gebruikt om rekening te houden met het verschil tussen een geprogrammeerd gereedschapspad en het werkelijke gereedschapspad ten opzichte van de gereedschapsdiameter. In dit geval zal de compensatie hetzelfde gereedschapspad volgen.

Stel bijvoorbeeld dat het gebruikte gereedschap een opnieuw geslepen mes is met een diameter van 0,10 mm die tijdens het slijpen is verwijderd. In dat geval zou de compensatie het gereedschapspad volgen met behulp van de werkelijke radius en een positieve offset om de extra 0,10 mm te compenseren en te verwijderen.

Snijcompensatie wordt ook gebruikt om rekening te houden met een gereedschap met een grotere diameter. De CNC-machine leest de werkelijke gereedschapsdiameter en past deze aan met een negatieve waarde, zodat het gereedschap met de grotere diameter dezelfde snede kan maken met een diameteroffset.

Automatisering en bewaking maakt snijcompensatie eenvoudiger

Snijcompensatie wordt zowel door geautomatiseerde CNC-gestuurde machines als door handmatig geprogrammeerde machines gebruikt. Houd echter rekening met de betrokken factoren. De machine moet worden geprogrammeerd met de G41- of G42-code om de aan- en uitloopbewegingen uit te voeren die nodig zijn voor de compensatie. Als alternatief moet de G40 "Uit"-opdracht volgen, zodat de compensatie niet plaatsvindt waar deze niet nodig is.

Hoewel freescompensatie een krachtig hulpmiddel is om precisieonderdelen te garanderen, is het nog steeds vatbaar voor menselijke fouten wanneer het handmatig wordt gedaan. Een operator kan bijvoorbeeld compensatie programmeren met behulp van P-codes om de gereedschapsradius handmatig te bepalen.

Maar hiervoor is het nodig om de radius van het gereedschap te kennen, te weten dat het in onberispelijke staat is en de programmeervereisten te begrijpen. Met behulp van een G41- of G42-code kunnen CNC-machines worden geprogrammeerd om automatisch freescompensatie toe te passen op basis van de meting van de variabelen. Dit bespaart tijd en arbeid en verkleint de kans op menselijke fouten bij handmatige berekeningen met behulp van de gereedschapstabel. Door freescompensatie te automatiseren, kunnen machines het werk nauwkeuriger uitvoeren.

Haal het meeste uit uw gereedschap

Door gebruik te maken van een oplossing voor gereedschapsbewaking kunnen precisiefabrikanten de volledige levensduur van hun gereedschap beter begrijpen en benutten, uitvaltijd door catastrofale storingen en buitensporige gereedschapswisselingen voorkomen en het schroot als gevolg van versleten gereedschap aanzienlijk verminderen.

BC Machining, een fabrikant van gefabriceerde metalen onderdelen, produceerde zulke grote hoeveelheden schroot dat ze gedwongen waren hun machines op 200% capaciteit te laten draaien om hun productiedoelen te halen. Zonder inzicht in wanneer gereedschappen waren versleten of op het punt stonden te breken, maakte BC Machining aanzienlijke kosten door het produceren van schroot en het vervangen van kapotte gereedschappen.

Om de productie van schroot te voorkomen en de standtijd te maximaliseren, werkten ze samen met MachineMetrics. Lees onze casestudy om te ontdekken hoe BC Machining schroot door gereedschapsslijtage vrijwel heeft uitgeroeid, de omsteltijden aanzienlijk heeft verkort en $ 72k per machine per jaar heeft bespaard.

Lees de volledige casestudy.

Industriële technologie

- Gids voor het oplossen van problemen met frees en frezen

- Wat is frezen? - Definitie, proces en bewerkingen

- Wat is kaapstander en torentje draaibank?

- Wat is een schaafmachine? - Definitie, onderdelen en typen

- Wat is NC-bewerking? - Definitie en basishandleiding

- Wat is wrijvingsroerlassen? - Proces en toepassing?

- Wat is verspanen? – Definitie, proces en tool

- Gids voor PCB's en IoT

- Wat is een J-Hook in Punch en hoe kan dit worden voorkomen?

- Wat is een kleine gereedschaps- en snijmolen?

- Wat is een CNC-gereedschaps- en snijmolen?