IT/OT-convergentie:in industrieel IoT komen twee werelden samen

Bedrijven beseffen al jaren de voordelen van informatietechnologie. En met de komst van de Industrial Internet of Things (II0T)-technologie is er een nieuwe revolutie van digitalisering van de productie aan de gang. Maar naarmate deze beide technologieën verder rijpen, wordt IT/OT-convergentie een realiteit en belooft het een groter gecombineerd voordeel voor IIoT-adoptie op te leveren dan elk afzonderlijk zou kunnen.

Wat is de definitie van informatietechnologie (IT)?

IT-systemen bestaan al vele decennia. Ze bestaan uit het verzamelen van software, systemen, netwerken, onderhoud en gegevensopslag in een gecombineerd systeem dat gegevens verwerkt en verspreidt. Managers en besluitvormers gebruiken deze gegevens op elk niveau om beslissingen te nemen op ondernemingsniveau of op fabrieksniveau in industriële omgevingen.

Voor software kan dit zelfstandige MRP-systemen, ERP-systemen, gespecialiseerde financiële of kwaliteitsplatforms en andere zijn. Aanvankelijk waren deze softwareplatforms on-premises systemen die regelmatige updates nodig hadden en duur waren voor degenen die ze gebruikten.

Informatietechnologie vereist ook een netwerk. Traditioneel betekende dit interne servers, bedrading in kabel of glasvezel en de onderhoudsvaardigheden om de netwerkhardware te installeren en te onderhouden. Andere waardevolle vaardigheden zijn vereist om de software en hardware van het systeem te verbinden.

IT-systemen werden vaak geplaagd door het onvermogen van apparaten om met andere softwareprogramma's te communiceren, waardoor gegevens in een silo bleven en onderhevig waren aan de vooringenomenheid van invoer en een vertraging van gegevensverzameling tot bruikbare distributie. Cloudgebaseerde platforms hebben veel van de behoefte aan interne netwerken vervangen, maar veel oudere hardwaresystemen hebben mogelijk nog steeds geen interoperabiliteit.

Wat is de definitie van operationele technologie (OT)?

Hoewel de oorspronkelijke operationele technologie gebruikmaakte van MES, SCADA en andere platforms, zoals IT-systemen, waren deze operationele technologiesystemen niet altijd in een netwerk opgenomen. Vooruitgang in cloudgebaseerde computerplatforms en geavanceerde analyses stellen OT-systemen in staat om in kortere tijd te integreren en te migreren naar een gecentraliseerd analytisch, verwerkend en geïntegreerd platform.

Deze verbetering werd mogelijk gemaakt door vooruitgang in computeranalyse, kunstmatige intelligentie (AI), machine learning (ML), proliferatie van apparaten en andere gerelateerde technologieën. Als onderdeel van de Industrial Internet of Things (IIoT)-beweging, en meer in het algemeen als onderdeel van Industry 4.0-technologieën, is OT een set controlesystemen die gebeurtenissen monitort.

OT-gegevens stellen bedrijven in staat om processen en apparaten zoals sensoren, temperatuurmeters, trillingsoutput en hoogfrequente gegevens te bewaken. Omdat het deze monitoring op of bijna realtime kan uitvoeren, kunnen industriële aanpassingen op bedrijfs- en fabrieksniveau worden gemaakt, wat resulteert in meer geoptimaliseerde processen.

De afhankelijkheid van OT op realtime gegevens maakt het ook mogelijk om aanpassingen sneller door de machines te detecteren en uit te voeren dan menselijke operators. En geavanceerde systemen kunnen door de gebruiker gedefinieerde parameters of inzichten ontvangen van AI- en ML-enabled analytics-engines om autonome of semi-autonome aanpassingen uit te voeren.

Is er een onderscheid tussen IT en OT?

Het meest duidelijke onderscheid tussen IT en OT is dat IT zich specifiek bezighoudt met datacentrische informatie. OT daarentegen richt zich op machineconnectiviteit en gecentraliseerde analyse van verkregen gegevens om betere beslissingen te nemen in operaties zoals productieprocessen.

IT kan al dan niet bestaan uit interoperabele softwareplatforms, wat betekent dat kwaliteitssoftware op fabrieksniveau mogelijk niet kan communiceren met een MRP of met software voor vraagplanning, enz.

Door deze silodata is de communicatie tussen functionele groepen niet transparant of geoptimaliseerd. Beslissingen worden alleen genomen binnen de context van de gebruikte software, wat op gespannen voet of zelfs tegenstrijdig kan zijn met een andere afdeling.

OT richt zich op de machine en is toegewijd aan het verkrijgen van de juiste gegevens per apparaat om processen op de werkvloer uit te voeren en te controleren. IT heeft mogelijk software in silo's of hiaten in de netwerkdekking en gegevensinvoer in het systeem; OT vereist niet-geïsoleerde gegevens als absoluut.

Omdat machineconnectiviteit massale gegevensinvoer mogelijk maakt, stellen geavanceerde analyses OT-systemen in staat om productiesystemen en processen op de werkvloer, kwaliteitsprocessen en hogere bedrijfsprocessen zoals financiën, Sales and Operations Planning (S&OP) en vraagplanning te optimaliseren. Het OT-data-ecosysteem wordt machinaal aangestuurd door data in plaats van simpelweg een lag-georiënteerd dataverwerkingssysteem.

Waarom is OT nog steeds verschillend van IT?

OT is om verschillende redenen nog steeds verschillend van IT.

Technologietijdperk

IT bestaat al veel langer dan OT en bestaat uit een verzameling meer volwassen technologieën. OT begon als een poging om de kracht van software naar de werkvloer te brengen, maar is geholpen bij het bevorderen van flexibele, flexibele cloudgebaseerde systemen die meerdere functionaliteiten combineren binnen één enkel realtime systeem met behulp van gegevens die op machineniveau zijn verkregen.

Verzonken kosten

OT onderscheidt zich ook van IT omdat veel bedrijven aanzienlijke CAPEX-dollars hebben gestoken in een intern, complex netwerk van kabels, glasvezel, servers en onderhoudsvaardigheden. Bedrijven met veel investeringen aarzelen om hun systemen te verouderen, ondanks de lagere instapkosten en verminderde fysieke en onderhoudslasten die tegenwoordig door OT-systemen worden geboden.

Aannemingspercentage voor nieuwe technologieën

Productiebedrijven hebben verschillende bedrijfsculturen. En de adoptie van nieuwe technologieën kan daardoor achterblijven. Naar schatting gebruikte in 2020 slechts 25% van de bedrijven gedistribueerde cloudgebaseerde systemen in hun hele onderneming. Nog eens 29% gebruikte dergelijke systemen op kleine schaal, met alle anderen achter of ergens tussenin. De meeste productieactiviteiten besteden elk jaar aanzienlijke CAPEX in de vorm van dure productieapparatuur. Sommigen zullen het onmiddellijk overnemen, velen zullen een stapsgewijze aanpak volgen en anderen kijken naar een afwachtende houding.

Wat is de betekenis van IT/OT-convergentie?

Zowel IT als OT hebben een enorme impact gehad op de verbeterde efficiëntie en procesoptimalisatie op fabrieksniveau. Elk kan operationele gegevens analyseren met behulp van de software. Maar IT/OT-convergentie betekent het creëren van cyber-fysieke systemen die zowel de beste onderdelen van elk met elkaar verbinden als om waarde te leveren die groter is dan elk onderdeel afzonderlijk zou kunnen produceren.

Deze convergentie betekent dat de fysieke gebeurtenissen en processen van productiesystemen kunnen worden gecontroleerd met het kader en de infrastructuur die al aanwezig zijn, van legacy IT-installaties en software, geavanceerde analyses en andere opkomende technologieën om de productie te digitaliseren.

Omdat machinegegevens in enorme gegevensstromen naar een analyse-engine worden gevoerd, kunnen machinebesturing, simulatie, procesinzichten en andere informatie de procesoptimalisatie versnellen en een aanzienlijke impact hebben op efficiëntie, kwaliteit, voorraadbeheer en andere kritieke infrastructuur binnen een bedrijf.

De IT/OT-convergentie is de afgelopen jaren ook versneld, omdat bedrijven zich realiseren dat de waarde van de nieuwe technologieën niet kan worden genegeerd. Naar schatting zal tegen 2022 maar liefst 40% van de IT- en OT-leveranciers hun krachten bundelen om gecombineerde oplossingen te leveren die de kosten van implementatie en integratie met 20% verlagen.

Welke rol speelt het industriële IoT bij het dichter bij elkaar brengen van IT en OT?

IT- en OT-systemen ontwikkelden zich op verschillende sporen omdat ze verschillende dingen deden. Waar IT gebaseerd was op gegevens die op fabrieksniveau konden worden gebruikt en vaak werd gebruikt, was OT ontworpen om de kracht van software te gebruiken om processen op de werkvloer te verbeteren.

De belangrijkste rol die de introductie van IIoT-technologie brengt voor IT/OT-convergentie, is dat IIoT fungeert als een brug tussen beide. Het doet dit door tijdvertragingen te verminderen, zodat zowel IT- als OT-componenten toegang hebben tot gegevens wanneer deze worden geproduceerd.

Het overbrugt ook de ROI van apparatuur omdat IIoT-technologie zeer flexibel is en kan worden ingezet in analoge legacy-apparatuur door de installatie van apparaten en met OEM-apparatuur met ingebouwde connectiviteit. Het kan ook gebruikmaken van mobiele technologie voor moeilijk bereikbare apparatuur of bij operaties met beperkte of eclectische ruimte.

Deze brug stelt het bedrijf in staat een hogere ROI op apparatuur te realiseren, omdat een nieuw analyseplatform dat IIoT gebruikt geen nieuwe apparatuur hoeft aan te schaffen om alle fysieke apparatuur onder dezelfde systeemparaplu te brengen.

Ten slotte ligt zijn rol als brug in zijn programmeer- en verwerkingsflexibiliteit. Dit betekent dat bedrijven volledige platforms kunnen kopen waar software-interoperabiliteit native is of waar het kan worden gecombineerd met API's om informatie vrij te geven en alle functionele gebieden aan hetzelfde analyseplatform te koppelen.

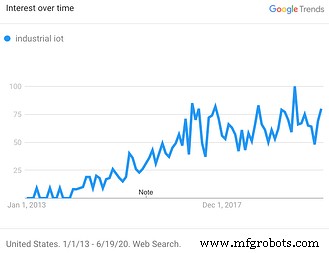

Industriële IoT-oplossingen worden steeds vaker ingezet nu fabrikanten de fysieke en digitale componenten van hun werkvloer willen samenvoegen.

Wat zijn de voordelen van een IT/OT-convergentiestrategie?

Traditionele IT- en OT-platforms waren gebaseerd op 'data-eilanden'. Voor kritieke operaties op de fabrieksvloer, zoals cyclustijd, kunnen deze gegevenseilanden inefficiënties verbergen, aangezien taaknormen en cyclustijden handmatig moeten worden gemeten en geregistreerd, en eventuele aanpassingen moeten handmatig gebeuren.

Door gebruik te maken van realtime gegevens en besluitvorming vanaf de werkvloer via de C-suites te stimuleren, wordt er door de hele operatie meer waarde gegenereerd en kunnen bedrijven een pad naar innovatie vinden. Realtime data-acquisitie richt zich op de werkelijke prestaties van de machine in plaats van op de verwachte prestaties.

Voordelen van IT/OT-convergentie zijn onder meer:

Realtime productiezichtbaarheid

De vooringenomenheid en aanname van de machinist worden vervangen door de werkelijke machinecondities.

Verhoogde capaciteit

Besluitvormers zullen de huidige staat van hun operatie blootleggen en op data gebaseerde oplossingen ontwikkelen. Ze kunnen een grotere capaciteit realiseren met dezelfde apparatuur, wat de CAPEX-uitgaven vermindert.

Actiegerichte inzichten

Omdat de gegevens onmiddellijk kunnen leiden tot procesverbeteringen, kunnen ze managers helpen bij het ontwikkelen van oplossingen zoals verbeterde automatisering, wijzigingen in de fabriekslay-out, trainingsbehoeften en arbeidsinzet.

Verbeterd ontwerp

Digitale gegevens brengen realtime functionaliteit in ontwerp en ontwikkeling. Deze functionaliteit verkort dure iteratieve projecten en verkort de time-to-market voor nieuwe producten en diensten. En het maakt het gebruik van CAD/CAM en project lifecycle management (PLM)-software mogelijk.

Verbeterde maakbaarheid

Echte IT/OT-integratie met behulp van IIoT-technologie ontgrendelt de mogelijkheid om geavanceerde 3D-modellering en prestatiesimulaties te gebruiken. Het creëren van "digitale tweelingen" kan ontwerpers helpen bij het maken van producten die kunnen worden geoptimaliseerd voor productie.

Lagere kosten

Kostenbesparingen door een convergentie van IT- en OT-bereik van het holistische niveau tot het spilniveau bij de machine. IIoT-sensoren en realtime gegevensverzameling en -analyse zorgen ervoor dat processen op fabrieksniveau kunnen worden geoptimaliseerd. Maar IIoT kan de ontwikkeling van voorspellende onderhoudsplannen mogelijk maken die reparaties en vervangingen baseren op actuele gegevens. Warmtebeheersing, slijtage van gereedschapswerktuigen en andere factoren die op het optimale punt worden vervangen, zijn voorbeelden van deze kostenbesparingen.

Wat zijn de obstakels waarmee organisaties worden geconfronteerd als het gaat om IT/OT-convergentie?

Terwijl de IT/OT-convergentie aan het versnellen is, hebben enkele uitdagingen invloed op een nog snellere overgang naar volledige digitalisering van de fabriek. Deze uitdagingen omvatten:

Beveiliging

Omdat IT- en OT-convergentie gebruikmaken van IIoT-technologie, is gegevensbeveiliging voor velen een punt van zorg.

Schaalbaarheid

Bedrijven die IT en OT willen samenvoegen, moeten ook nadenken over schaalbaarheid. Vanwege de grote hoeveelheid gegevens kunnen veel apparaten en sensoren zoveel informatie doorsturen dat er een bandbreedteknelpunt ontstaat. De technologie vordert voor edge computing, waarbij latentie- en bandbreedteproblemen worden verminderd door een groot deel van de verwerking uit te voeren, zodat alleen de meest relevante en gedeeltelijk verwerkte gegevens nodig zijn voor het cloudgebaseerde analyseplatform.

Oude problemen

Veel apparaten zijn eenrichtingsverkeer in termen van communicatie. Voor IT- en OT-systemen is doorgaans tweerichtingscommunicatie nodig. Het type IT- en OT-systeem is ook van belang vanwege communicatieprotocollen, aangezien veel OT-apparaten niet-standaard protocollen hebben.

Convergentie van IT en OT is nu mogelijk vanwege technologische vooruitgang

Er komen nieuwe technologische ontwikkelingen online die kunnen helpen bij het verminderen van veel van de uitdagingen waarmee IT/OT-convergentie wordt geconfronteerd. Deze technologieën bieden voordelen zoals:

Toepassingen zonder code

Veel nieuwe apparaten en sensoren maken het gebruik van natuurlijke taalprogrammering mogelijk. Deze programmering betekent dat er geen codeerexpertise nodig is om ze online te brengen.

Digitale tweeling

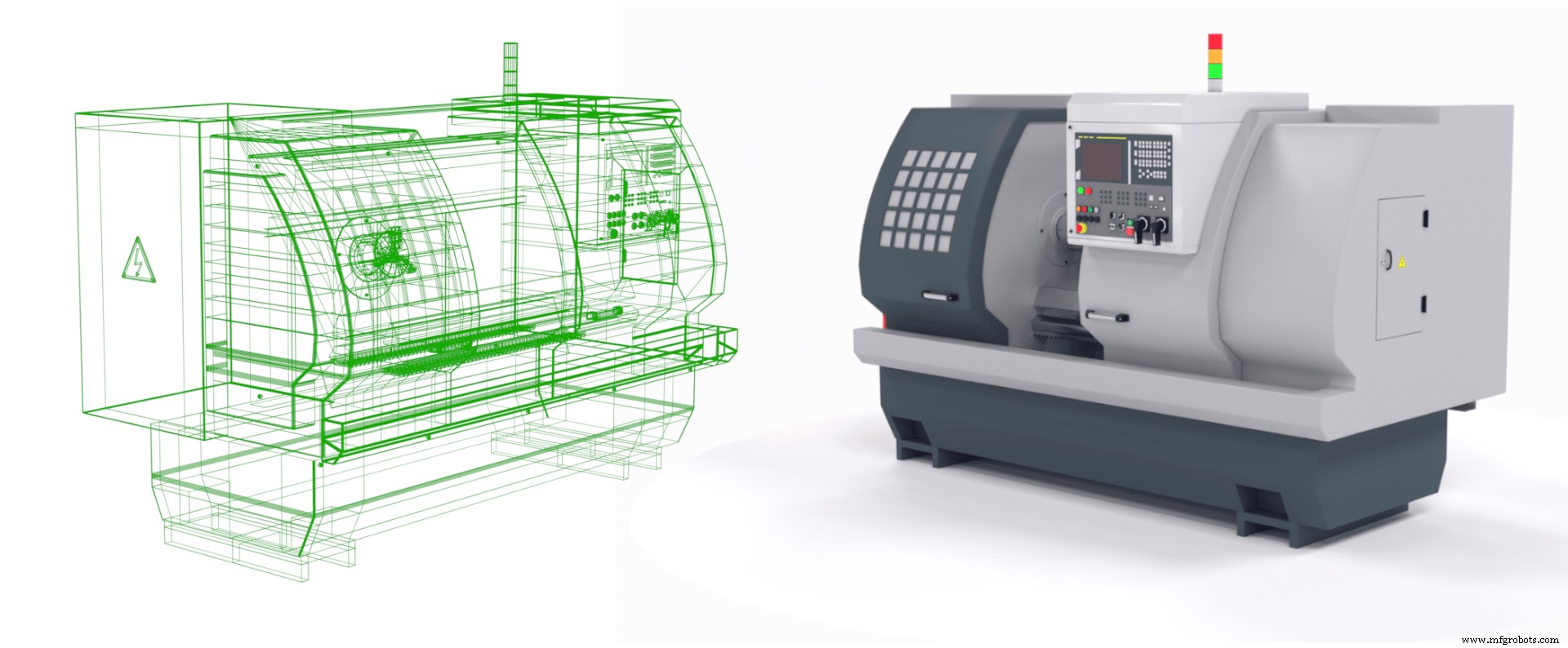

Door digitale replica's van objecten te bouwen, bieden digitale tweelingen veel voordelen. Het kunnen hele machines of machinesystemen zijn. Het kunnen ook losse onderdelen of assemblages zijn die kunnen worden gesimuleerd onder stress-to-fail testen. Of het kunnen nieuwe productontwikkelingen zijn.

Een digitale tweeling van een CNC-machine.

Augmented Reality

Augmented reality kan worden gebruikt voor inspectie. Het is echter ook een manier om de training te verbeteren of een bekwame technicus op een afgelegen locatie te laten assisteren bij reparaties die worden uitgevoerd door een ongeschoolde operator.

Edge-computing

Enorme datastromen zorgen voor knelpunten in de cloud. Met behulp van edge computing worden gegevens gedeeltelijk verwerkt voordat ze de cloud betreden. Deze verwerking betekent dat het analyseplatform beter kan worden belast met analyses, en het betekent dat de latentie aan de kant van de machine wordt verminderd.

IT/OT-convergentie met behulp van MachineMetrics

MachineMetrics begrijpt de kracht van machinegegevens en uw behoefte om uw legacy IT/OT-functionaliteit samen te voegen onder een best-in-class IoT-platform dat speciaal is gebouwd voor fabrikanten. Het MachineMetrics-platform maakt verbinding met elk merk en model apparatuur en de installatie is snel..

Met productiebewaking, conditiebewaking en andere robuuste oplossingen kunt u knelpunten in de productie identificeren en snel handelen. Met realtime gegevensanalyse kunt u uw processen optimaliseren met bruikbare inzichten wanneer ze zich voordoen, en gebruikmaken van gegevens in andere systemen, zoals kwaliteit, onderhoud en offertes.

Neem vandaag nog contact met ons op om erachter te komen hoe MachineMetrics u kan helpen met uw IT/OT-integratie en convergentieprojecten om ze volledig interoperabel te maken.

Industriële technologie

- Uw IoT/OT-beveiligingsproject bouwen:waar te beginnen?

- Vooruitzichten voor de ontwikkeling van industrieel IoT

- Twee industriële IoT-waardeketens

- IT/OT-convergentie:een kans voor een culturele reset

- Van boerderij tot koelkast:een industrieel IoT (IIoT) liefdesverhaal

- De kracht van het industriële internet der dingen ontketenen

- IT/OT-interconnectie

- 5 recente geweldige lezingen in IT/OT-convergentie

- Industrieel IoT is een noodzaak, geen "nice-to-have"

- 7 Industriële IoT-toepassingen

- Alles over een industrieel IoT