Lucht- en ruimtevaart en defensie in beeld:onderdelen van landingsgestellen

Als deel 3 in onze serie over lucht- en ruimtevaartproductie nemen we de fabricage van landingsgestelcomponenten onder de loep met het oog op de ervaring van gereedschapsmakers in samenwerking met enkele van de grootste lucht- en ruimtevaartfabrikanten en onderaannemers in de industrie.

Dit jaar hebben we tot nu toe de diepte ingegaan met de productie van vliegtuigvleugels en motorcomponenten in de lucht- en ruimtevaart en defensie. Nu gaan we de diepte in met onderdelen van het landingsgestel.

Als een van de meest kritieke onderdelen van vliegtuigen dragen landingsgestelsystemen een zware belasting. Letterlijk wordt al het gewicht van een vliegtuig, straaljager of helikopter gedragen door het landingsgestel tijdens het taxiën, landen en opstijgen. En afhankelijk van waar het vliegtuig landt, zoals bijvoorbeeld een vliegdekschip in het midden van de Stille Oceaan, kunnen de materialen waaruit het landingsgestel bestaat, verschillen.

"Het intrekbare landingsgestel dat nu gemeengoed is op commerciële en militaire vliegtuigen, werd voor het eerst ontwikkeld voor het Triad-vliegtuig van Glenn Curtiss in 1911", schrijft het National Air and Space Museum in een blogpost.

Het landingsgestel van een vliegtuig bepaalt hoe het op de grond handelt, maar ook hoe een vliegtuig in de lucht handelt, omdat het andere gebieden beïnvloedt, zoals gewicht, prestaties en betrouwbaarheid.

We praten met drie van de toonaangevende gereedschapsfabrikanten in de industrie om inzicht te krijgen in materiaaluitdagingen en metaalbewerkingsnuances - en bespreken praktijkvoorbeelden waar gereedschap en bewerking een verschil maakten voor lucht- en ruimtevaartmakers.

Materialen die worden gebruikt in moderne landingsgestelcomponenten

Over het algemeen zeggen leveranciers van gereedschappen dat ze twee belangrijke soorten materiaal zien in de grote componenten van het landingsgestel van vandaag, waaronder 300M, een laaggelegeerd staal dat erg hard is, of Ti-5553, een titaniumlegering, die bekend staat om zijn sterkte en hardbaarheid.

Op commerciële vliegtuigen gebruiken Boeing en Airbus beide beide materialen, maar dit hangt af van de belastingseisen van het vliegtuigmodel, zegt Scott Causey, applicatie-ingenieur bij Seco Tools.

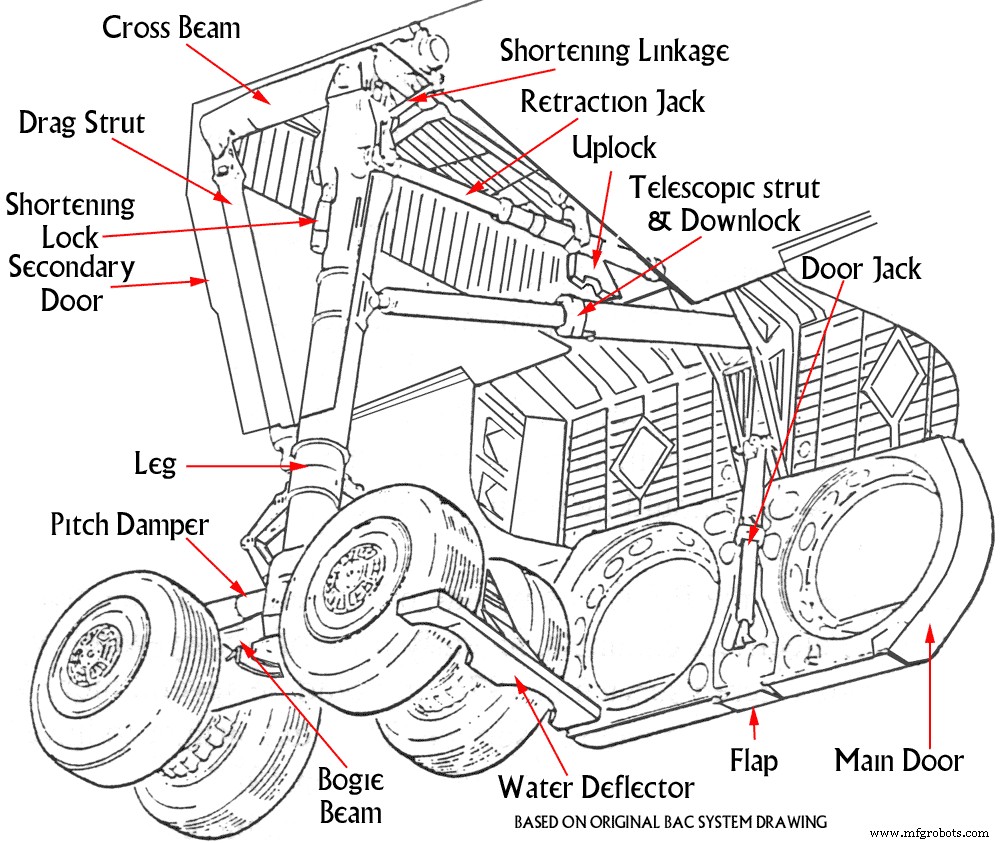

De meeste van deze materiaalsoorten worden gebruikt op allerlei onderdelen van dit landingsgestel, waaronder de vrachtwagenbalk, beugels, koppelverbindingen en de veerpoot, die ook wel de 'hoofdcilinder' wordt genoemd.

Bron:Concordesst.com

Maar er zijn andere materialen die worden gebruikt in andere onderdelen van het landingsgestel, waaronder aluminium, 4340 gelegeerd staal en wat titanium, dat vaak wordt aangetroffen in beugels, beugels en schakels van landingsgestellen, legt Causey uit.

En er zijn andere kleinere componenten in het landingsgestel, waaronder flenzen, zakken, geboorde gaten, geboorde gaten en veel verbindingspunten, zegt Mark Francis, een stafingenieur voor ruimtevaart en defensie bij Kennametal. Een gat kan bijvoorbeeld 8 tot 10 inch in diameter en 36 inch diep zijn. Je hebt specifieke tools en processen nodig om de taak te volbrengen.

"Een ander materiaal dat we zien voor zeer specifieke toepassingen van vliegdekschepen, is het gebruik van AerMet 100 - een moeilijk te bewerken, hoogwaardig staal", zegt Francis. "Het is bestand tegen hoge impactbelastingen, denk aan de breukweerstand en taaiheid die nodig zijn voor een vervoerder die op de korte landingsbaan van een vervoerder landt - en is ook zeer corrosiebestendig met zout en water op de oceaan."

AerMet 100 wordt bijna uitsluitend gebruikt op straaljagers die bestemd zijn voor vliegdekschepen.

Wilt u een technische vraag beantwoorden? Vraag het MSC Metalworking Tech Team op het forum.

Wilt u een technische vraag beantwoorden? Vraag het MSC Metalworking Tech Team op het forum.

De meest uitdagende gebieden van de landingsgestelcomponenten voor machine en fabricage

Zoals je je misschien kunt voorstellen, kunnen de grootste onderdelen van het landingsgestel langzaam worden bewerkt, namelijk vanwege hun grootte. Onderdelen zoals de hoofdcilinder en de vrachtwagenbalk, die gewoonlijk de "asbalk" wordt genoemd, kunnen tot ongeveer 25 voet hoog worden.

Andere moeilijke onderdelen zijn de schuifregelaar, of 'binnencilinder', zegt Causey.

"De ID-boringen op deze onderdelen kunnen wel 70 inch lang zijn", zegt Atul Sharma, ingenieur voor lucht- en ruimtevaarttoepassingen bij Seco Tools. “Ze zijn erg groot en lang. En de tolerantie kan moeilijk vast te houden zijn tijdens het snijden. Vastklemmen kan een uitdaging zijn.”

Alle gereedschapsmakers die we spraken, maakten heel duidelijk dat deze grote onderdelen vaak traag te bewerken zijn. Er wordt aangenomen dat u 300 miljoen materialen kunt bewerken met een hoge oppervlaktevoet per minuut. Maar de realiteit is dat deze grote stukken gewoon te zwaar en te groot zijn - en ze vereisen gespecialiseerde bevestiging om te voorkomen dat de onderdelen gaan trillen en om het meeste uit het snijgereedschap te halen.

Maar vergeleken met veel stuivers, Waspalloys en Rene materialen, zijn deze staal- en titaniummaterialen niet ongelooflijk moeilijk, legt Bill Durow uit, een global engineering project office manager voor ruimtevaart, bij Sandvik Coromant.

“In veel gevallen is het de schaal van de componenten. Ze zijn enorm", zegt Durow. “En niets is uniform. Ze hebben vaak vreemde vormen, dus je kunt het niet per se op een draaibank gooien. Lucht- en ruimtevaartmakers gebruiken vaak een grote boormolen of grote portaalmachines, wat veel tijd kost.”

Bekijk landingsgestelsystemen van ontwerp tot productie en afgewerkt onderdeel. Bron:Safran Landingssystemen

De gereedschapsmakers zien een trend dat sommige lucht- en ruimtevaartfabrikanten afstappen van portaalmachines en boorfrezen naar B-asbewerking en draaifreestoepassingen gebruiken voor minder opstellingen en minder opspanning - en het uitvoeren van 4-tot-5-assige profilering rond de onderdelen.

Maar deze nieuwere methode vereist meer programmering - en nieuw denken over het snijden van geometrieën om de efficiëntie bij de productie van landingsgestellen te vergroten. Het is niet ongebruikelijk dat het landingsgestel maanden in beslag neemt van begin tot eind.

Wat is er nieuw in de ruimtevaart? Innovatie in additieve productie. Lees " De verbazingwekkende evolutie van 3D-printen in de ruimtevaart en defensie .”

Landgestel machinaal bewerken in de echte wereld

Hier zijn drie voorbeelden van echte landingsgestelonderdelen en componenten die werden gemaakt waarbij de juiste tooling of een nieuwe aanpak een impact had.

Torsiekoppeling

Uitdaging: Een klant van Seco Tool worstelde met een torsiekoppeling - een deel van het landingsgestel dat de binnenste en buitenste cilinders aan elkaar koppelt - tijdens het snijden van 10-2-3 titaniummateriaal. Cyclustijden waren 60 uur met zes verschillende opstellingen. De klant liep altijd erg achter met de levering van de onderdelen en stond op het punt zijn contract met een OEM te verliezen.

Oplossing: Seco Tools werkte samen met de klant en partners om de bewerking van de klant aan te pakken via een partnerschap met DMG Mori. Seco Tools hielp bij het vinden van een geheel nieuwe aanpak, helemaal opnieuw beginnen met tekeningen, modellen en gereedschappen.

Resultaat: De klant verminderde het aantal opstellingen voor het maken van onderdelen en gereedschappen van zes naar twee, en verkortte de cyclustijden van 60 uur naar 23 uur, oftewel 62 procent. Het verhoogde de productie en zorgde ervoor dat de levering van onderdelen op tijd kon plaatsvinden. Uiteindelijk stelde de oplossing de lucht- en ruimtevaartfabrikant in staat zijn contract te behouden.

Gereedschap ontworpen voor het materiaal

Uitdaging: Een 400-pond gesmeed landingsgestelonderdeel gemaakt van Ti-5553 brandde door gereedschap voor een Kennametal-klant. De klant programmeerde elke 30 minuten een gloednieuwe gereedschapswissel. Als je klaar bent, is dit onderdeel ongeveer 210 pond. Maar dit titanium materiaal had een alfabehuizing die moeilijk te doorbreken was.

Oplossing: Kennametal gebruikte frezen met een helixontwerp met 8-zijdige wisselplaten en boren die speciaal zijn ontworpen voor deze specifieke en taaie titaniumsoort.

Resultaat: De voorbewerkingstijd ging van 25 uur naar 15 uur. De cyclustijd werd met 40 procent verminderd. De standtijd werd met 300 procent verhoogd:gereedschappen gingen nu 120 minuten mee voordat een nieuwe snijkant nodig was.

Een frisse benadering met een bestaande tool

Uitdaging: Onderdelen voor onderdelen van het landingsgestel kregen veel 5-assige en gereedschapsbewegingen omdat een bestaand gereedschap de achterkant van het inzetstuk oppakte - en de schroef afbrak omdat het mes een oogvergrendeling had om het strak te houden. De luchtvaartklant moest zijn productie te vaak stopzetten, omdat onderdelen te veel handmatige tussenkomst en babysitten vergden. De dingen gingen te langzaam.

Oplossing: Sandvik Coromant paste een gereedschap toe dat oorspronkelijk was ontworpen voor het machinaal bewerken van bladen bij horizontale bewerking en paste het toe op deze verticale toepassing - en stelde voor om het gereedschap te hellen of te "genezen" zodat het een klein beetje, twee tot drie graden, werd opgetild om terugsnijden van het gereedschap te voorkomen . Het gebruikte ook technieken voor ronde bossing en het presteerde erg goed.

Resultaat: Proces beveiliging. De insert-beweging ging weg. Insteekschroeven braken niet meer. En de klant was in staat om te stoppen met het babysitten van het proces en over te gaan naar een meer 'lights out'-productieomgeving. De operators konden tegelijkertijd aan meerdere machines werken.

Hoe gaat u om met de kortere cyclustijd in uw lucht- en ruimtevaartproductie? Praat met je collega's in de metaalbewerkingsforum

Industriële technologie

- Additive Manufacturing met composieten in de lucht- en ruimtevaart en defensie

- Midwest Defense Forum:DOD Insights en leveranciersmatchmaking

- De complexe risicofactoren voor ruimtevaart en defensie

- De verbazingwekkende evolutie van 3D-printen in de ruimtevaart en defensie

- Ruimtevaart in focus:boren en frezen van CFRP-composieten

- Nieuwe wegen naar omzetgroei ontwikkelen met IIoT voor OEM's in de lucht- en ruimtevaart en defensie

- De 4 grote uitdagingen waarmee de OEM-industrie voor lucht- en ruimtevaart en defensie wordt geconfronteerd

- Industrie 4.0-implementatie-uitdagingen in de lucht- en ruimtevaart- en defensieproductie

- Componenten van printplaten en hun toepassingen

- De markt voor onderdelen voor lucht- en ruimtevaartcomponenten en precisievliegtuigen:

- PCB-testen:een focus op in-circuit en functionele tests