Wat is kunststofextrusie:een definitieve procesgids?

Kunststoffen zijn overal vanwege hun veelzijdigheid, lange levensduur en eenvoudigere productievereisten. Kunststofextrusie is, samen met spuitgieten, een van de meest voorkomende processen voor productie van grote volumes. Over het algemeen is extrusie gebruikelijk voor doorlopende profielen die buizen, buizen, deurprofielen en andere omvangrijke items gebruiken.

Industriële toepassingen van kunststofextrusie begonnen meer dan een eeuw geleden en gingen met de tijd verder. Zelfs vandaag de dag is het de go-to-methode voor veel kunststofproductieprojecten omdat het eenvoudig, efficiënt en nauwkeurige resultaten oplevert.

De volgende tekst gaat in op de basisprincipes van het kunststofextrusieproces. De voordelen, beperkingen, typen en ten slotte de algemene toepassingen in verschillende industrieën.

Een overzicht van kunststof extrusie

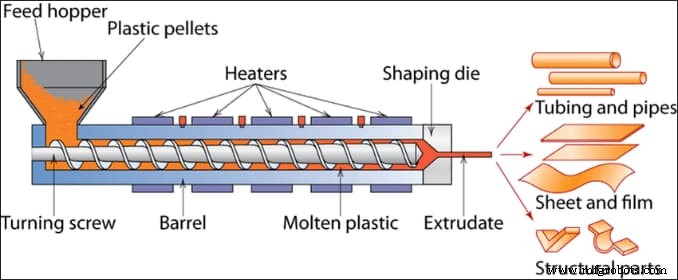

Kunststof extrusie is een proces waarbij korrelige stukjes kunststof door verschillende onderdelen van de extruder gaan om met behulp van warmte en druk in een doorlopend profiel terecht te komen. Om het proces beter te begrijpen, is het belangrijk om eerst de extruder te begrijpen en te begrijpen hoe deze werkt.

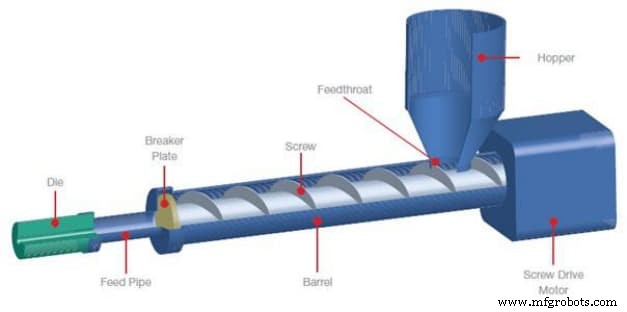

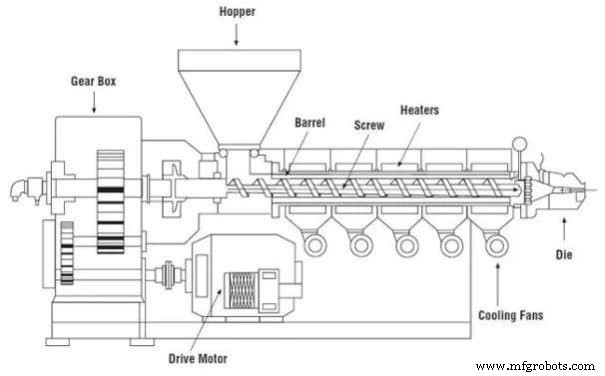

De bovenstaande afbeelding is een gewone plastic extruder die de volgende componenten heeft:

- Hopper: Dit is de eerste fase van de plastic extruder. Hopper slaat het plastic op in granulaten en houdt het klaar voor de volgende fase van het proces.

- Voedselkeel: De invoerhals leidt het komende plastic uit de trechter naar het vat.

- Breekplaat: Dit onderdeel fungeert als een filter voor het vat en helpt de druk te behouden

- Vat: Dit is een verwarmd onderdeel dat het plastic zachter maakt en dicht bij het smeltpunt brengt. Bovendien dwingt de roterende schroef in de loop het materiaal naar de toevoerleiding.

- Aanvoerpijp: Fungeert als een kanaal voor het gesmolten plastic dat uit het vat komt

- Sterven: Dit is het stijve metalen deel waar het materiaal doorheen wordt geduwd om het gewenste profiel te krijgen.

- Koelsysteem: Tot slot de laatste fase waarin het extrusieprofiel stolt door snelle afkoeling.

Hoe werkt plastic extrusie?

Het plastic extrusieproces begint met het vullen van de trechter met kleinere plastic stukjes die eenvoudiger te verwerken zijn. De invoerhals gebruikt de zwaartekracht om dat plastic naar het vat over te brengen voor verdere verwerking.

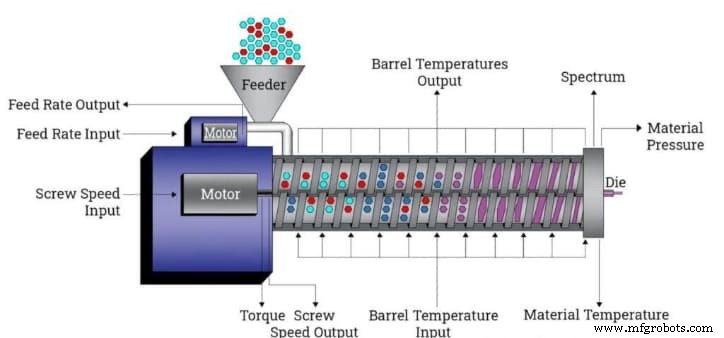

Wanneer het materiaal het vat binnenkomt, begint het te worden opgewarmd door middel van ten minste drie intensiteitszones, waar de temperatuurintensiteit toeneemt naarmate je verder weggaat van de invoeropening.

Naarmate de temperatuur stijgt, gebruikt het vat een continu roterende schroef om het gesmolten plastic naar het volgende onderdeel van de machine te duwen. De schroef en druk creëren bovendien warmte, zodat de intensiteitszones zelf in principe niet zo heet hoeven te zijn als de verwachte extrusietemperatuur, waardoor energie wordt bespaard en het extrusieproces wordt vergemakkelijkt.

Het vloeibare plastic verlaat het vat via een scherm dat wordt ondersteund door de brekerplaat. Dit scherm verwijdert vreemde stoffen uit het materiaal en handhaaft de interne druk. Het materiaal gaat door een toevoerleiding naar de uniek vervaardigde matrijs, die dezelfde vorm heeft als het extrusieprofiel dat u van het project wilt.

Op het moment dat het door de matrijs wordt gedrukt, creëert het gesmolten materiaal dezelfde vorm als de matrijsopening, wat het extrusieproces voltooit.

Wanneer het extrusieprofiel volledig door de matrijs is gegaan, wordt het gekoeld in een waterdouche of door middel van een stel koelrollen om ervoor te zorgen dat de vorm van uw thermoplastisch extrusieprofiel permanent wordt.

Plastic extrusie door de geschiedenis

Extrusie is altijd een productieproces met grote volumes geweest. Het begon in Duitsland toen Paul Troester de eerste plastic extruder creëerde. Sindsdien zijn de basisprincipes van het proces niet veel veranderd.

Er is echter veel verbetering in het proces als het gaat om de efficiëntie en de mogelijkheden voor materiaalbehandeling. In het verleden konden extrusiemachines alleen bepaalde soorten kunststoffen aan en hadden ze veel eisen. Na verloop van tijd is deze verbeterde, en vandaag de dag, plastic extrusie veelzijdiger, flexibeler en in staat om verschillende soorten plastic samen te verwerken.

Een ander veelvoorkomend probleem met geëxtrudeerde kunststoffen is het feit dat ze niet over de juiste mechanische eigenschappen en sterkte beschikken. Dit was in het verleden een groot probleem, maar nieuwe ontwikkelingen in de technologie verbeterden de zaken. Tegenwoordig is extrusie van kunststof op maat het favoriete proces omdat het de kwaliteit, consistentie en functionaliteit levert die u verwacht van moderne industriële toepassingen.

Verschillende soorten kunststof extrusieprocessen

Het type extrusieproces waarmee u te maken heeft, hangt af van de vorm van de matrijs. Hoewel het fundamentele proces van plastic extrusie hetzelfde blijft, kunt u met de verschillende soorten processen efficiënt omgaan met de complexiteit en de fijne kneepjes van het omgaan met verschillende vormen.

Hier zijn de 4 belangrijkste soorten kunststofextrusieprocessen die de industrieën tegenwoordig gebruiken.

1 – Extrusie van buizen

Dit proces is voor lange buizen, pijpen en andere soortgelijke items. Over het algemeen wordt het verwerken van holle apparatuur moeilijker. Desondanks blijft dit extrusieproces hetzelfde totdat je de matrijs bereikt. In dat stadium gebruikt het proces positieve interne druk om de hogere vermogensvereisten van het omgaan met holle onderdelen te overwinnen.

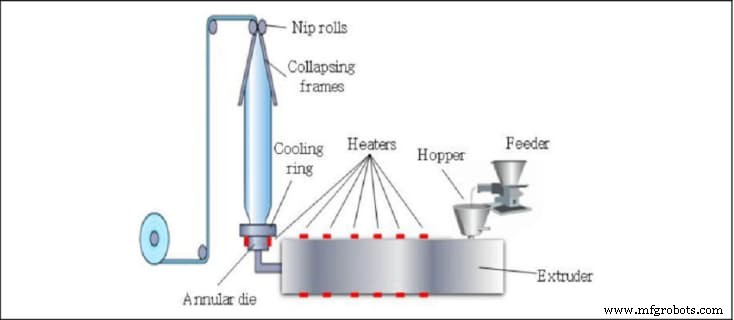

2 – Extrusie van blaasfilm

Het extrusieproces van de blaasfilm is vrij gebruikelijk omdat het veel alledaagse voorwerpen zoals boodschappentassen en ander verpakkingsmateriaal creëert. Nogmaals, het proces is net als elk ander type extrusie (zoals het aluminium extrusieproces). Het belangrijkste verschil zit hem echter in de matrijsfase, waar het materiaal door afkoeling gaat voordat het de matrijs verlaat.

In dat stadium stolt het materiaal niet volledig. Daarom doorloopt het later een extra proces van expansie door te blazen. Het proces is alleen beperkt tot dunnere plastic films. Voor dikkere vellen moet je een ander proces doorlopen.

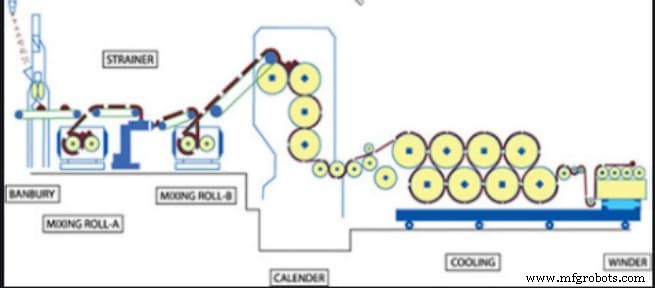

3 – Extrusie van filmvellen

Dit proces lijkt sterk op de eerder genoemde blaasfilmextrusie. Het is echter voor werkstukken die te dik zijn om te blazen. In dat geval doorloopt het materiaal een trek- en rolproces om de vorm te krijgen die je nodig hebt.

Het walsproces koelt ook het plastic af en laat het permanent stollen. Over het algemeen kunt u met dit proces gemakkelijk ijsdozen, sapkartons, wijnkisten en andere dikkere plastic verpakkingen maken.

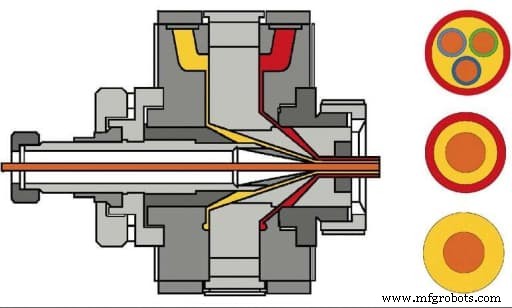

4 – Extrusie van overjas

Het volgende type extrusie is voor isolatiedraden en andere soortgelijke toepassingen waarbij je iets volledig bedekt met plastic. Het proces is eenvoudig. Je trekt het materiaal dat de coating nodig heeft door de matrijs om het een plastic omhulsel te geven.

Afhankelijk van uw eisen en toepassing heeft u mogelijk ook hechting tussen het kunststof en het materiaal nodig. In dat geval hoeft u alleen maar drukgereedschap te gebruiken. Deze eenvoudige toevoeging oefent voldoende druk uit op het materiaal om een uitstekende hechting te bieden die lang meegaat.

Soorten plastic extruders

Als u overweegt te investeren in een plastic extruder, heeft u de mogelijkheid om met een enkele schroef of een dubbele schroefextruder te gaan. Beide apparaten hebben dezelfde mogelijkheid om alle eerder besproken processen uit te voeren. Het type extruder kan echter van invloed zijn op uw productiesnelheid, mengvermogen en algehele flexibiliteit van bewerkingen.

Hier zijn de details van wat elk soort extruder op tafel brengt.

Enkelschroefsextruder

Zoals hun naam al doet vermoeden, zijn enkelschroefsextruders eenvoudige constructies met één roterende schroef in het vat. Over het algemeen zijn enkelschroefsextruders ideaal voor situaties waar u eenvoudige profielen zoals buizen en platen nodig heeft. Hoewel machines met één schroef redelijk goed werken, zijn ze een beetje traag, mengen ze niet goed en zijn ze misschien niet de beste keuze voor een gecompliceerde vorm.

Tweelingschroefextruders

Zoals hun naam doet vermoeden, hebben dubbelschroefsextruders parallelle schroeven in het vat. Afhankelijk van de toepassing kunnen de dubbele schroeven in dezelfde of verschillende richtingen draaien. Vanwege hun ontwerp bieden dubbelschroefsextruders meer stabiliteit, uitlaatprestaties, snelheid en mengprestaties.

Voordelen van kunststof extrusie

Extrusie is een populaire productiemethode voor grote volumes die de perfecte combinatie van veelzijdigheid, flexibiliteit en consistentie biedt. Hier zijn enkele van de belangrijkste voordelen van het extrusieproces voor plastic.

- Kosteneffectiviteit: In vergelijking met andere processen is extrusie behoorlijk kosteneffectief. Over het algemeen worden kunststof onderdelen ontwikkeld met spuitgietservice of extrusie. Extrusie heeft echter geen uitgebreide gereedschapsvereisten en is veel eenvoudiger, wat resulteert in lagere kosten. Bovendien kunnen extrusiemachines ook continu draaien zonder pauzes, wat een 24-uurs productie biedt om de kans op voorraadtekorten te verkleinen.

- Ongeëvenaarde flexibiliteit: Zolang er een consistente doorsnede is, kunt u met het kunststof extrusieproces elke vorm of profiel maken. Van complexe vormen tot platen, buizen en andere producten, extrusie kan bijna alle soorten ontwerpen opleveren.

- Wijzigingen: Voor het koelproces blijft hete kunststof vrij kneedbaar. Dit betekent dat u gemakkelijk andere vormbewerkingen kunt uitvoeren om er zeker van te zijn dat het eindproduct de maat heeft die u nodig heeft.

De belangrijkste toepassingen van kunststof extrusie

Als een van de belangrijkste methoden voor het maken van plastic onderdelen, zijn de algemene toepassingen van het extrusieproces te wijdverbreid. De volgende zijn echter enkele van de meest prominente gebieden waar kunststofextrusietechnologieën een integrale rol spelen.

Buizen en Buizen

Buizen en pijpen behoren tot de meest voorkomende kunststof extrusieproducten. De matrijsvereisten zijn ook het eenvoudigst, omdat het enige dat u nodig hebt een eenvoudig cilindrisch profiel is. PVC-buizen zijn ook heel gebruikelijk in de industrie, maar u kunt ook andere alternatieven vinden. Welk materiaal je ook gebruikt, de kans is groot dat buizen en pijpen door kunststofextrusie zijn gegaan.

Draadisolatie

Kunststoffen hebben van nature uitstekende elektrische isolatie-eigenschappen. Bovendien maken hun natuurlijke flexibiliteit en thermische stabiliteit ze een perfecte keuze voor het isoleren van stroomdraden en mantels. Over het algemeen gebruiken de meeste mantel- en isolatiewerkzaamheden het extrusieproces omdat dit het gemakkelijkst is en langdurige resultaten oplevert.

Vensters

Raamkozijnen zijn een andere veel voorkomende toepassing van geëxtrudeerde kunststoffen. Veel mensen gebruiken daarvoor PVC omdat het lang meegaat en van nature bestand is tegen UV-straling van de zon.

Deuren

Net als de ramen zijn deurkozijnen een andere veel voorkomende toepassing van extrusie vanwege hun continue profiel en constante doorsnede. Nogmaals, PVC is behoorlijk populair als het gaat om deurkozijnen en andere huishoudelijke hulpstukken vanwege zijn stabiliteit en superieure mechanische eigenschappen.

Jaloezieën en tinten

Dit is een ander klassiek voorbeeld van hoe vaak extrusie is. Jaloezieën en tinten hebben vaak meerdere identieke slots die gecombineerd worden voor functionaliteit. Extrusie van polystyreen, een populaire plastic keuze, kan je de faux-houten look geven die je vaak ziet bij gewone jaloezieën.

Schoonmaakapparatuur

Ruitenwissers, vloertrekkers en andere reinigingsapparatuur gebruiken plastic voor hun handgrepen. Sommige producten hebben zelfs een rubberachtig plastic dat een betere reiniging biedt en je hebt extrusie nodig om ze in grote volumes te maken.

RapidDirect:de beste keuze voor hoogwaardige kunststof extrusiediensten

Kunststof extrusie is een veelvoorkomende keuze vanwege de relatieve eenvoud, kosteneffectiviteit en veelzijdigheid. Dat betekent echter niet dat iedereen met het proces aan de slag kan. De extrusietechnologieën hebben meerdere vereisten, ontwerpvereisten en andere belangrijke overwegingen die consistente resultaten garanderen. Bovendien moet je ook investeren in meerdere soorten apparatuur en andere instellingen om aan de slag te gaan.

Voor kleine tot middelgrote bedrijven is het onpraktisch om zoveel tijd en middelen te investeren. Voor hen is een uitgebreide en ervaren extrusieservice zoals RapidDirect de beste keuze.

Bij RapidDirect willen we meer zijn dan alleen een eenvoudige dienstverlener. Wij zijn een one-stop-shop voor al uw productiebehoeften, van de ontwerpfase tot de optimalisatie. We hebben de nieuwste machines en het meest ervaren team om de beste combinatie van kwaliteit, betrouwbaarheid en prestaties in de kortst mogelijke tijd te leveren.

Wat RapidDirect onderscheidt, is het complete online offerteplatform. We hebben het meest geavanceerde systeem dat u onmiddellijk een offerte voor uw project levert.

Voeg eenvoudig uw ontwerpen en andere specificaties voor het project toe en we nemen contact met u op met de verwachte kosten om aan de slag te gaan. Niet alleen dat, maar we bieden ook een gratis Design for manufacturing (DFM)-rapport om u te helpen uw ontwerp te optimaliseren en het hele proces te stroomlijnen voor de beste resultaten.

Bonus:kunststof versus aluminium extrusie

Extrusie is niet alleen beperkt tot kunststoffen. U kunt het proces ook gebruiken voor metalen onderdelen met een doorlopend profiel. Over het algemeen is aluminium een van de meest voorkomende metalen die door het extrusieproces gaan vanwege de sterkte, dichtheid, recycleerbaarheid en andere mechanische eigenschappen van het materiaal.

Tegenwoordig is aluminiumextrusie een veelgebruikt productieproces dat producten maakt zoals staven, rails, pijpen, koellichamen en tal van andere items. Over het algemeen geldt de eis dat uw materiaal een doorlopend profiel en een gelijkmatige doorsnede heeft, ook voor aluminium.

Bovendien is een belangrijk onderscheid tussen het kunststof extrusieproces en aluminium extrusie de temperatuur.

In tegenstelling tot kunststoffen kan aluminiumextrusie zowel warm als koud zijn. Koude extrusie levert over het algemeen materialen op met een hoge sterkte, maar vereist meer kracht. Daarentegen vindt hete extrusie plaats tussen 350 o C tot 500 o C, dat gemakkelijker te verwerken wordt maar ten koste gaat van de mechanische eigenschappen.

Industriële technologie

- Wat is impactextrusie?

- Wat is extrusieblaasvormen?

- Knelpunten in de productie – een definitieve gids

- Wat is plastic? Veelgestelde vragen

- Wat zijn de voordelen van zandstralen?

- Wat is poedermetallurgie? - Definitie en proces?

- Wat is een gids voor exotherm lassen? - Proces en gebruik

- De basis van kunststofextrusie:proces, materialen, toepassingen

- Wat zit er in het productieproces?

- Wat is CNC-tappen?

- Extrusieproces begrijpen