Klinken versus lassen:de juiste methode kiezen om plaatwerkdelen te verbinden

Lassen en klinken zijn algemeen populaire verbindingsprocessen om twee stukken metaal samen te smelten en ze hebben verschillende toepassingen en eigenschappen. Daarom, als u een onderdeel ontwerpt dat u moet samenvoegen om een compleet object te vormen, is het van cruciaal belang om de vergelijking tussen klinken en lassen te begrijpen. Dit artikel rechtvaardigt verder de definitie, de voor- en nadelen, en toepassingen van lassen en klinken die u zullen helpen sterkere en duurzame onderdelen te krijgen. Laten we erin duiken.

Wat is klinken?

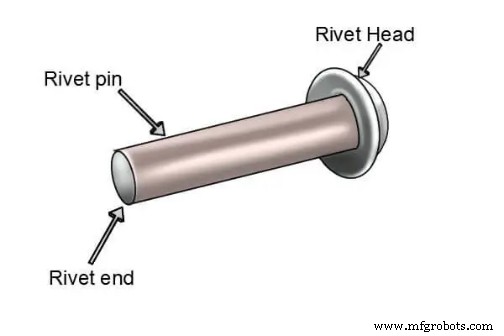

Klinken is een semi-permanente en niet-thermische verbindingsmethode waarbij een mechanische bevestiger/klinknagel (een metalen onderdeel met een koepelvormige kop) wordt gebruikt om plaatmetalen onderdelen te verbinden.

Klinken omvat het boren van een gat in de twee plaatmetalen delen die u aan elkaar wilt koppelen en het installeren van een klinknagel. De installatie hangt af van het type klinknagels waarmee u werkt, omdat u mogelijk de klinknagels in het gat moet plaatsen, boren of ponsen.

Na het installeren van de klinknagels in het gat, moet u de staart van de klinknagel vervormen. Dit kan worden bereikt door erop te slaan of te breken. Samen met de gevormde kop voorkomt de afgeplatte staart het verwijderen van de klinknagels.

Soorten geklonken verbindingen

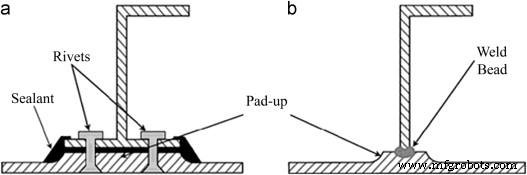

Geklonken verbindingen worden gemaakt door een klinknagel in een geboord gat in de twee plaatwerkdelen te steken. Er zijn echter drie hoofdcategorieën van geklonken verbindingen.

Gebaseerd op plaatsing van klinknagels

Er zijn twee soorten klinknagelverbindingen op basis van de plaatsing:

- Schootgewricht :U kunt een overlapverbinding maken door de twee plaatmetalen delen te overlappen en een klinknagel op het overlappende gedeelte te installeren. Lapverbindingen kunnen enkel of dubbel zijn, afhankelijk van het aantal klinknagels dat u gebruikt.

- Butt Joint :U kunt een stootverbinding maken door twee componenten tegen elkaar te stoten (vandaar de naam stootverbindingen) en met extra materiaal (een afdekplaat of band) deze aan één kant of aan beide kanten te overbruggen. Vervolgens klink je de afdekplaat vast.

Op basis van aantal afdekplaten

Afdekplaten zijn materialen die u op de werkstukken plaatst om ze zo vast te houden dat u er doorheen kunt boren. Deze categorie klinknagelverbindingen is voor stootverbindingen.

- Koppelverbinding met enkele riem :Om een enkele bandstootverbinding te vormen, plaatst u de hoofdplaten tegen elkaar zonder dat ze elkaar overlappen. Plaats vervolgens een afdekplaat aan een kant van de hoofdplaat en klink deze vast.

- Dubbele riem Butt Joint :Dit is hetzelfde als de stootverbinding met enkele riem. Het enige verschil is dat de twee zijden een afdekplaat hebben. Gebruik twee afdekplaten die aan de andere kant van de twee plaatmetalen delen zijn geplaatst en klink elke afdekplaat vast.

Gebaseerd op de plaatsing van de klinknagels

Deze categorie richt zich op de plaatsing van de klinknagels die u hebt gebruikt bij het verbinden van de plaatwerkdelen. Er zijn twee soorten:

- Ketting geklonken verbinding :Om de klinknagelverbindingen van de ketting te vormen, moet u ervoor zorgen dat de rijen klinknagels precies tegenover elkaar en in rechte lijnen liggen.

- Zigzag geklonken verbinding :In tegenstelling tot de stootverbinding van de kettingriem, vullen de rijen klinknagels van de Zig Zag Riveted Joint elkaar niet aan.

Voor- en nadelen van klinken

Klinken is een populaire verbindingsmethode in de meeste plaatbewerkingsdiensten. Het heeft echter zijn voor- en nadelen.

Pluspunten

- Klinken is een methode voor het verbinden van metalen zonder warmte

- Meer geschikt voor ongelijke en non-ferro metalen onderdelen.

- Flexibel ontwerp

- Het is efficiënter en betrouwbaarder

- Het is gemakkelijk om kwaliteitscontrole uit te voeren

- Demontage leidt niet tot beschadigde geklonken onderdelen

Nadelen

- Hoge totale kosten

- Toename van het totale gewicht

- Geklonken verbindingen maken meer geluid.

- Corrosie kan optreden in het geklonken gebied, wat leidt tot hogere onderhoudskosten

- Door gaten worden platen zwak

Wat is lassen?

Lassen is een thermisch proces dat wordt gebruikt bij het verbinden van twee vergelijkbare of ongelijke metalen onderdelen. Het is een permanent proces waarbij het metaal wordt uitgelijnd, de metalen onderdelen worden gesmolten en gekoeld zodat de onderdelen stijve verbindingen kunnen vormen.

Er zijn veel lasprocessen die u kunt gebruiken om twee plaatwerkdelen aan elkaar te koppelen. Dit zijn de populaire methoden:

· Afgeschermd metaalbooglassen (SMAW)

SMAW of stick-lassen is een lastechniek waarbij een flux-gecoate elektrode wordt gebruikt die is aangesloten op een stroombron om de plaatmetalen onderdelen te lassen.

De gesmolten elektrode vult de ruimte tussen de twee te verbinden plaatdelen. De flux smelt samen met de elektrode, maar vormt gas en slak, die de gesmolten elektrode en de elektrische boog beschermen.

Stoklassen is een eenvoudige, draagbare en goedkope methode die geschikt is voor het lassen van ferromaterialen zoals laag- en hooggelegeerd staal, koolstofstaal, gietijzer en nikkellegeringen.

· Gaswolfraambooglassen (GTAW)

GTAW, ook bekend als TIG-lassen (tungsten inert gas), is geschikt voor ferro- of non-ferrometalen zoals roestvrij staal, aluminium en titanium. Het omvat het gebruik van een wolfraamelektrode om het werkstuk te smelten, waardoor een vloeistofpoel ontstaat die zich bij het stollen voegt.

TIG-lassen gebruikt geen flux en vereist grote precisie. Het produceert echter sterke en hoogwaardige lasverbindingen.

· Gasmetaalbooglassen (GMAW)

Deze techniek is de meest gebruikte lastechniek die wordt gebruikt bij het lassen van veel materialen. GMAW, ook wel MIG-lassen (Metal Inert Gas) genoemd, is een halfautomatische of volautomatische methode waarbij een continue massieve draadelektrode (vergelijkbaar met de werkstukken) wordt gebruikt om de werkstukken aan elkaar te lassen. Het gaat ook gepaard met een beschermgas dat hen beschermt tegen verontreinigingen. In tegenstelling tot andere methoden, produceert het geen klap en is het continu.

· Vloeistofkernbooglassen (FCAW)

Vloeistofbooglassen (FCAW) is een lasproces buitenshuis dat geschikt is voor het werken met dikke en verontreinigde materialen van gietijzer, roestvrij staal, koolstofstaal, hoog-nikkellegeringen en laaggelegeerd staal.

Het gaat om het gebruik van een continue holle draadelektrode met een fluxverbinding. Het produceert ook slakken, die moeten worden verwijderd om het gelaste onderdeel er beter en schoner uit te laten zien.

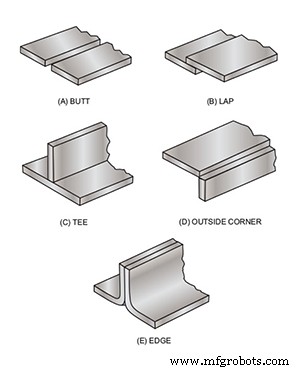

Soorten gelaste verbindingen

Lasverbindingen worden gemaakt door een klinknagel in de geboorde gaten van de twee plaatwerkdelen te steken. Veelvoorkomende lasverbindingen zijn:

- Stompverbindingslassen :Stomplassen is het meest voorkomende en rechttoe rechtaan type lasverbinding. Het houdt in dat de aan elkaar gelaste metalen in hetzelfde vlak worden geplaatst voordat ze worden gelast.

- Lasverbindingen voor lassen :Laplasverbindingen zijn gemodificeerde stompe verbindingen die worden gevormd door de plaatmetalen te overlappen en aan één of beide zijden aan elkaar te lassen. Het zijn de meest geschikte lasverbindingen voor plaatwerk met verschillende diktes.

- T-stuk lassen :T-lasverbindingen worden gemaakt door de twee materialen elkaar in een hoek van 90° te laten kruisen. Het ene plaatwerkdeel wordt in het midden van het andere plaatwerkgedeelte geplaatst om een T-vorm te vormen (vandaar de naam Tee-lasverbindingen).

- Hoekverbinding lassen :Hoekverbindingen zijn vergelijkbaar met T-gelaste verbindingen, hoewel de locatie van het metaal op de hoek is. Dit leidt tot de vorming van een L-vorm

Voor- en nadelen van lassen

Lassen is de meest populaire methode bij het vergelijken van klinknagels versus lassen. Lassen heeft echter zijn voor- en nadelen.

Pluspunten

- Gelaste verbindingen zijn solide

- Geschikt voor vergelijkbare en ongelijksoortige materialen

- Ze zijn esthetisch beter omdat ze een glad uiterlijk vormen

- Er zijn verschillende vormen en richtingen om te werken

Nadelen

- Ze hebben broze gewrichten met minder vermoeiingssterkte

- Extra spanning door vervorming

- Er zijn vakmensen nodig, wat de arbeidskosten kan opdrijven

- Vereist elektriciteit, wat de operationele kosten kan opdrijven

Verschillen tussen lassen en klinken

Zowel lassen als klinken hebben voor- en nadelen en zijn geschikt voor veel producten. Een enkel verschil tussen klinken en lassen kan echter bepalen voor welk type product elke methode van toepassing is. Hier zijn enkele verschillen tussen beide methoden en hoe u de juiste kunt kiezen.

· Materialen

De twee verbindingsprocessen zijn geschikt voor gelijkaardige en ongelijksoortige materialen. Klinken is echter de betere methode als u ongelijksoortige materialen wilt verbinden. In tegenstelling tot lassen, houdt het geen rekening met het smeltpunt van de plaatwerkdelen - een essentieel onderdeel van het lassen.

· Snelheid

Dit is een significant verschil tussen klinken en lassen. In vergelijking met klinken heeft lassen een hogere productie-efficiëntie. Het is een geautomatiseerd proces, ideaal voor het verbinden van verschillende metalen onderdelen. Klinken daarentegen vereist verschillende processen, waaronder het boren van gaten, het bevestigen en het afvlakken van klinknagels.

· Kosten

In termen van totale kosten is klinken een duurdere methode dan lassen. Hoewel de klinknagels lage prijzen hebben, zijn de totale kosten van het klinken hoger. Dit gebeurt door de opeenstapeling van materiaal-, operationele en arbeidskosten.

· Kracht

Lassen produceert een permanente en stijve verbinding die sterker is dan geklonken verbindingen. Daarom zijn ze ideaal voor het verbinden van metalen die worden gebruikt bij het maken van stijve frames. De sterkte van de gewrichten is een enorm verschil. Daarom is lassen de betere methode in producten die dergelijke eigenschappen vereisen.

· Veiligheid

Beide methoden zijn tot op zekere hoogte veilig. Omdat de meeste lasprocessen geautomatiseerd zijn, is lassen echter veiliger. Een andere invalshoek zou zijn om het gebruik van warmte te overwegen, en hier is klinken de veiligere keuze.

· Toepassingen

Klinken wordt gebruikt in de vliegtuigindustrie, bruggenbouw, scheepsbouw en de productie van consumentenproducten. Lassen is geschikt voor het maken van componenten in de elektrische industrie, lucht- en ruimtevaartindustrie en defensie-industrie.

Is lassen beter dan klinken?

De betere verbindingsmethode voor plaatwerkdelen hangt af van wat u wilt. Daarom, in plaats van te zoeken naar een betere methode, moet u de factoren begrijpen die bij beide methoden een rol spelen. Daarom is het beter om te gaan met de vraag "wanneer te kiezen om te lassen of te klinken."

Wanneer kiezen voor lassen

Hieronder staan een paar voorwaarden waarmee u rekening moet houden bij het kiezen om te lassen:

– Gewichtsgevoeligheid

Als u een product probeert te maken en gevoelig bent op basis van gewicht, is lassen de betere optie. In tegenstelling tot klinken, verhoogt het het uiteindelijke gewicht van het product niet in de mate van klinken, omdat er geen andere materialen worden toegevoegd bij het samenvoegen van het plaatwerk.

– Efficiëntie

Als u efficiëntie op prijs stelt, is lassen ook de betere verbindingsmethode om te overwegen. De betrokken processen zijn grotendeels geautomatiseerd, waardoor het sneller en gemakkelijker is om twee metalen samen te voegen. Ook is het niet nodig om te boren, bevestigingsmiddelen te maken, enz.

– Esthetiek

Lassen is de meest esthetische methode omdat het na de nabewerking een glad oppervlak oplevert. Dit is in tegenstelling tot klinken, waar veel mensen het uitpuilen van de klinknagel als esthetisch onaantrekkelijk vinden.

– Kracht van het gewricht

Lassen leidt tot een permanente en stijve verbinding die sterker is dan geklonken verbindingen. Gelaste verbindingen zijn sterke, duurzame en stijve frames. Daarom zijn ze de betere methode om producten te maken met sterkte en stijfheid.

– Verschillende vormen

Lassen is de meest geschikte methode bij het werken met verschillende vormen. In tegenstelling tot klinken, kunt u cilindrische metalen onderdelen samenvoegen met behulp van een van de hierboven genoemde processen.

Wanneer kiezen voor klinken

Hoewel lassen de meest populaire methode is, moet u in sommige situaties klinken. Hieronder vindt u een aantal voorwaarden voor het kiezen van klinken boven lassen in de plaatbewerking.

– Soorten materialen

Bij het werken met ongelijksoortige materialen met verschillende smeltpunten, is lassen misschien niet de beste methode, aangezien plaatwerkers rekening moeten houden met het smeltpunt. Klinken is echter de betere methode, omdat u alleen in het materiaal hoeft te boren en de klinknagel of bevestiger hoeft te bevestigen.

– Warmtebehoefte

Voor materialen die geen warmte nodig hebben, is klinken de betere methode. Aluminium is bijvoorbeeld thermisch niet stabiel en het verbinden van meerdere aluminium plaatwerkdelen met hoge hitte is meestal niet aan te raden. Daarom zijn klinknagels meer geschikt voor aluminiumproducten, zoals te zien is in keukengerei.

– Demontage

Geklonken producten kunnen worden gedemonteerd zonder schade aan elk onderdeel. Daarom is de verbindingsmethode geschikt voor onderdelen die een verdere kwaliteitscontrole nodig hebben of onderdelen die constant worden vervangen vanwege corrosie. Dit in tegenstelling tot lassen, waarbij de verbindingen permanent zijn, waardoor het een van de belangrijke voordelen is van klinken ten opzichte van puntlassen in sommige producten.

– Flexibel ontwerp

In termen van flexibiliteit kan alleen het bovenste percentiel flexibiliteit introduceren bij het lassen. Klinken is de betere methode om een product te bewerken zonder de structurele integriteit te verliezen.

Conclusie

Er zijn veel verbindingsmethoden voor plaatwerk voor uw plaatwerkonderdelen. De meest populaire methoden zijn echter lassen en klinken. Beide hebben verschillende processen, voor- en nadelen. Daarom kan kiezen een uitdaging zijn.

Hoewel dit artikel het verschil tussen beide methoden introduceerde, heeft u mogelijk een expert nodig om u te adviseren over de betere methode voor uw project. Als u daarom vragen heeft over het kiezen of gebruiken van lassen versus klinken, kunt u contact opnemen met RapidDirect en zullen wij u professioneel advies geven.

Bovendien zijn we een professionele plaatbewerkingsdienst die bekend staat om kwaliteit en productie-efficiëntie tegen een concurrerende prijs. We doen er alles aan om prototypes en onderdelen van de hoogste kwaliteit te maken met precisieproductieprocessen en toegewijd personeel. Om uw project op gang te brengen, hoeft u alleen maar uw ontwerpbestand te uploaden en binnen enkele uren een offerte en DfM-analyse te ontvangen.

Veelgestelde vragen

Is klinken permanent of tijdelijk?Klinken is een semi-permanente verbindingsmethode die wordt gebruikt voor plaatwerkdelen. Het is semi-permanent omdat je de klinknagel kunt losmaken en verwijderen. Dit maakt klinken de betere methode voor het maken van producten die kwaliteitscontrole vereisen en onderdelen die constant moeten worden vervangen.

Welke techniek geeft hogere sterkte, klinken of lassen?Lassen heeft een hogere sterkte dan klinken. Door het thermische proces worden lasverbindingen stijver en sterker. Daarom is lassen meer van toepassing bij het maken van producten die een hoge sterkte en duurzaamheid vereisen.

Is klinken goedkoper dan klinken?Klinken is over het algemeen duurder dan lassen. Hoewel de gebruikte klinknagels een lage prijs hebben, verhoogt de opeenstapeling van kosten, bijvoorbeeld materiaal en arbeid, de totale kosten.

Industriële technologie

- 3D-printen of CNC? De juiste productiemethode kiezen

- Het juiste materiaal kiezen:metalen leidingen versus kunststof leidingen

- Geautomatiseerde plaatbewerking:hoe u de juiste technologie kiest

- Robotische lassystemen:de juiste kiezen

- De juiste verbruiksartikelen voor robotlassen kiezen voor een ROI op lange termijn

- Wat zijn de uitdagingen van het lassen van aluminium?

- Welk type plaatbewerking is geschikt voor mij?

- De juiste weerstandslaselektroden kiezen voor batterijpakketten voor hybride voertuigen

- Het juiste materiaal kiezen voor puntlaselektroden

- Een leverancier kiezen voor afgesneden metalen onderdelen

- De loodrechtheid van kleine metalen onderdelen meten