De productie-uitbreiding uitpakken - waarom steil en ondiep?

Wat is de productie-extensie?

Voordat ik een diepe duik ga nemen in de details die Steep en Shallow meer maken dan alleen een one-size-fits-all toolpad voor luie machinisten, wil ik snel bespreken wat de Fusion 360 Manufacturing Extension eigenlijk is. De Manufacturing Extension voegt diepere functionaliteit toe voor degenen onder ons die het nodig hebben. Het omvat momenteel toegang tot Additive Manufacturing, Hole Recognition, Surface Inspection and Geometry Probing, en Steep and Shallow. Kortom, boorautomatisering, inspectie tijdens het proces en robuuste afwerkingsstrategieën. U kunt de productie-uitbreiding rechtstreeks in Fusion 360 inschakelen, dat wil zeggen u abonneren. Lees hier meer over de productie-uitbreiding.

Als u zich abonneert op de Productie-uitbreiding, een heleboel bewerkingen uitvoert met behulp van die strategieën en vervolgens besluit om u niet opnieuw te abonneren, kunt u de gemaakte bewerkingen nog steeds bekijken en posten. Je kunt ze gewoon niet bewerken. Het doel van de Manufacturing Extension is om u de flexibiliteit te geven om alleen toegang te krijgen tot functionaliteit die u nodig heeft, wanneer u die nodig heeft. Er zijn geen hoge initiële kosten, geen downloads, geen extra serienummers of dongles. Op deze manier blijft de basisprijs van Fusion 360 laag voor diegenen die deze diepere en complexere mogelijkheden niet altijd nodig hebben, terwijl ze ons toch in bedrijf houden en je de mogelijkheid bieden om oudere programma's uit te brengen.

Ok, gaaf. Wat is steil en ondiep?

Steep and Shallow is het gereedschapspad voor 3D-afwerking dat is opgenomen in de Manufacturing Extension. Op een hoog niveau kan het volledige onderdelen met complexe oppervlaktegeometrie in één gereedschapspad bewerken. Het heeft speciale parameters voor zowel de steile als de ondiepe delen van het onderdeel in één enkele handeling. Ik denk dat het duidelijk is hoe het aan zijn naam komt!

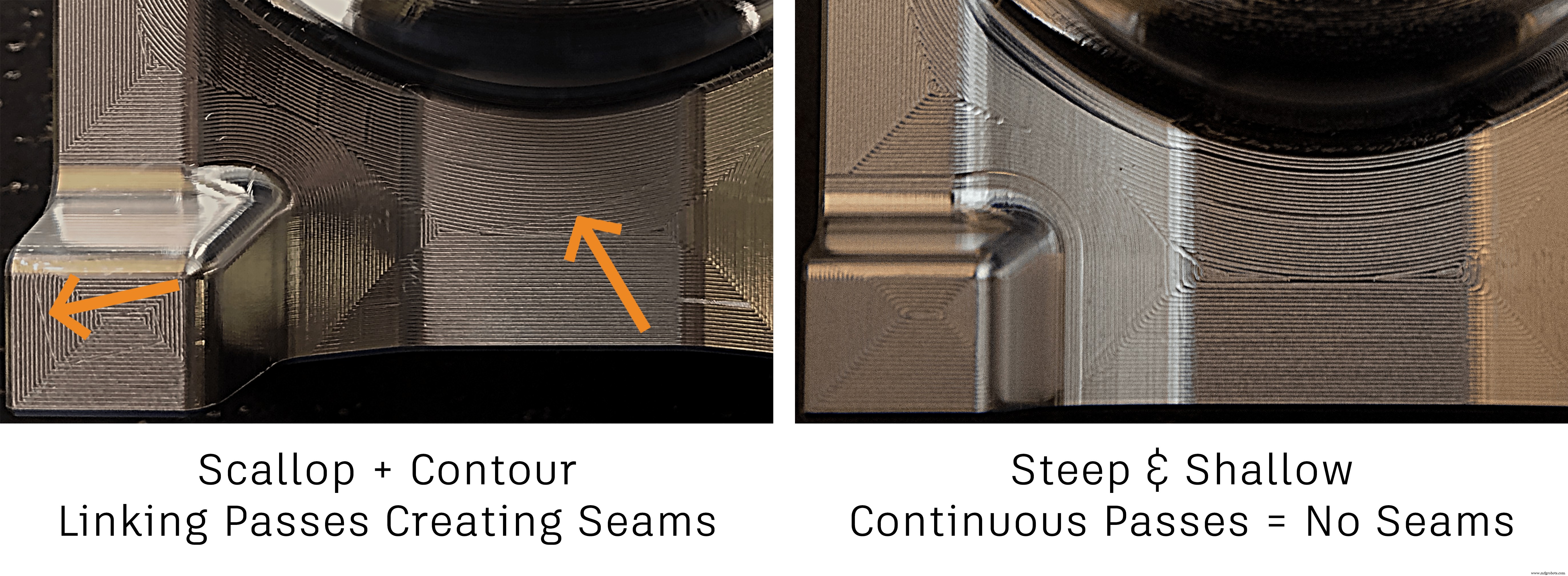

Vanuit alleen deze weergave op hoog niveau heeft het niet veel zin om Steep en Shallow in de productie-uitbreiding op te nemen. Het lijkt erop dat het combineren van scallop- en contourstrategieën tot hetzelfde resultaat zou leiden, toch? Dat is wat ik in eerste instantie dacht. Maar, zoals Tim Paul graag zegt, de duivel zit in de details. En wauw, heeft Steep en Shallow veel details!

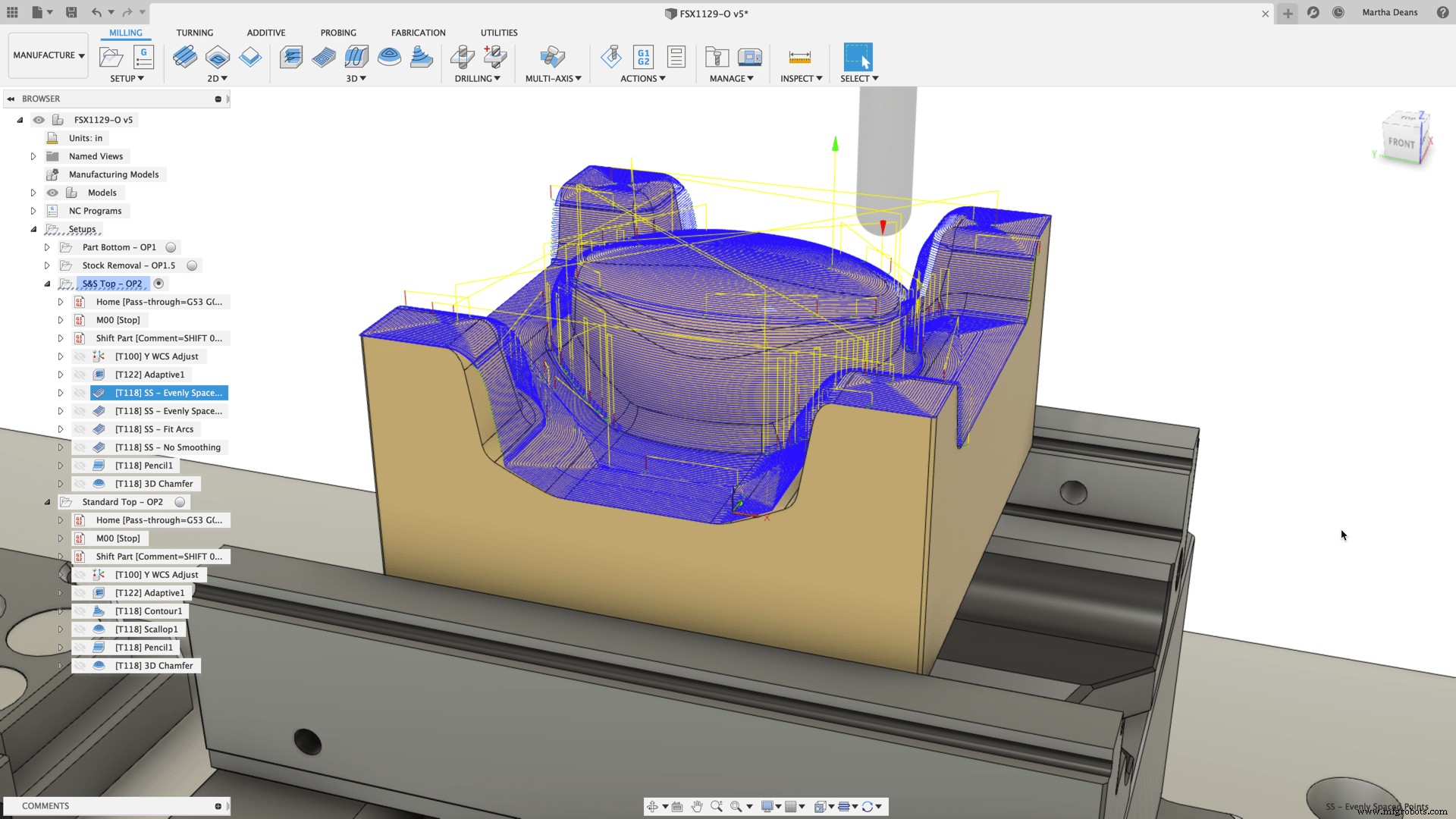

Om het van dichterbij te bekijken, heb ik 4 identieke onderdelen bewerkt op de Haas VF2SS die we hebben in het San Francisco Technology Center op Pier 9. Ik zal enkele van de kleine details vergelijken en kijken of Steep and Shallow echt de moeite waard is om te gebruiken.

Drempelhoek en overlapafstand

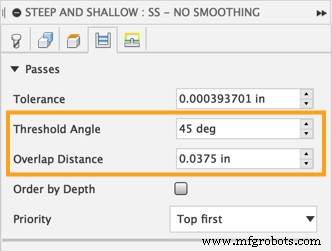

Laten we beginnen richting de top van de Steep and Shallow Passes Tab. De parameter Threshold Angle maakt het gemakkelijk om ervoor te zorgen dat de steile en ondiepe strategieën de juiste gebieden van het onderdeel bestrijken. Dit is de "cutoff-hoek" voor waar de strategie van steil naar ondiep verandert. Dus als ik 30 graden binnenkom, is voor alles wat ondieper is de strategie voor ondiepe passen van toepassing. Voor alles wat steiler is, wordt de strategie voor steile passen toegepast. De parameter Overlap Distance specificeert een afstand om de strategieën te combineren om het uiterlijk van eventuele naden in het eindproduct te verminderen.

Als u een combinatie van Scallop of Parallel en Contour gebruikt, kunt u nog steeds de toolpaths krijgen om het grootste deel van het onderdeel te bedekken door gebruik te maken van de Slope-insluiting die beschikbaar is in de meeste 3D-afwerkingsstrategieën. 0 graden is vlak en 90 graden is verticaal, ten opzichte van de Z-as. Dus om hetzelfde resultaat te bereiken als een drempelhoek van 45 graden, zou u een hellingshoek van 0 graden tot 45 graden gebruiken in de schelp of parallel en een helling van 45 tot 90 graden in de contour. Maar dit houdt geen rekening met enige overlap.

Is de overlapafstand echt van belang?

Nu, afhankelijk van wie je het vraagt en wat voor soort onderdelen je maakt, varieert het belang van de overlap. Sommigen zeggen dat het niet nodig is en alleen maar kostbare cyclustijd verspilt. Sommigen zeggen dat het zeer noodzakelijk is om de overgangsoppervlakken te mengen voor een uniforme oppervlakteafwerking. Het belangrijkste hier is dat Steep and Shallow een echte parameter heeft die u kunt gebruiken om de overlapafstand precies te regelen. Als je wel overlap nodig hebt, is een goede startwaarde om de Overlap Distance gelijk te stellen aan 2 keer de overstap en vanaf daar aan te passen.

Om ervoor te zorgen dat de afzonderlijke strategieën elkaar overlappen, moet u ervoor zorgen dat de hellinginsluitingen elkaar ook overlappen. In dit geval stel ik de maximale hoek van de schelp in op 45,5 graden en de minimale hoek van de contour op 44,5 graden. De toolpaths moeten dus ongeveer 1 graad overlappen. Ik weet echter niet wat dat is in lineaire afstand. Het voordeel van Steep en Shallow is dat ik precies weet hoeveel ze elkaar zullen overlappen, terwijl het voor de afzonderlijke strategieën een beetje raden en controleren is.

Steep and Shallow kapen

Nu is er iets belangrijks dat de drempelhoek van steil en ondiep toestaat. Je kunt het in wezen forceren om het hele deel in de steile of ondiepe passen te bedekken door de drempelhoek in te stellen op respectievelijk 0,1 graden of 89,9 graden. Combineer dit met hellingslimieten en u kunt Steep en Shallow gebruiken om geoptimaliseerde Scallop-, Parallel-, Contour- of Ramp-toolpaths te maken. Dit kan vooral handig zijn voor mensen met 5-assige machines die gereedschapsoriëntatie kunnen gebruiken om het gereedschap te kantelen zodat het de punt afsnijdt terwijl dezelfde snijbeweging behouden blijft. Als alternatief kun je Steep and Shallow veranderen in een betere versie van Scallop of Parallel op basis van de voordelen die ik ga bespreken.

Continue passen voor sint-jakobsschelp

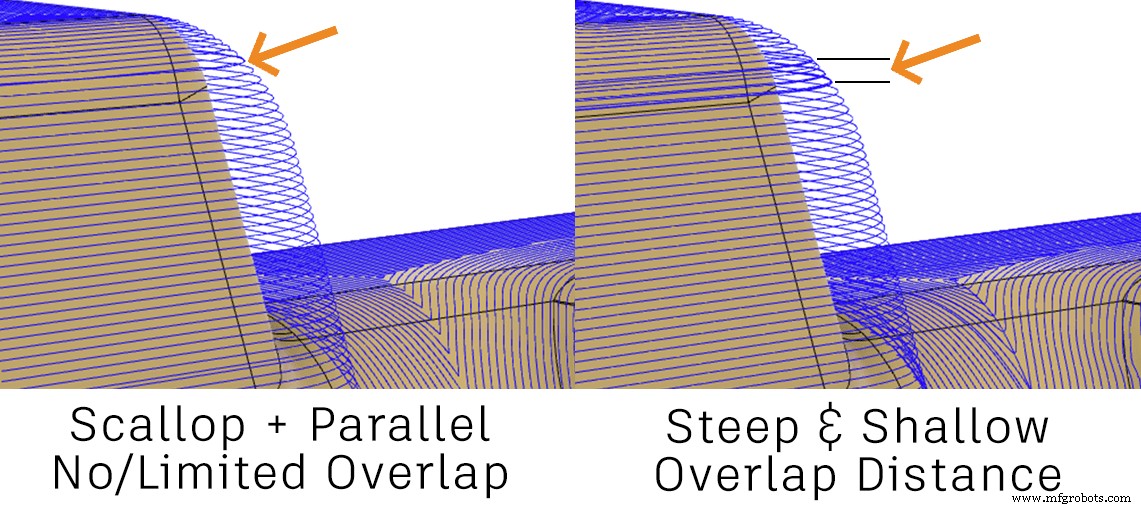

Als u in het dialoogvenster naar beneden gaat, zijn er verschillende opties in het gedeelte met ondiepe passen die specifiek zijn voor Sint-jakobsschelp. In dit geval was Scallop voor deze deelgeometrie logischer dan Parallel, dus daar zal ik me op concentreren. Het selectievakje Doorlopend maakt van de Sint-jakobsschelp een doorlopende spiraal in plaats van afzonderlijke offset-passen waarvoor overgangsbewegingen nodig zijn. Dit kan helpen om markeringen op het onderdeel te verminderen, omdat het gereedschap constant in het materiaal blijft zitten. Constante aangrijping vermindert veranderingen in de doorbuiging van het gereedschap die leiden tot markeringen op het onderdeel waar het gereedschap doorbuigt bij het starten of rechttrekken bij het loskoppelen.

Continuous Passes helpt de machine ook soepeler te bewegen. Doorgaans is er een andere voedingssnelheid voor in-/uitbewegingen en snijbewegingen gedefinieerd voor het gereedschap en overgenomen door de bewerking. Er zijn veel factoren die een rol spelen bij het maken van de meest optimale machinebeweging die buiten het bestek van deze blog vallen, maar het handhaven van een constante voedingssnelheid kan zeker helpen. Dit betekent dat de machine minder vaak hoeft te accelereren en te vertragen, waardoor problemen met het doorbuigen van het gereedschap nog erger kunnen worden.

Doorlopende passages maken is momenteel niet beschikbaar in het Scallop-toolpath in Fusion 360. Dus hoewel je Steep en Shallow zou kunnen gebruiken om een verbeterde Scallop te maken, kun je dit niet repliceren met een standaard Scallop.

Gladde offsets voor sint-jakobsschelpen

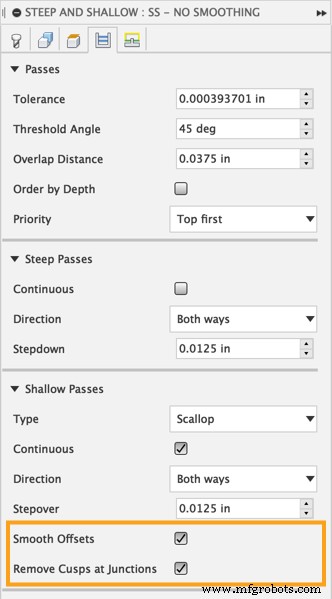

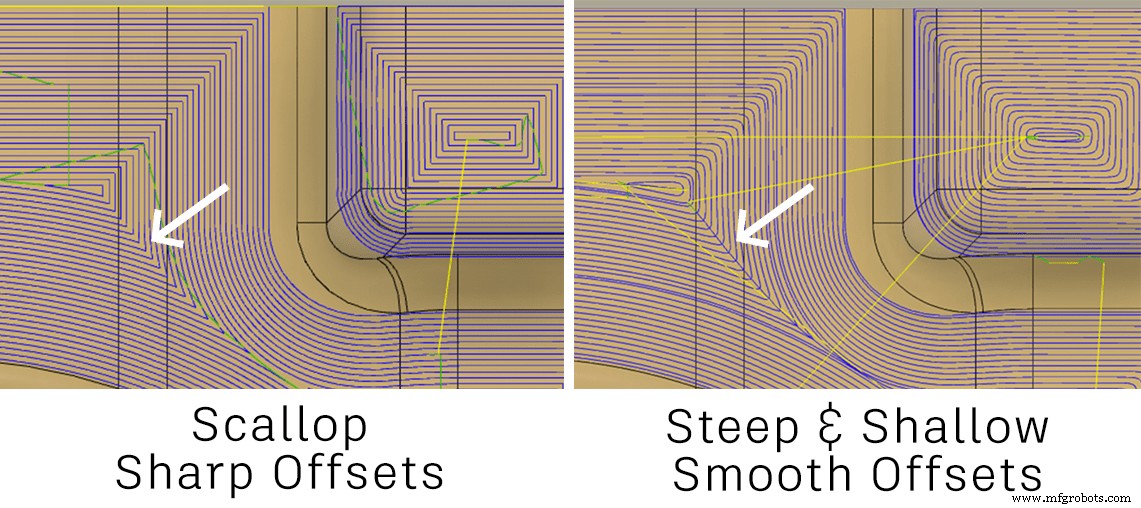

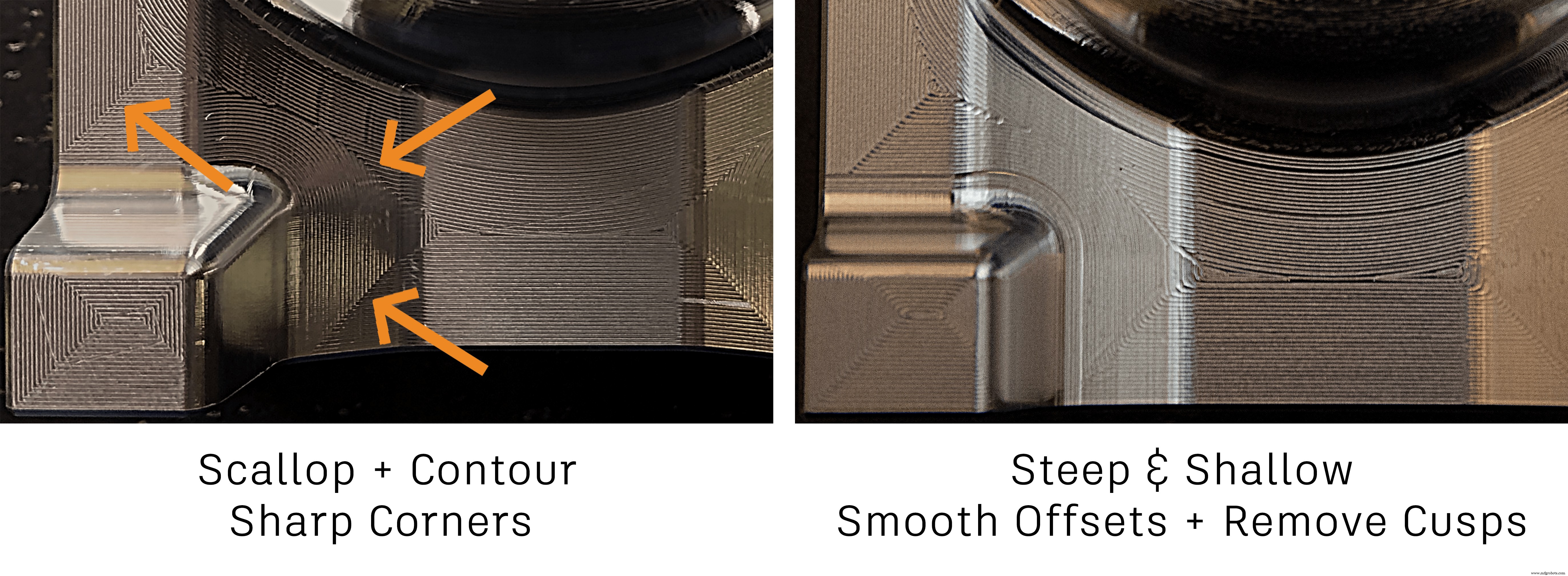

Vervolgens zijn er twee opties die helpen de machinebewegingen vloeiender te maken en tegelijkertijd de variatie in oppervlakteafwerking te verminderen.

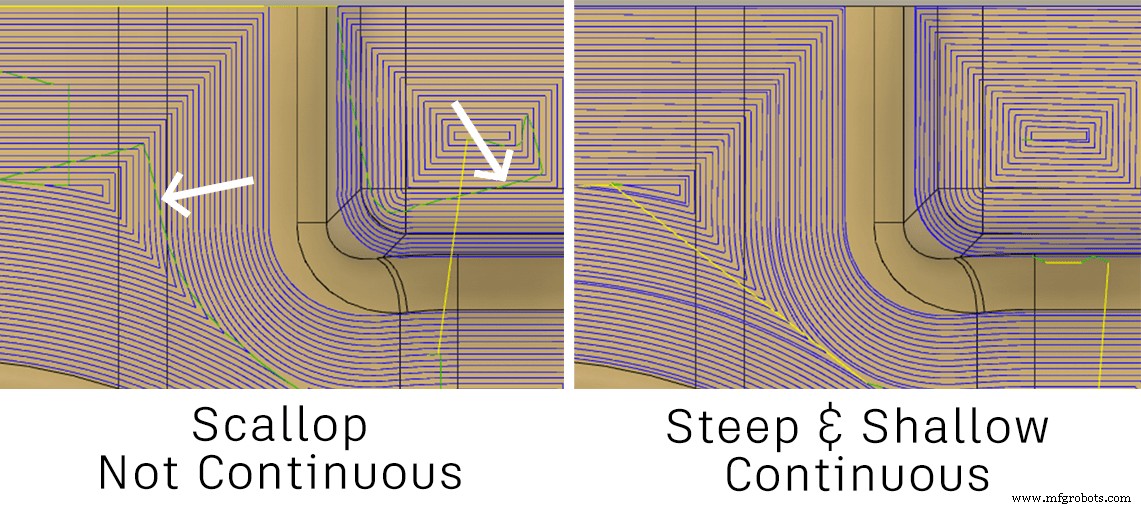

Scallop-gereedschapspaden hebben de neiging om in te "storten" als de passages zich naar het midden van het onderdeel blijven verplaatsen. Dit kan leiden tot scherpe hoeken in het gereedschapspad. Deze scherpe hoeken betekenen dat het gereedschap en de machine in wezen een dubbeltje moeten draaien, wat leidt tot een hoge versnelling en vertraging in ten minste één bewegingsas. Zoals ik hierboven al zei, leidt dit tot problemen met het doorbuigen van het gereedschap, wat kan leiden tot markeringen op het onderdeel. Om dit tegen te gaan, heeft Steep and Shallow een Smooth Offsets-optie die die scherpe hoeken afrondt om de machinebeweging te egaliseren.

Helaas is zelfs Smooth Offsets geen wondermiddel. De binnenhoeken hebben nog steeds een probleem:er is een grotere afstand tussen elke binnenhoek dan de geprogrammeerde overstap. Dit kan leiden tot een hogere knobbel langs de binnenhoeken. Gelukkig heeft Steep and Shallow nog een andere optie om precies dit probleem op te lossen! Verwijder cusps bij knooppunten voegt een pas toe langs de interne hoeken waar de afstand groter is dan de overgang, waardoor die hoge cusp wordt gladgestreken en er een meer uniforme oppervlakteafwerking ontstaat.

Nogmaals, deze opties zijn alleen te vinden in Steep and Shallow, dus hoewel je Steep en Shallow kunt gebruiken om een Scallop te maken met deze opties, kun je dit niet repliceren met het standaard Scallop-toolpad.

Evenly-spaced smoothing

Ik heb het beste absoluut voor het laatst bewaard en het is de nieuwe afvlakkingsoptie die beschikbaar is in Steep and Shallow. Lijnen en bogen passen doet in wezen wat de afvlakkingsoptie in de rest van Fusion 360 doet:lijnen en bogen benaderen om het totale aantal punten in het gereedschapspad te verminderen. Tim legt het hier heel goed uit. Deze optie is geweldig voor oudere machines waar te veel punten kunnen leiden tot gegevenstekort. Gegevensgebrek betekent dat de bewerkingsmachine stopt en wacht op de volgende regel code om te verwerken. Dit kan leiden tot schokkerige en problematische machinebewegingen. Hoewel grote en complexe toolpaths problemen kunnen veroorzaken bij oude besturingselementen met minder verwerkingskracht, zullen nieuwere besturingselementen met moderne processors dit probleem minder snel tegenkomen.

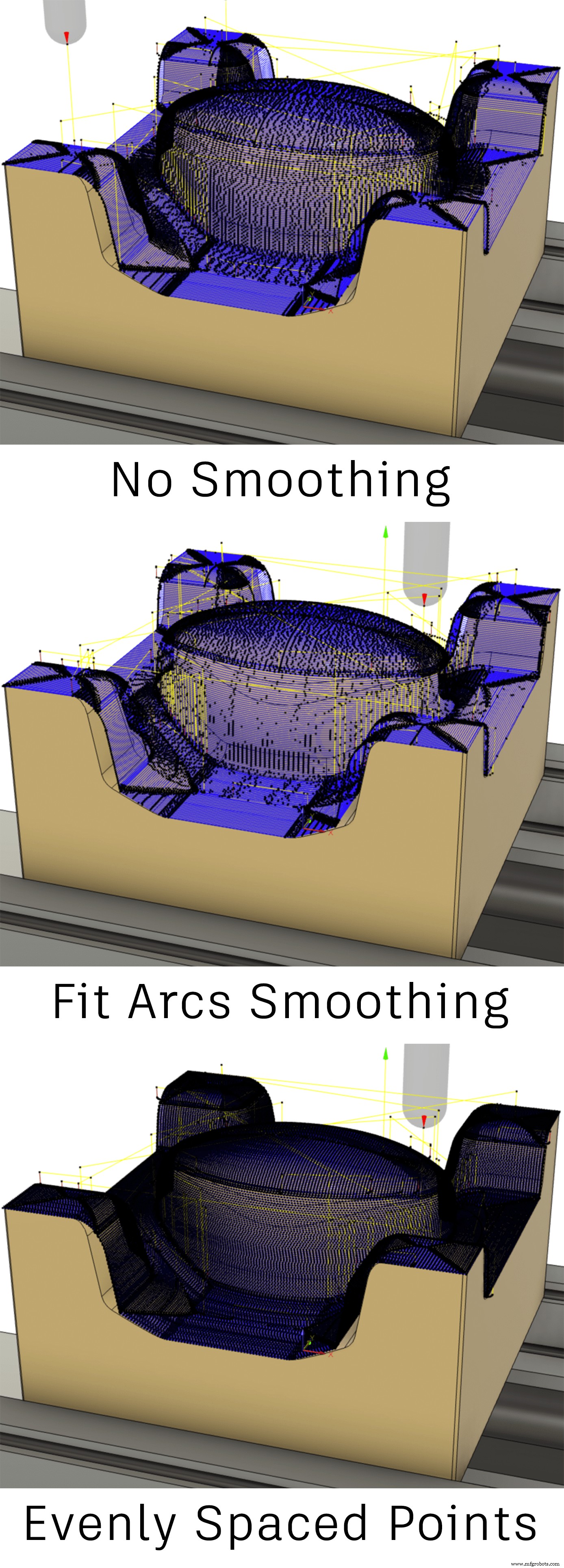

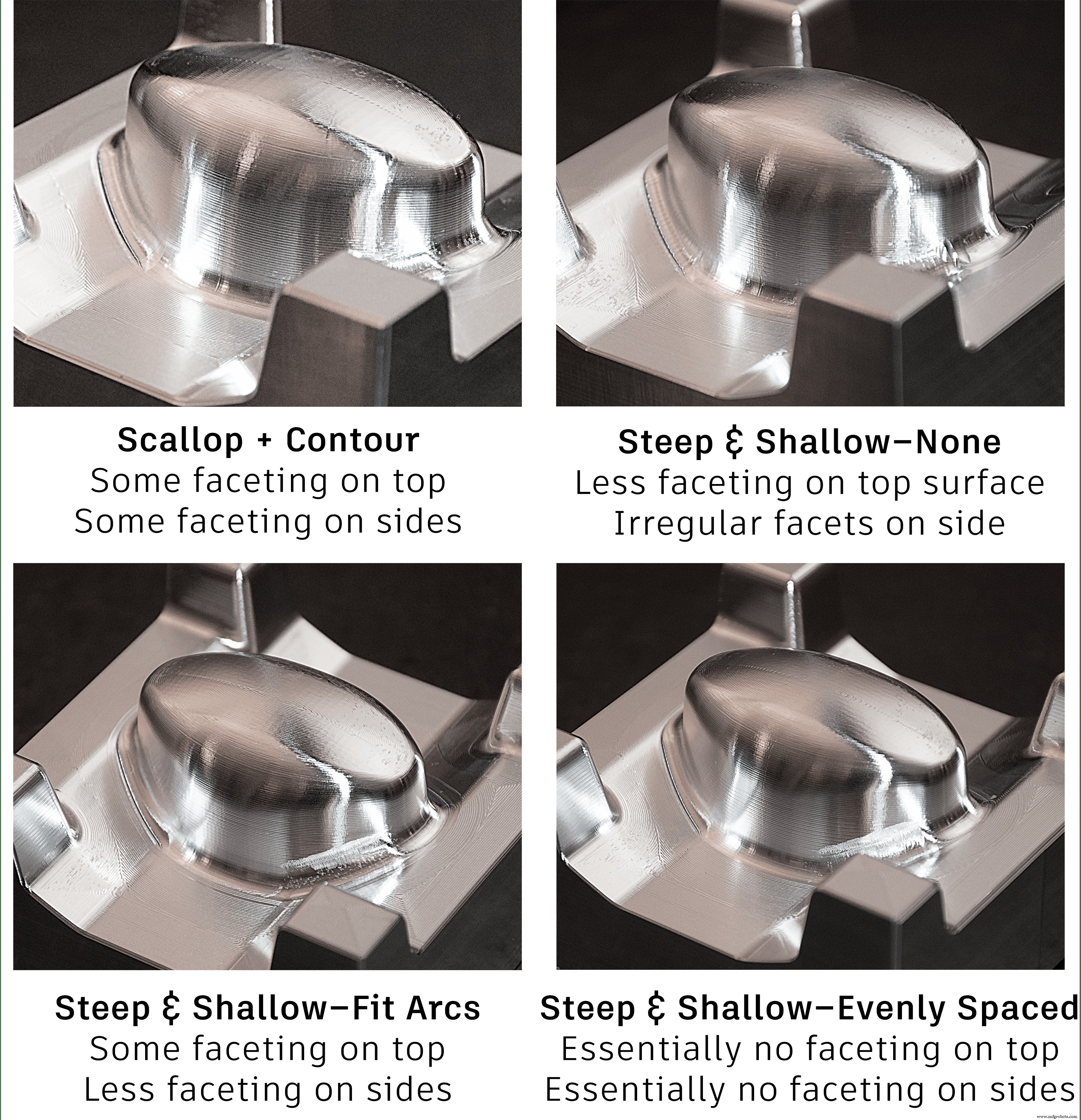

Voor nieuwere machines is het verwerken van gegevens niet langer een probleem. Nu is het eigenlijk voordeliger om toe te voegen punten om de afstand tussen de punten zo gelijk mogelijk te houden. Hierdoor blijven de punten van het gereedschapspad dichter bij het oorspronkelijke oppervlak, waardoor een strakkere algehele tolerantie behouden blijft en de machinebeweging tussen de punten wordt afgevlakt. Ik heb alle drie de afvlakkingsopties uitgeprobeerd en de resultaten van de onderdelen staan hieronder. Helaas worden de resultaten niet zo goed weergegeven op de foto als in het echt. Er is echter duidelijk een aanzienlijke verbetering van de oppervlaktekwaliteit. U kunt zelfs zien hoe de onregelmatige puntverdeling in het gereedschapspad rechtstreeks leidt tot facetten of inconsistenties op het voltooide onderdeel.

Wat betekent dit allemaal?

Dus, moet je Steep and Shallow gebruiken? Ik denk dat de conclusie, zoals conclusies vaak zijn, is dat er geen perfect antwoord is. Vanuit technisch oogpunt biedt het functionaliteit die simpelweg niet beschikbaar is door andere toolpaths te combineren. Doorlopende passages, vloeiende verschuivingen en gelijkmatig verdeelde punten bieden allemaal duidelijke voordelen als u bedenkt hoe uw machine zal bewegen en de resulterende oppervlakteafwerking. Dus als u onderdelen bewerkt met nauwe oppervlaktetoleranties die een niet-triviale hoeveelheid handafwerking vereisen, zijn deze verbeteringen misschien het onderzoeken waard. Als je na het machinaal bewerken met kralen aan het stralen bent, is een toolpath-sjabloon die Scallop en Contour gebruikt misschien voldoende.

Vanuit zakelijk oogpunt brengt Steep and Shallow extra kosten met zich mee. Het verminderen van de downstream-afwerkingsactiviteiten kan op zich al voldoende zijn om de abonnementskosten te compenseren. Bovendien wordt de productie-uitbreiding geleverd met andere functionaliteit. Blijf op de hoogte voor een soortgelijke kijk op hoe de in-process inspectiefunctionaliteit de procesbetrouwbaarheid aanzienlijk kan verbeteren.

Persoonlijk denk ik dat het beste deel van de Manufacturing Extension is dat je niet echt hoeft te "kiezen" op de manier waarop je vroeger moest kiezen welke modules of welke laag software je moest kopen. Als u het uitprobeert en besluit dat het niet geschikt is voor uw proces, verleng dan gewoon uw abonnement niet! Bovendien heb je nog steeds toegang tot alle toolpaths die je hebt gemaakt.

Als je besluit om de Manufacturing Extension te proberen, laat ons dan weten hoe het gaat! Tag ons op social (@adskFusion360), reageer hier, of beter nog, maak een bericht op het Fusion 360 Manufacture Forum.

Industriële technologie

- De digitale fabriek:wat het is en waarom het ertoe doet

- Digitale transformatie in productie – De versnellers en roadmap voor fabrikanten

- Automatisering van de productie en de COVID-19-recessie

- Wat is Dual Durometer en waarom is het belangrijk in het productieproces?

- Waarom maatwerk de toekomst is

- Waarom de Amerikaanse maakindustrie een recessie doormaakt

- Automatisering en de impact van COVID-19 in de productie

- Automatisering en de toekomst van digitale productie?

- De voor- en nadelen van technologie in productie

- De voordelen en uitdagingen voor hybride productie begrijpen

- Waarom is het PCB-productieproces zo essentieel?