Is IT/OT-convergentie slechts een buzz-term?

Dus, is "IT / OT-convergentie" gewoon een andere gimmicky buzz-term?

Je zou kunnen stellen dat dat zo is. Telkens wanneer iemand een nieuw idee heeft ontdekt, wordt geprobeerd het gedenkwaardig te maken en het te laten klinken als 'het beste nieuwe ding sinds gesneden brood'. Dus iemand komt natuurlijk met een pakkende zin die verandering zou moeten inspireren en die ze voor marketing kunnen gebruiken.

Het punt is echter dat deze "convergentie" van IT en OT eigenlijk gewoon de volgende uitbreiding is van het bruikbaar maken van gegevens.

Wat is IT/OT-convergentie?

Enige tijd geleden zagen we de start van de automatisering in de maakindustrie. Geautomatiseerde apparatuur is ontworpen om een specifieke functie uit te voeren die moest worden uitgevoerd met een snelheid of vermogen dat mensen niet konden bereiken. Maar toen de geautomatiseerde apparatuur faalde, moest de controletechnicus in het systeem komen om te bepalen wat er mis ging. Hiervoor moest men in de registers van de PLC-systemen zoeken naar aanwijzingen voor de storing. Dit was het begin van operational technology (OT) datagebruik .

Het hebben van enkele gegevens in de aanloop naar het punt van falen was goed voor de diagnostiek - om te zien wat er vooraf was gebeurd. Als gevolg hiervan begonnen PLC-systemen historici te gebruiken om langere gegevensstromen van sensoren, verwarmingen en automatiseringsactuatoren vast te houden - met behulp van grote hoeveelheden OT-gegevens.

Door de OT-gegevens van historici te monitoren, konden de SCADA-functies operators enig inzicht geven in hoe de apparatuur werkte. Wanneer een storing dreigde, zouden SCADA-functies operators (of supervisors) de kans geven om actie te ondernemen voordat de storing zich voordeed. Dit vereiste dat het SCADA-systeem toegang had tot de gegevens van historici en gebruikmaakte van propriëtaire communicatie zoals MODBUS of PROFIBUS om die gegevens beschikbaar te stellen aan operators via mens-machine-interfaces (HMI's). Maar de monitoring was exclusief voor de prestaties van de apparatuur, waardoor het gebruik van OT-gegevens verder werd uitgebreid.

Door observatie van deze gegevensstromen (meters, bedieningsschermen, enzovoort) en door meer inzicht te krijgen in de drift van gegevens, kon men - via de SCADA-systemen - niet alleen herkennen wanneer een storing in de apparatuur dreigde, maar dat de gegevens ook worden gebruikt om fouten in de productkwaliteit te analyseren bij tests en inspecties - bewerkingen die mogelijk meerdere stappen later in het proces zijn geweest.

Hierdoor ontstond de behoefte om OT-data te koppelen aan IT-data. Het resulteerde in de creatie van complexe interfaces van PLC's en SCADA naar informatietechnologie (IT)-systemen zoals MES, waardoor relationele gegevens van productstoringen kunnen worden gekoppeld aan operationele gegevens van de apparatuur die het product maakt. Sommigen probeerden het ook rechtstreeks naar ERP (en proberen het nog steeds), maar ERP-systemen zijn niet uitgerust om die gegevens snel genoeg en gedetailleerd genoeg te verwerken en te presenteren in relatie tot andere gebeurtenissen tijdens het fabricageproces.

Het probleem met de interfaces naar MES is dat ze zeer op maat gemaakt en duur zijn, soms wel 40-50% van de implementatiekosten voor een project. De volgende stap in de verbetering van de gegevenstoegang zou zijn om PLC-gegevens toegankelijker te maken voor MES en andere relationele databases. Wanneer deze behoefte aan toegang wordt gecombineerd met de kosten van het goedkoper worden van computer- en computergeheugen en het stabieler worden van netwerkcommunicatie (voer in op 5G-netwerken), was het logisch om de PLC-sensoren en -actuatoren rechtstreeks aan te sluiten op IT-netwerken (wat we IIoT noemen) en hun gegevens beschikbaar stellen aan... wie het ook nodig heeft.

Al deze achtergrond is om te benadrukken dat het gemakkelijker beschikbaar maken van OT-gegevens voor IT-systemen gewoon de volgende stap is in een langer proces van de technologische evolutie die ons naar Industrie 4.0 heeft gebracht.

Hoe kan IT/OT-convergentie worden gebruikt?

De koppeling van OT-gegevens aan IT-systemen stuitte nu op een nieuw probleem.

De PLC/SCADA-systemen die sensoren in historici bewaken, kunnen binnen enkele seconden grote gegevensstromen (tot megabytes groot) creëren. Vanuit het perspectief van het begrijpen van de karakterisering van een gebeurtenis terug naar de IT-systemen, is deze stroom van gegevens - zelfs in kleine tijdsbestekken - gewoon te veel voor de relationele databases van IT-systemen zoals MES om te verwerken. Veel implementaties hebben geprobeerd een exemplaar van sensorgegevens vast te leggen (uit een gegevensstroom) om een enkel gegevenselement vast te leggen, om een representatie van OT-gebeurtenissen op IT-niveau te proberen. Velen hebben echter ontdekt dat het koppelen van een exemplaar van OT-gegevens aan een kwaliteitsgebeurtenis van een product tijdens de fabricage niet erg effectief is voor het bewaken van de kwaliteit van een proces in het algemeen.

We moeten nu manieren bepalen om gegevensstromen van OT-systemen samen te voegen op een manier die vasthoudt aan de belangrijke kenmerken van een productie-evenement. De rapportage van OEE is een van deze pogingen tot aggregatie. Het is belangrijk om te erkennen dat bij het gebruik van enige vorm van gegevensaggregatie, er enig verlies van de belangrijke details van een kwaliteitsgebeurtenis zal optreden. Daarom wordt OEE gebruikt als een data-object op monitoringniveau en niet als een object op analyseniveau. Door echter de realtime waarde van OEE-veranderingen te bewaken, kan een IT-systeem de snelheid en omvang van de veranderingen herkennen en een alarm creëren om te waarschuwen voor een probleem.

Om dat werkelijke probleem te analyseren, moet u teruggaan naar de oorspronkelijke gegevensstroom die werd gebruikt om de OEE-waarde te creëren. Met de OEE-waarde die in realtime wordt verstrekt, krijgen productie- en controletechnici in ieder geval vroeg genoeg inzicht in een probleem, zodat ze terug kunnen gaan naar de historicus voor analyse voordat de gebeurtenis wordt begraven door meer gegevens uit de OT-gegevensstroom.

De vraag is:hoe aggregeert u de gegevens?

Het antwoord is, zoals altijd,...het hangt ervan af!

Hoe u de gegevens samenvoegt, hangt af van de gegevens die u verzamelt en wat u binnen het proces probeert te controleren. Het zal ook afhangen van het kunnen interpreteren van veranderingen in het gegevensaggregatiemodel.

In deze sectie zal ik een dergelijke aggregatiemethode bekijken en enkele manieren presenteren om veranderingen in deze dataset te interpreteren.

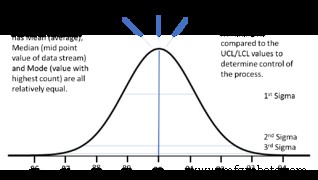

De "natuurlijke distributiecurve" of histogram is een van de meest voorkomende grafische weergaven van gegevens van apparaten zoals sensoren. Het primaire uitgangspunt van de curve is dat, als er is alleen normale willekeurige variatie in een proces, de verdeling van de gegevensinstanties zal vallen in een patroon dat lijkt op een natuurlijke verdelingscurve.

Afbeelding 1 laat zien hoe de verdeling van de meetwaarden van een ovensensor eruit zou kunnen zien met normale variatie, uitgezet in een histogram.

Figuur 1:Verdelingscurve van oventemperatuur met gemiddelde, mediaan en modus. Met dank aan de auteur.

De belangrijkste kenmerken van de curve zijn dat het gemiddelde (gemiddelde), mediaan (middelste waarde van de gegevensstroom) en de modus (waarde die het vaakst voorkomt) allemaal ongeveer gelijk zijn . Dit kan als referentie worden gebruikt om te bepalen of het proces problemen ondervindt. Zolang er een indicatie is dat het proces onder controle is, heeft het zin om de +/-3 sigma-waarden te bepalen en deze te vergelijken met de boven- en ondergrens en de productspecificatiegrenzen.

Een voorbeeldscenario

Om het proces te volgen van een productie-eenheid die door een droogoven gaat, zou het MES-systeem de tijd noteren waarop de eenheid de oven in- en uitging. Gedurende deze tijd zou het PLC-systeem (met behulp van een slimme sensor) een constante stroom temperatuursensorgegevens creëren die zouden worden opgeslagen in een lokale historicusdatabase in het sensorapparaat. Wanneer de productie-eenheid de oven verliet, zou de MES een verzoek aan het apparaat doen voor een aggregaat van de temperatuurgegevens gedurende die gedefinieerde tijdsperiode. Zelfs met beperkte rekenkracht die beschikbaar is op apparaatniveau, kan het apparaat honderden (of zelfs duizenden) datapunten in beslag nemen en een set geaggregeerde gegevens terugsturen naar de MES, in plaats van een enkel exemplaar van de sensorgegevens te leveren, zoals gebruikelijk is. , of proberen de volledige gegevensstroom te verwerken.

Het volgende is een set geaggregeerde gegevenswaarden voor deze productie-eenheid:

- Gemiddeld:90,0

- Mediaan:zou zeer dicht bij 90,0 zijn

- Modus:ook ongeveer 90,0 graden

- +/- 3 Sigma-distributie:87.0, 93,0 (te verifiëren met UCL en LCL)

Door een snelle analyse uit te voeren van de verschillen tussen het gemiddelde, de mediaan en de modus, kan de MES zoeken naar acceptabele procescontrolebewaking en trendveranderingen van eerdere productie-eenheden die al door de oven zijn gegaan. Als de +/- 3 sigma-waarden de acceptabele limieten overschrijden, markeert de MES automatisch de productie-eenheid als verdacht, ook als het gemiddelde, de mediaan of de modus significant van elkaar of van eerdere producten verschilde.

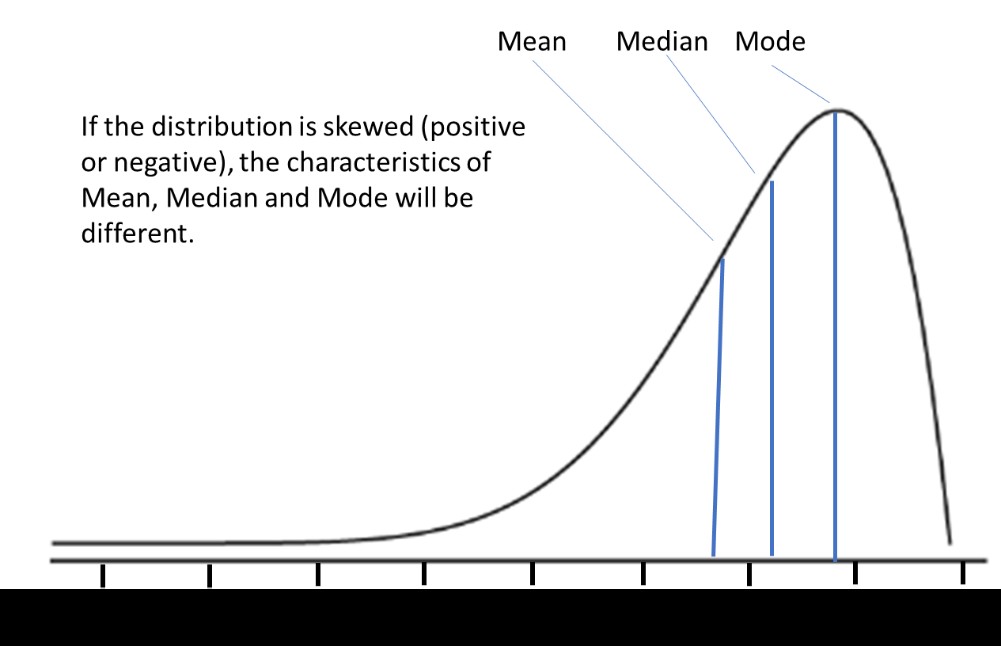

Figuur 2 geeft een voorbeeld van hoe deze zelfde waarden zouden duiden op een proces dat niet onder controle was. In dit geval is het echter nog steeds mogelijk dat de +/- 3 sigma-waarden binnen de limieten vallen.

Figuur 2:Voorbeeldverschillen van gemiddelde, mediaan en modus in een scheef proces. Met dank aan de auteur.

Nu, technisch gezien, als de verdeling scheef is zoals weergegeven, kunnen de +/- 3 sigma-waarden niet als geldig worden beschouwd als gevolg van de scheve aard van de gegevensset. Maar de directe analyse door het apparaat kan nog steeds worden gebruikt om te bepalen of de controlelimieten zijn overschreden.

Het belangrijkste punt:als dit het soort gegevensset is dat wordt geleverd door een slimme sensor, is dit een indicatie voor de fabricagetechniek dat de oven niet is werken met alleen willekeurige variantie - en moeten daarom worden onderzocht.

Andere verschillen in gemiddelde, mediaan en modus (bijv. het gemiddelde en de mediaan zijn gelijk, maar de modus is anders) kunnen ook wijzen op omstandigheden zoals een bimodale verdeling die suggereren dat er meerdere procesinvloeden in het spel zijn. Nogmaals, productie-engineering moet naar het proces kijken.

Wanneer bovenstaande datasets direct gekoppeld zijn aan de productie-eenheid op MES-niveau, kunnen deze gegevens - met test- en inspectieresultaten - worden gebruikt om aan te geven of er een verband is tussen variatie in oventemperatuur en het uitvallen van de productie-eenheid.

Of het product nu is mislukt als gevolg van procesproblemen of niet, het zien van gegevenswaarden die tijdens een productierun afwijken, kan ook wijzen op fundamentele procesbeheerproblemen die moeten worden onderzocht.

Samenvatting

De vorige voorbeelden van gegevensaggregatie weerspiegelen alleen een specifiek scenario, maar ze zijn bedoeld om inzicht te geven in de redenen voor de convergentie van OT- en IT-gegevens evenals de potentiële waarde van deze convergentie . In elk productiescenario zou de juiste methode van gegevensaggregatie moeten worden geëvalueerd en zou het programmeren van slimme apparaten deze functionaliteit beschikbaar moeten maken. Of als alternatief zouden edge computing-systemen worden geprogrammeerd om de beschreven functionaliteit voor de slimme apparaten te vervangen.

Het komt erop neer dat, hoewel de industrie "IT/OT-convergentie" veel gebruikt als een modeterm om veranderende technologie te beschrijven, er een legitieme verandering is in de gegevensverwerking die de technologie achter de buzz-term levert. Bedrijven die voordeel halen uit de convergentietechnologie en die gegevens die via convergentie worden gepresenteerd, op de juiste manier leren aggregeren en interpreteren, kunnen praktische voordelen behalen in de effectiviteit van programma's voor kwaliteits- en facility management. In de competitieve mondiale omgeving van vandaag is het gebruik van elk voordeel goed voor de winst.

Het antwoord is dus nee. IT/OT-convergentie is niet alleen een buzz-term. Het is een waardevol hulpmiddel in de evolutie van data-acquisitie- en managementtechnologie waarvan productiebedrijven enorm kunnen profiteren. Een belangrijk onderdeel van de convergentie is het leren aggregeren van de data van het OT-niveau zodat systemen op het IT-niveau ermee kunnen omgaan.

Industriële technologie

- Microprocessors

- Datagestuurde productie is hier

- IT/OT-convergentie:een kans voor een culturele reset

- Voor echt industrieel internetinzicht:niet alleen data vastleggen, maar ook gebruiken

- De opkomst van een nieuwe IT-soort:de IT/OT hybride professional

- Uw gegevens aan het werk zetten

- In productie zijn gegevens en materialen net zo waardevol

- IT/OT-interconnectie

- 5 recente geweldige lezingen in IT/OT-convergentie

- Wat is IIoT?

- Digitalisering van productiefaciliteiten