Wat is Strain Wave Gear, ook wel Harmonic Drive genoemd? Een perfecte uitrustingsset voor robotica-toepassingen!?

In deze tutorial zullen we leren wat Strain Wave Gear is, ook wel bekend als Harmonic Drive. Eerst zullen we het werkingsprincipe uitleggen, vervolgens ons eigen model ontwerpen en het in 3D printen zodat we het in het echt kunnen zien en beter begrijpen hoe het werkt.

Je kunt de volgende video bekijken of de schriftelijke tutorial hieronder lezen.

Wat is Strain Wave Gear?

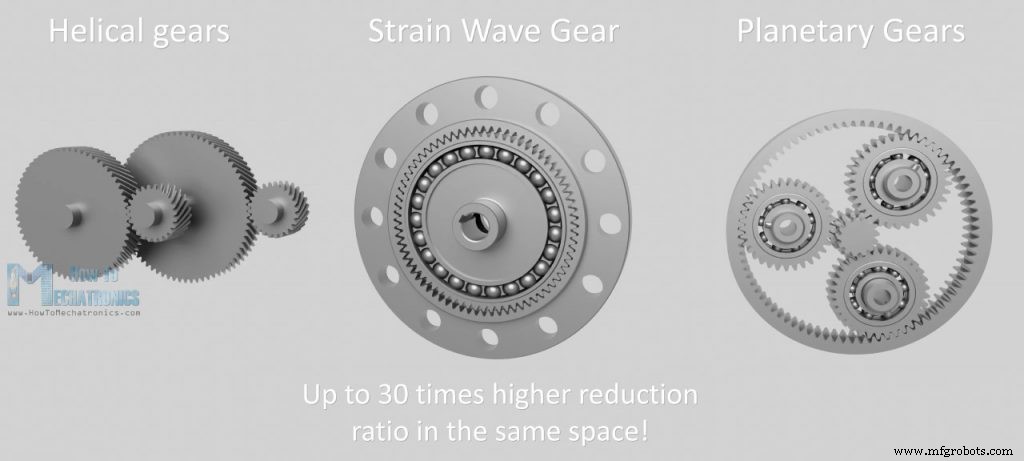

Een Strain Wave Gear is een uniek type mechanisch tandwielsysteem dat een zeer hoge reductieverhouding mogelijk maakt in een compact en lichtgewicht pakket. Vergeleken met traditionele tandwieloverbrengingen zoals tandwielen of planetaire tandwielen, kan het veel hogere reductieverhoudingen tot 30 keer in dezelfde ruimte bereiken. Daarnaast heeft het een spelingsvrije karakteristiek, een hoog koppel, nauwkeurigheid en betrouwbaarheid. Daarom wordt dit tandwielsysteem in veel toepassingen gebruikt, waaronder robotica, ruimtevaart, medische machines, freesmachines, productieapparatuur enzovoort.

De Strain Wave Gear werd in 1957 uitgevonden door C. Walton Musser, en de andere naam die er vaak voor wordt gebruikt, "Harmonic Drive", is eigenlijk een merknaam van strain wave gear, een handelsmerk van het bedrijf Harmonic Drive.

Hoe het werkt

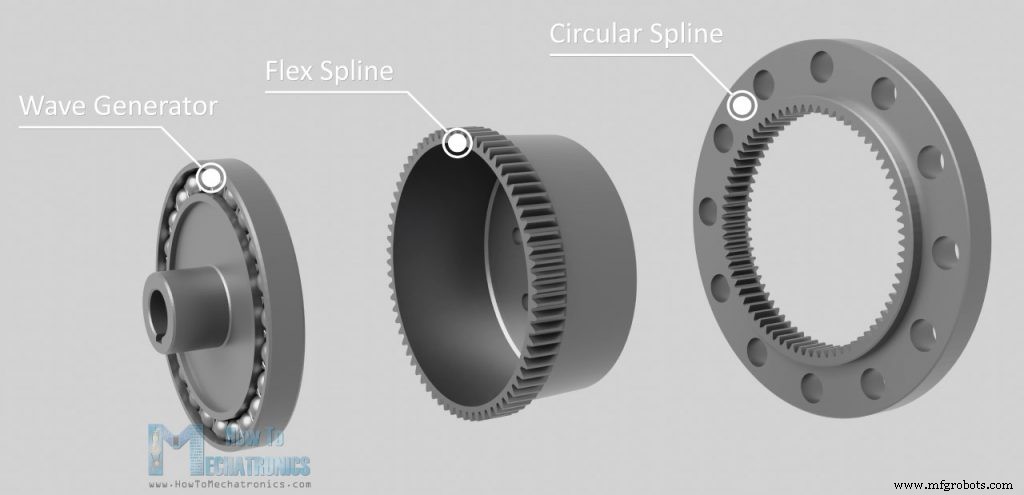

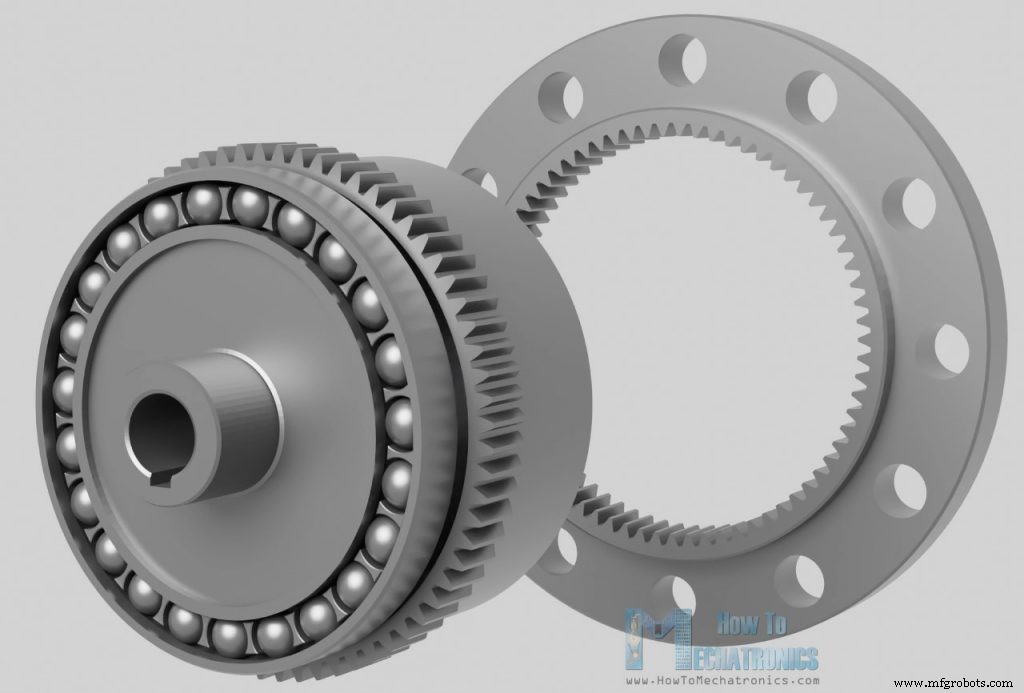

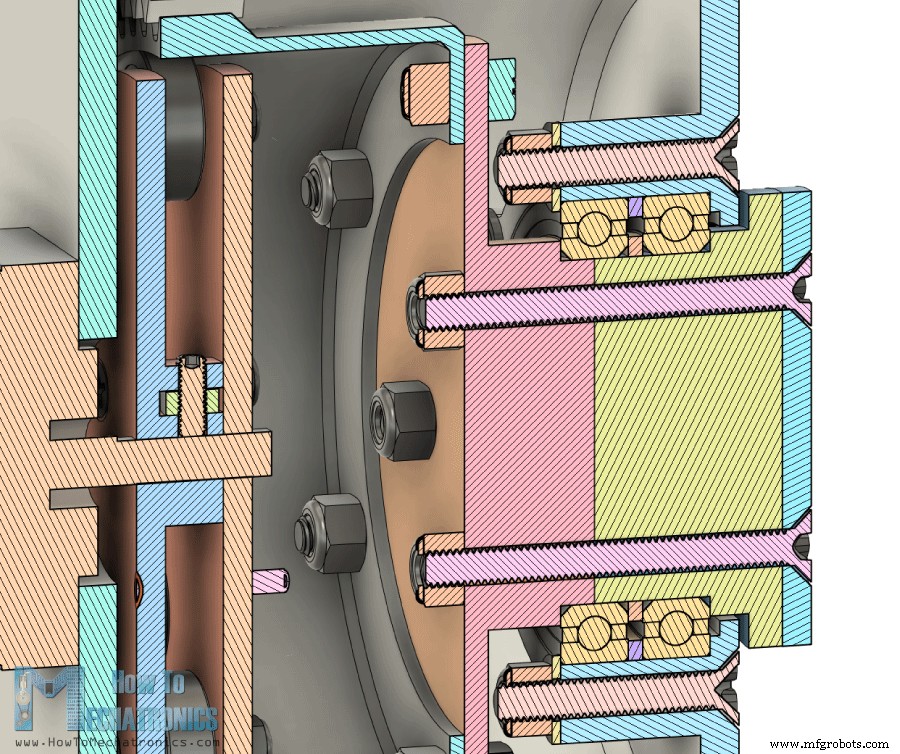

Oké, dus laten we eens kijken hoe het nu werkt. Een harmonische aandrijving heeft drie hoofdcomponenten, een golfgenerator, een flexibele spline en een cirkelvormige spline.

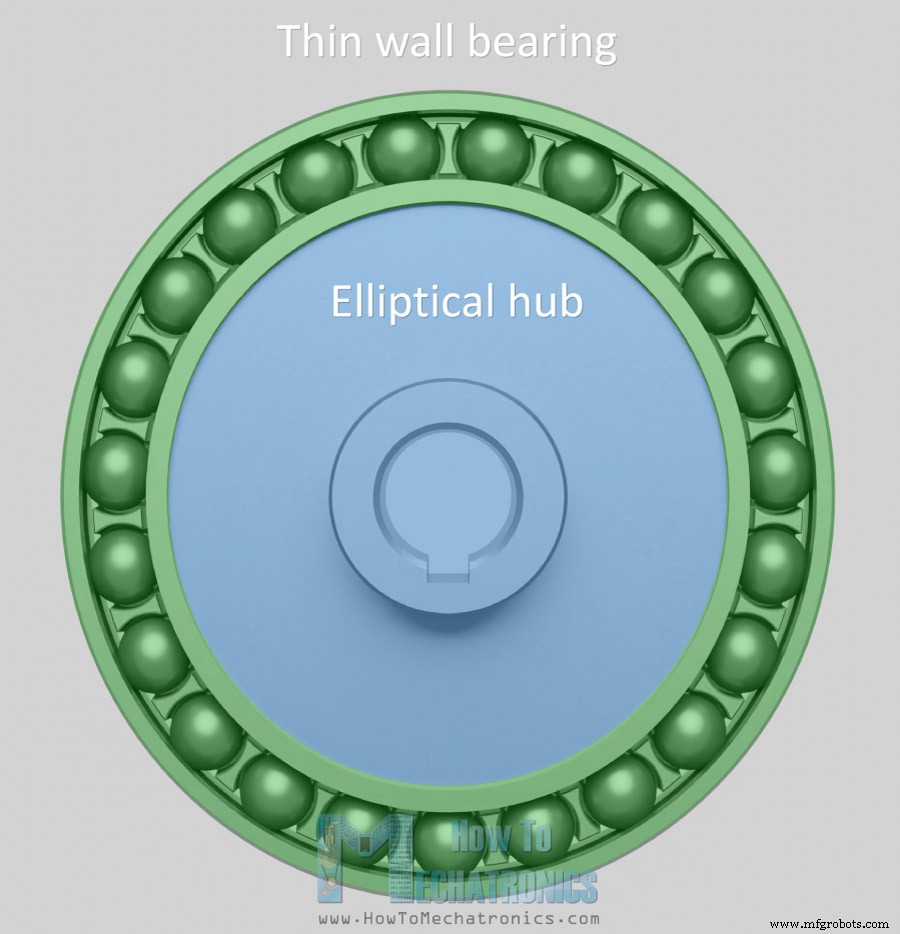

De golfgenerator heeft een elliptische vorm en bestaat uit een elliptische naaf en een speciaal dunwandig lager dat de elliptische vorm van de naaf volgt. Dit is de ingang van de tandwielset en is verbonden met de motoras.

Terwijl de golfgenerator draait, genereert hij een golfbeweging.

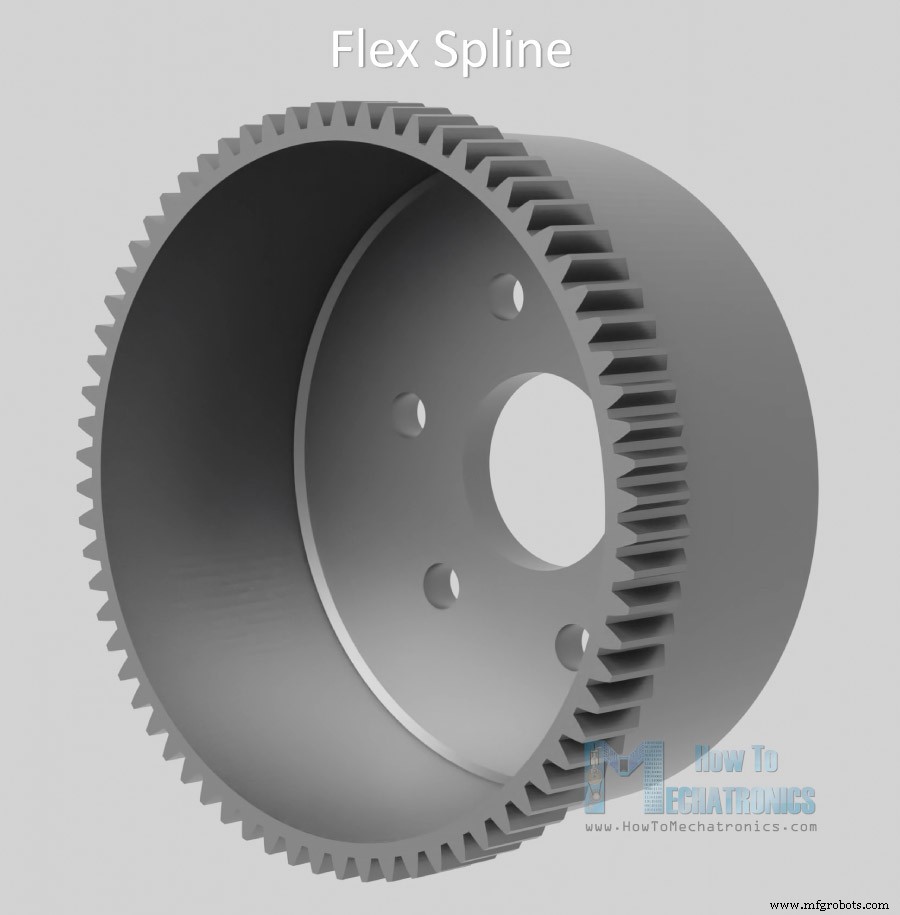

De Flex-spline heeft de vorm van een cilindrische kom en is gemaakt van flexibel maar torsiestijf materiaal van gelegeerd staal. De zijkanten van de beker zijn erg dun, maar de bodem is dik en stijf.

Hierdoor kan het open uiteinde van de beker flexibel zijn, maar het gesloten uiteinde vrij stijf en daarom kunnen we het als uitvoer gebruiken en de uitvoerflens ermee verbinden. De flexibele spie heeft uitwendige tanden aan het open uiteinde van de cup.

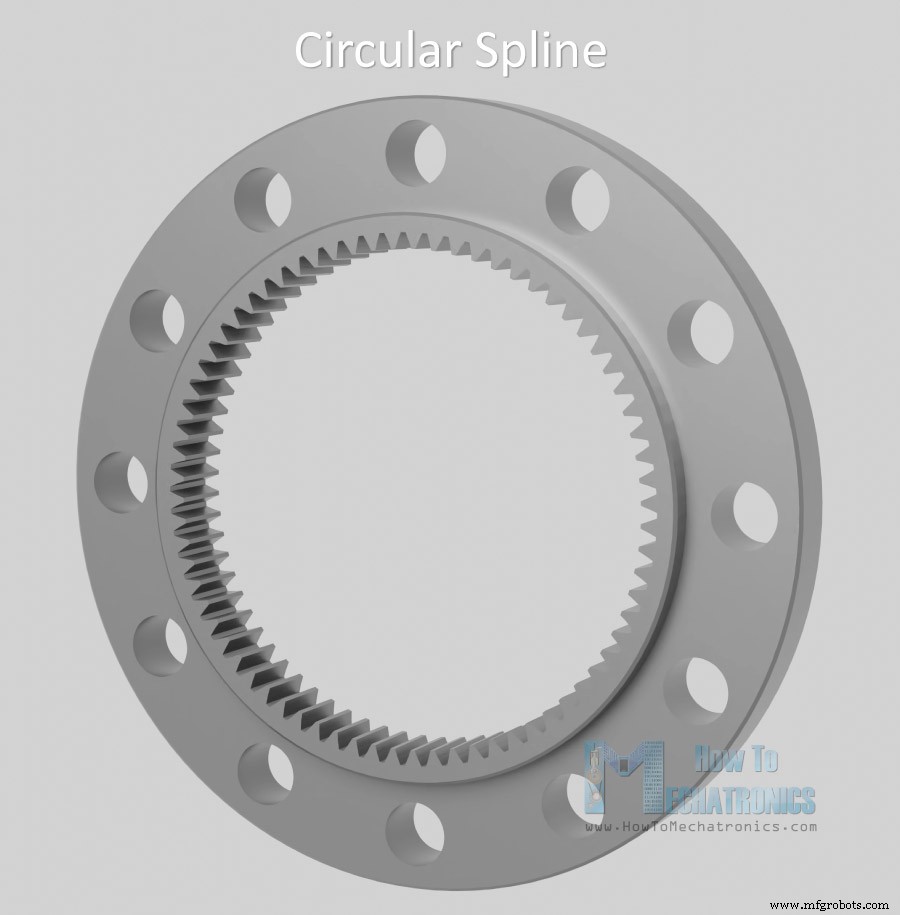

Aan de andere kant is de cirkelvormige spie een stijve ring met tanden aan de binnenkant. De cirkelvormige spie heeft nog twee tanden dan de flexibele spie, wat eigenlijk het belangrijkste ontwerp is van het spanningsgolftandwielsysteem.

Dus als we de golfgenerator in de Flex-spline plaatsen, neemt de flex-spline de vorm aan van de golfgenerator.

Terwijl de golfgenerator roteert, vervormt deze radiaal het open uiteinde van de flexibele spline. De golfgenerator en de flexibele spline worden vervolgens in de cirkelvormige spline geplaatst, waardoor de tanden in elkaar grijpen.

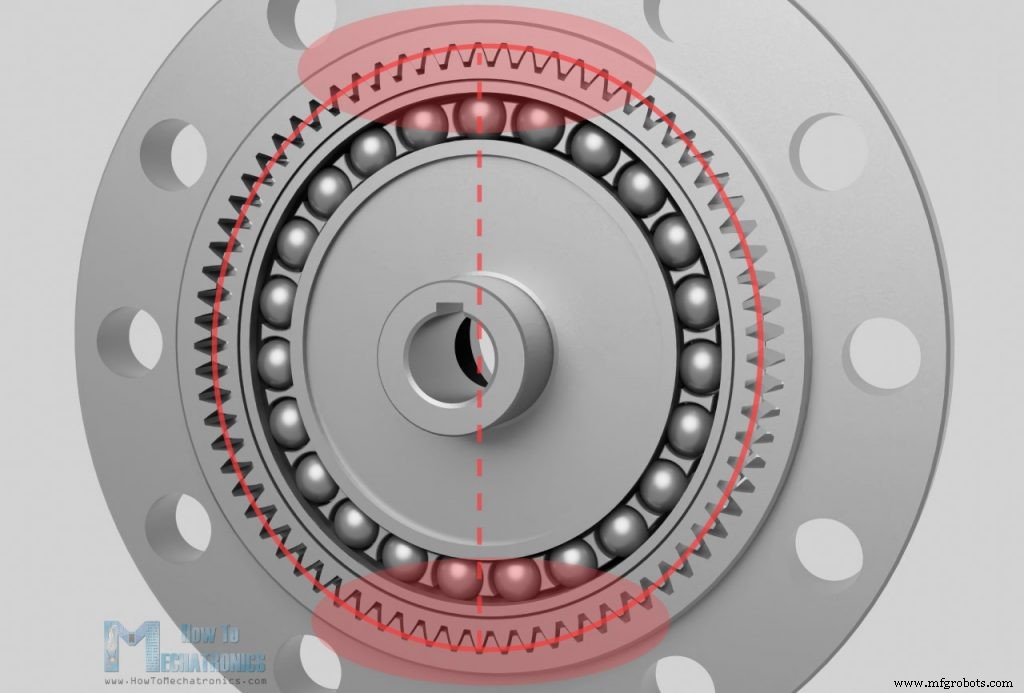

Vanwege de elliptische vorm van de flex-spline passen de tanden slechts in twee gebieden aan de tegenovergestelde zijden van de flex-spline, en dat is over de hoofdas van de ellips van de golfgenerator.

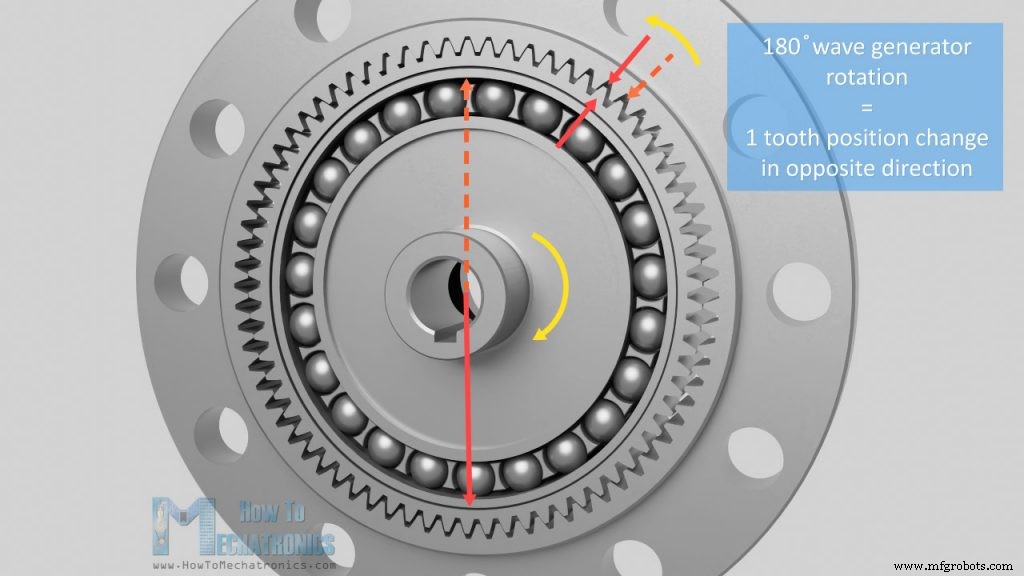

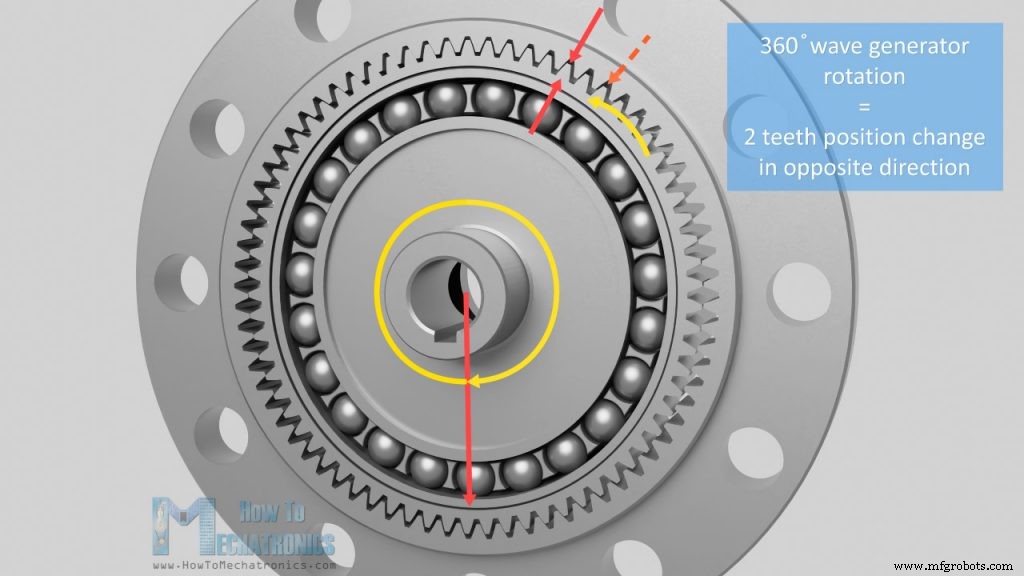

Nu, terwijl de golfgenerator draait, zullen de tanden van de Flex-spline die in ingrijping zijn met die van de cirkelvormige spline langzaam van positie veranderen. Vanwege het verschil in aantal tanden tussen de flexibele spie en de cirkelvormige spie, zullen bij elke 180 graden rotatie van de golfgenerator de tanden in elkaar grijpen ervoor zorgen dat de flexibele spie een kleine hoeveelheid achterwaarts roteert ten opzichte van de golfgenerator. Met andere woorden, bij elke 180 graden rotatie van de golfgenerator, zullen de tanden van de flexibele spie die in de cirkelvormige spie passen, slechts één tand vooruitgaan.

Dus voor een volledige rotatie van 360 graden van de golfgenerator, zal de flex-spline van positie veranderen of met twee tanden vooruitgaan.

Als de flex-spline bijvoorbeeld 200 tanden heeft, moet de golfgenerator 100 omwentelingen maken om de flex-spline 200 tanden vooruit te laten gaan, of dat is slechts een enkele rotatie voor de flex-spline. Dat is een verhouding van 100:1. In een dergelijk geval heeft de cirkelvormige spie 202 tanden, aangezien het aantal tanden van de cirkelvormige spie altijd twee keer groter is dan de tanden van de flexibele spie.

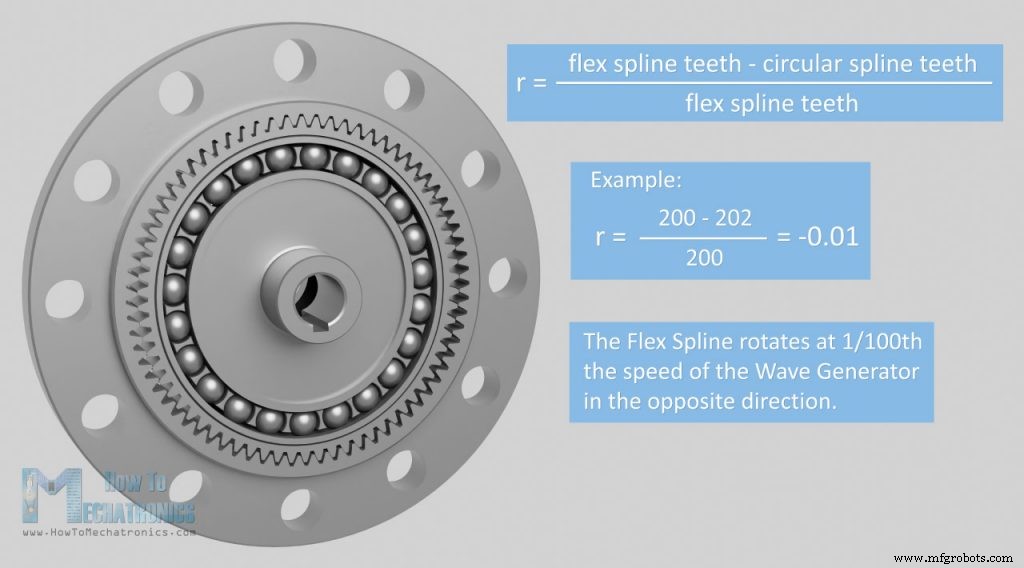

We kunnen de reductieverhouding eenvoudig berekenen met de volgende formule. De verhouding is gelijk aan de flex-spline-tanden - cirkelvormige spline-tanden, gedeeld door de flex-spline-tanden.

Dus, met het voorbeeld van 200 tanden op de flexibele spline en 202 tanden op de cirkelvormige spline, is de reductieverhouding -0,01. Dat is 1/100 van de snelheid van de golfgenerator en de min-zucht geeft aan dat de output in de tegenovergestelde richting is.

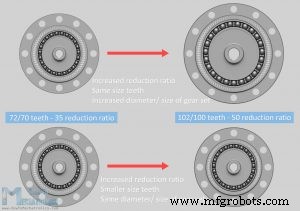

We kunnen verschillende reductieverhoudingen krijgen door het aantal of de tanden te veranderen.

We kunnen dat bereiken door ofwel de diameter van het mechanisme te veranderen terwijl we dezelfde maat tanden hebben, ofwel door de maat van de tanden te veranderen met behoud van de maat en het gewicht van de tandwielset.

Strain Wave Gear – Harmonic Drive 3D-model

Oké, nu we de theorie achter de Strain Wave Gear kennen, wil ik je laten zien hoe ik er een heb ontworpen, zodat we hem kunnen bouwen met alleen een 3D-printer.

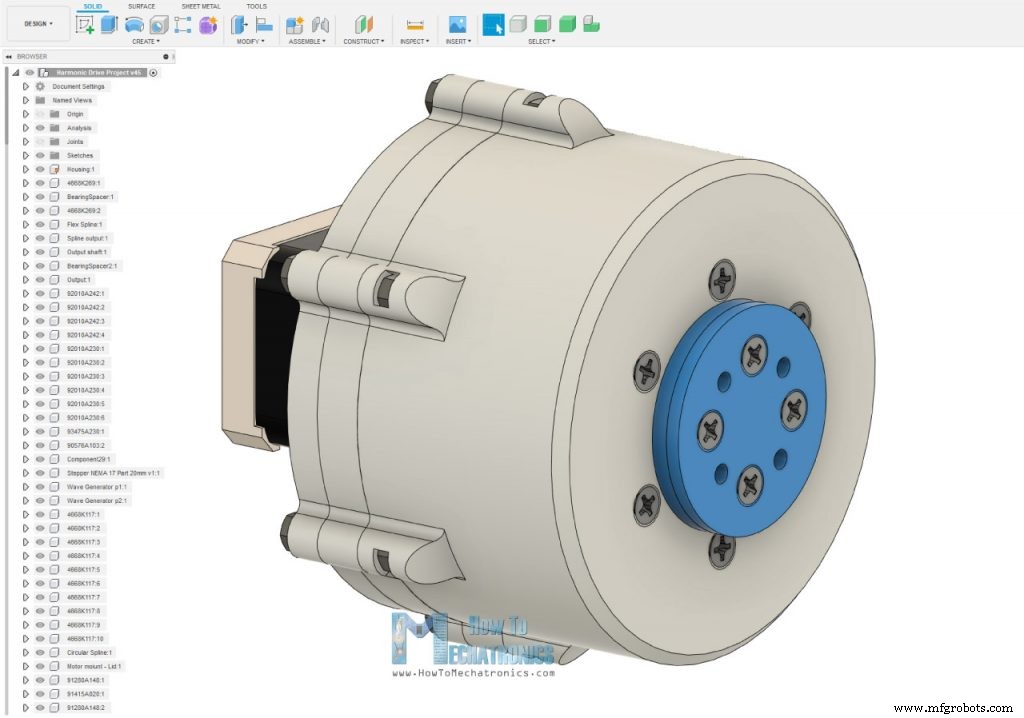

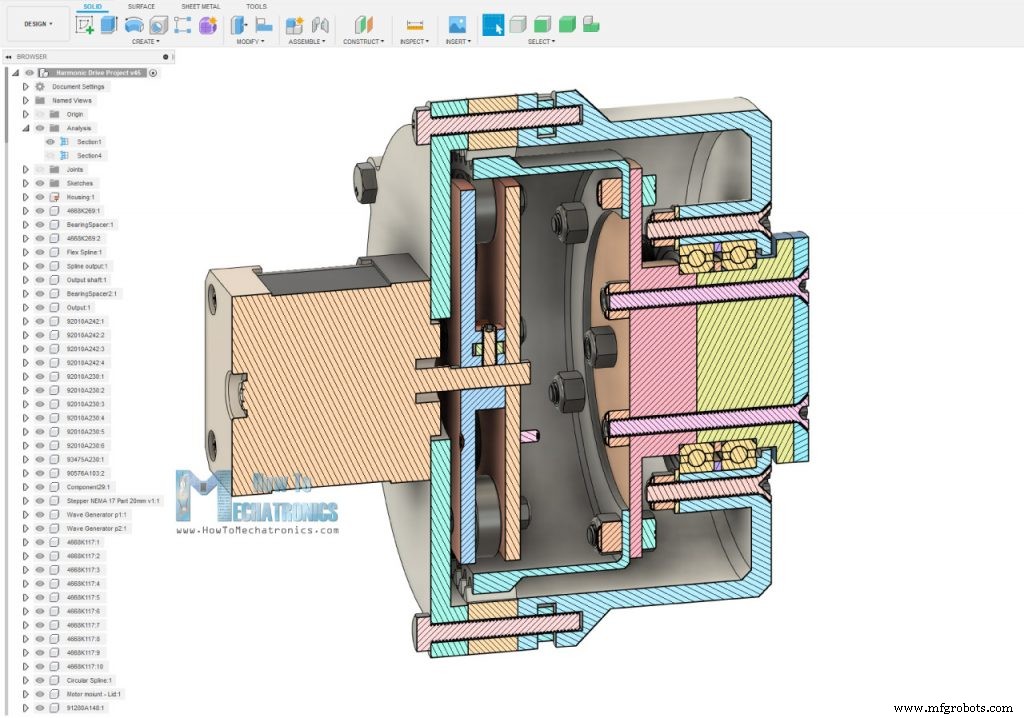

Ik heb dit model Strain Wave Gear ontworpen met Fusion 360. Al deze onderdelen kunnen in 3D worden geprint, dus we hebben alleen wat bouten en moeren en wat lagers nodig om de montage te voltooien. Wat betreft input heb ik ervoor gekozen om een NEMA 17 stappenmotor te gebruiken.

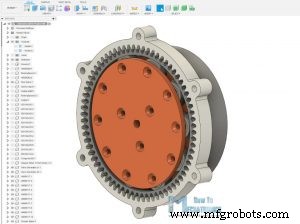

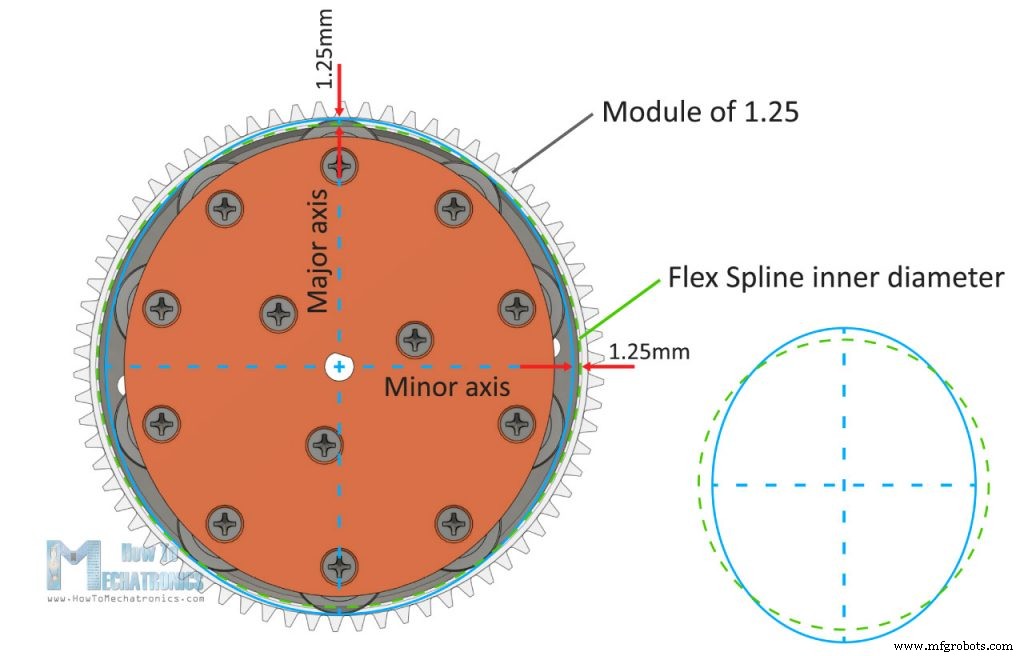

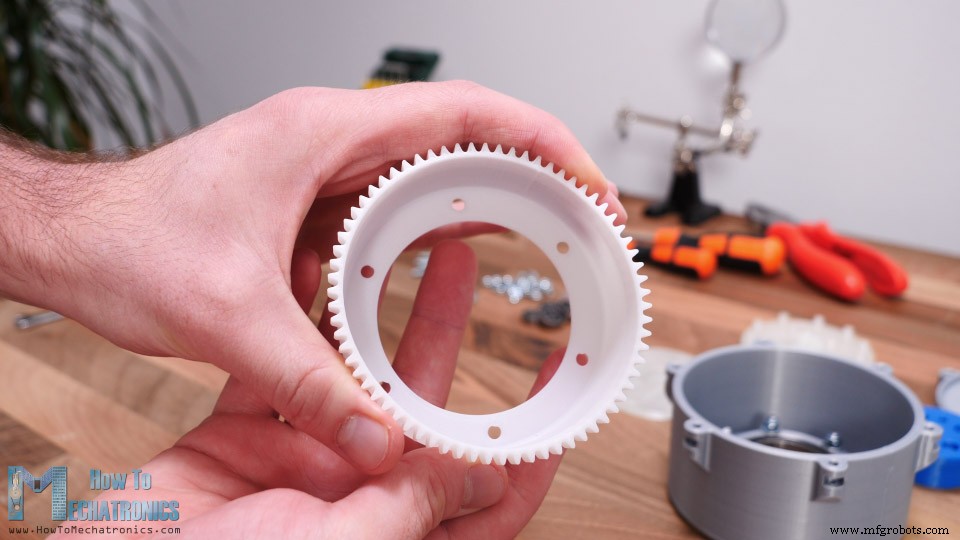

Hier is hoe ik de 3 belangrijkste elementen van de Strain Wave Gear, de circulaire spline, de flex spline en de golfgenerator heb ontworpen. Omdat 3D-printers hun eigen beperkingen hebben hoe goed, nauwkeurig en precies kunnen afdrukken, was de eerste die ik moest beslissen de module van de tandwielen of hoe groot of klein de tanden zullen zijn. Ik koos een module van 1,25 en 72 tanden voor de cirkelvormige spie.

Natuurlijk moet de flex spline 2 tanden minder hebben, of dat zijn 70 tanden. Dat resulteert in een verhouding van 35:1 terwijl de versnellingsset relatief klein is.

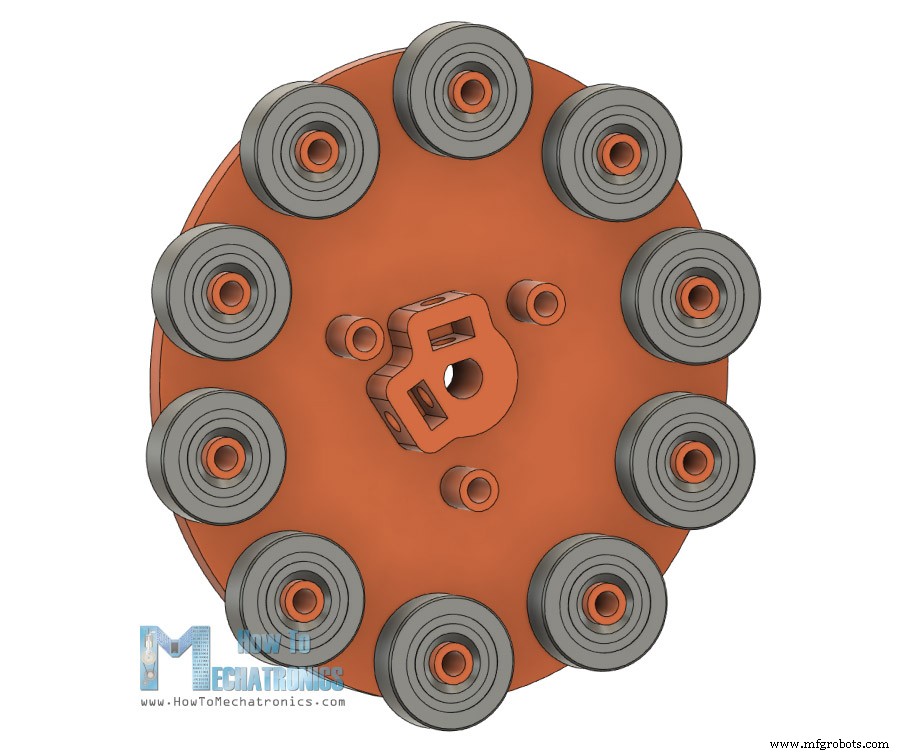

Wat de golfgenerator betreft, kunnen we de eerder genoemde speciale soort dunwandige lagers niet echt gebruiken, omdat ze niet gemakkelijk te vinden zijn. In plaats daarvan zullen we normale kogellagers gebruiken die rond een omtrek van een ellips zijn gerangschikt. De afmetingen van de ellips moeten worden gemaakt volgens de afmetingen van de binnenwand van de flexibele spline.

Ik heb de straal van de hoofdas van de ellips 1,25 mm groter gemaakt dan de straal van de binnenwand van de flexibele spline. Aan de andere kant is de straal van de kleine as van de ellips 1,25 mm kleiner.

De golfgenerator bestaat uit twee delen waarop de 10 lagers eenvoudig kunnen worden bevestigd. Een van deze secties heeft ook een askoppeling die geschikt is voor het vastzetten van de NEMA 17 stappenmotor.

De rest van de onderdelen zijn ontworpen rond deze 3 belangrijke componenten. Aan de uitgangszijde van de behuizing zullen we twee lagers met een buitendiameter van 47 mm plaatsen en deze vastzetten met behulp van enkele bouten en moeren.

De uitgangsflens bestaat uit twee delen die met bouten en moeren zijn verbonden, zodat we hem gemakkelijk aan de twee lagers kunnen bevestigen.

STL-bestanden die nodig zijn voor 3D-printen hieronder.

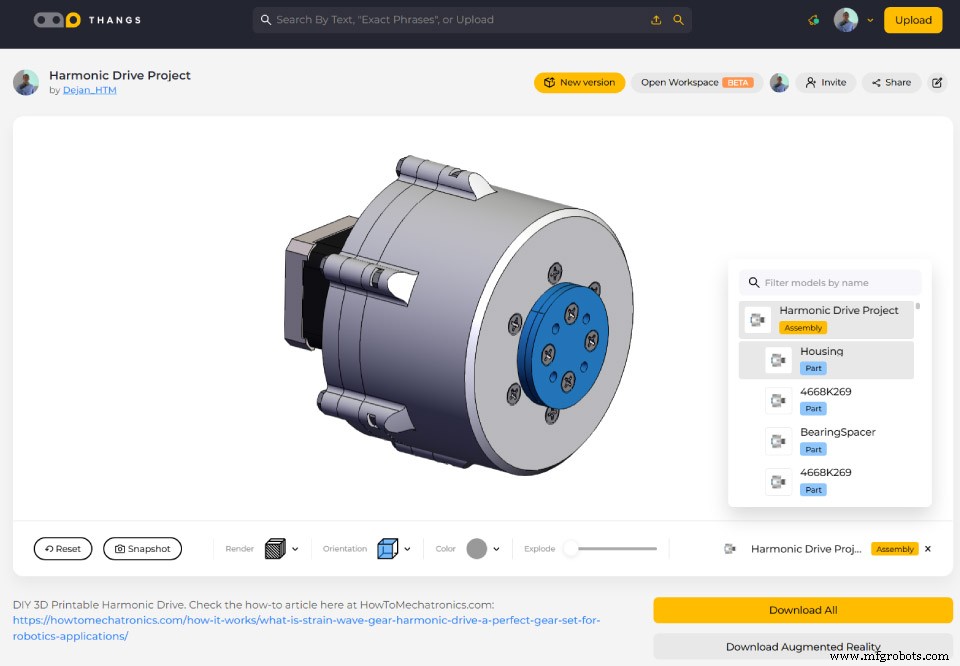

U kunt dit 3D-model downloaden en in uw browser op Thangs verkennen.

Download het 3D-model op Thangs.

STL-bestanden nodig voor 3D-printen:

Zie ook: Beste 3D-printers voor beginners en makers [update 2021]

3D-geprinte spanningsgolfuitrusting - Harmonic Drive

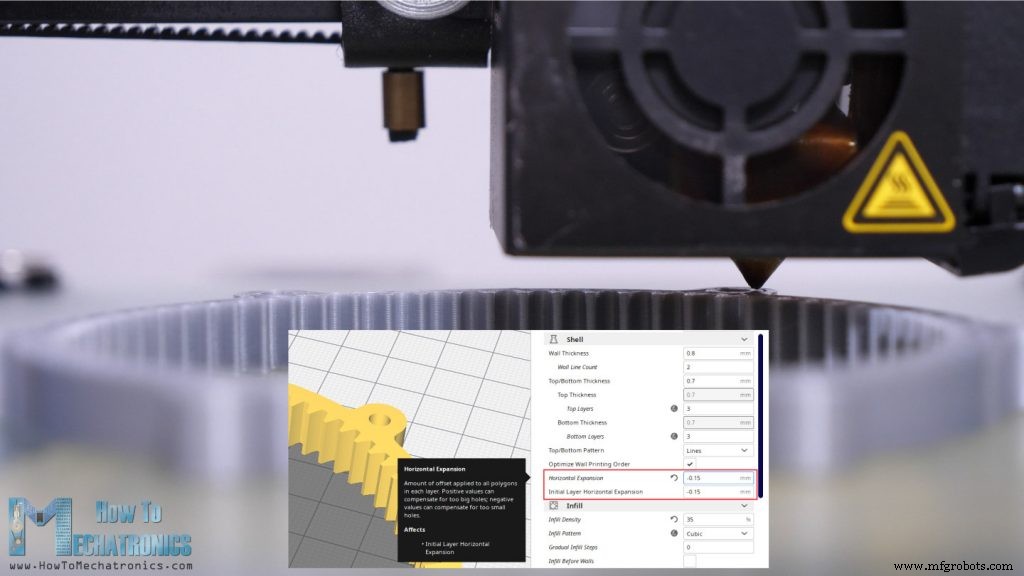

Oké, het is nu tijd om de onderdelen in 3D te printen. Bij het 3D-printen van de tandwielen is het belangrijk om de functie Horizontale uitbreiding in uw snijsoftware te gebruiken.

Ik heb de mijne ingesteld op -0,15 mm en kreeg een relatief behoorlijke nauwkeurigheid op de afdrukken. Houd er rekening mee dat dit van printer tot printer kan verschillen. Als we deze functie niet gebruiken, zullen de afdrukken iets groter zijn vanwege de uitzetting van het filament tijdens het afdrukken, en de onderdelen, of de tandwielen kunnen niet goed in elkaar grijpen.

Ik heb mijn Creality CR-10 3D-printer gebruikt om alle onderdelen af te drukken, en ik denk dat hij goed werk heeft geleverd gezien de prijs.

Dus hier zijn alle 3D-geprinte onderdelen.

We hebben alleen wat bouten, moeren en lagers nodig om de montage van de Harmonic-drive te voltooien.

Hier is een volledige lijst van alle componenten:

- Bouten:

- M3x16 – 13 stuks

- M3x12 – 4

- M4x12 – 6

- M4x25 – 6

- M4x30 – 6

- M4x40 – 4

- Noten:

- M3 zelfsluitend – 13

- M4 zelfsluitend – 16

- M4 – 10

- Lagers:

- (OD) 16 mm x (IN) 5 mm x (B) 5 mm – 10 ………….. Amazon

- (OD) 47 mm x (IN) 35 mm x (B) 7 mm – 2 ………….. Amazon

- Elektronica:

- Stappenmotor – NEMA 17………………

- A4988 Stepper-stuurprogramma………………..…

- Arduino …………………………………..…

- DC-voeding …………………………. Amazon / Banggood

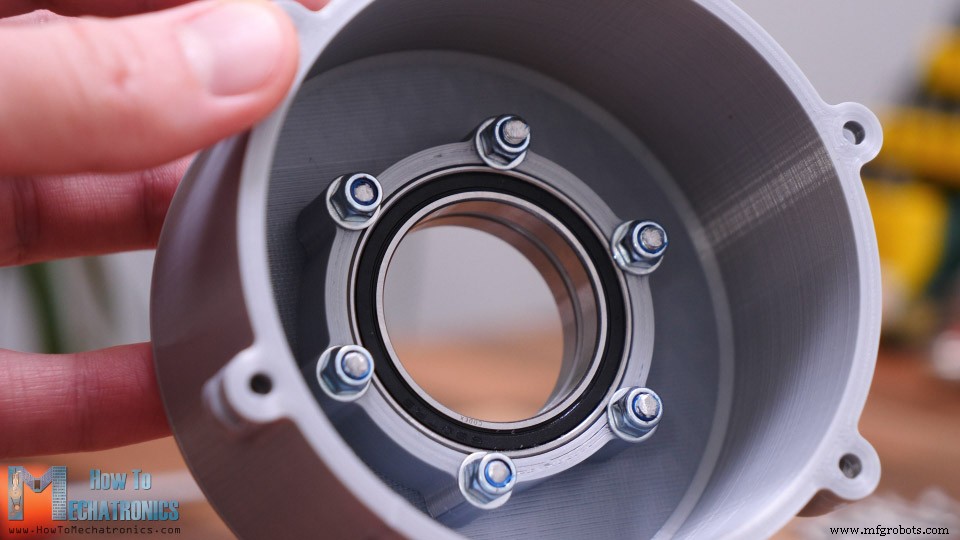

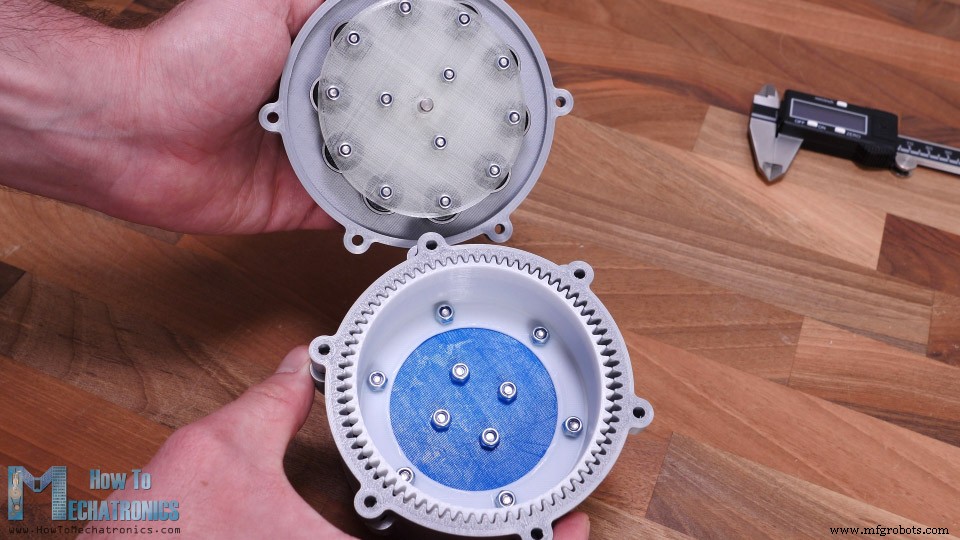

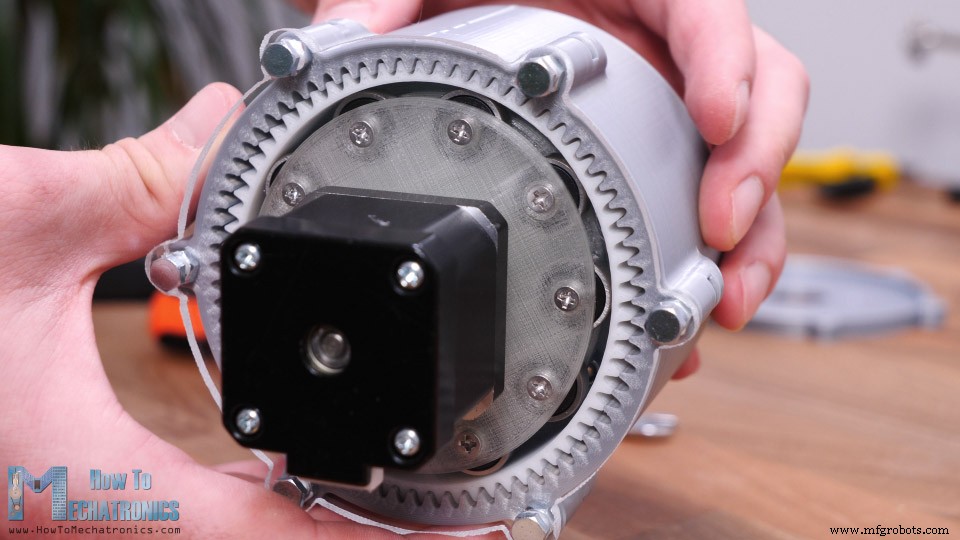

Ik begon de montage door de twee uitgangslagers in de behuizing te steken. De lagers hebben een buitendiameter van 47 mm en een binnendiameter van 35 mm. Zoals ik al zei, gebruikte ik -0,15 mm horizontale uitzettingscompensatie bij het snijden van de onderdelen, zodat de lagers vrij strak in de behuizing pasten.

Tussen de twee lagers heb ik 1,5 mm 3D-geprinte afstandsringen geplaatst. Voor het bevestigen van de lagers aan de behuizing hebben we zes M4 verzonken bouten nodig met een lengte van 25 mm. We zullen ook M4-ringen gebruiken die net genoeg de buitenste ring van het lager raken en zo houden ze het lager vast aan de behuizing.

De volgende is de Flex-spline. De wanden van de beker zijn slechts 1,2 mm dik, dus hoewel hij in PLA is gedrukt, is hij nog steeds flexibel aan het open uiteinde.

Aan het gesloten uiteinde van de Flex-spline kunnen we de uitgangsflens bevestigen met zes M4-bouten. Eenmaal vastgezet, is de flex-spline nu iets minder flexibel dan voorheen, maar het gesloten uiteinde is nu behoorlijk stijf.

Vervolgens moeten we de flexibele spline door het lager steken. De uitgangsflens gaat halverwege het eerste lager. Aan de andere kant zullen we het andere deel van de uitgangsflens plaatsen die precies tussen de twee lagers past.

Ik ging verder met het plaatsen van vier M4-moeren in de sleuven op de uitgaande as. Deze moeren dienen voor het bevestigen of aansluiten van dingen op de uitgang van de tandwielset.

Om de uitgaande as af te werken, heb ik er een ander deel op geplaatst dat de moeren zal afdekken, en met behulp van 4 M4-bouten met een lengte van 40 mm kan ik eindelijk de twee uitgaande delen aan elkaar bevestigen. Nu kunnen de flexibele spie en de uitgaande as vrij worden vastgemaakt aan de behuizing.

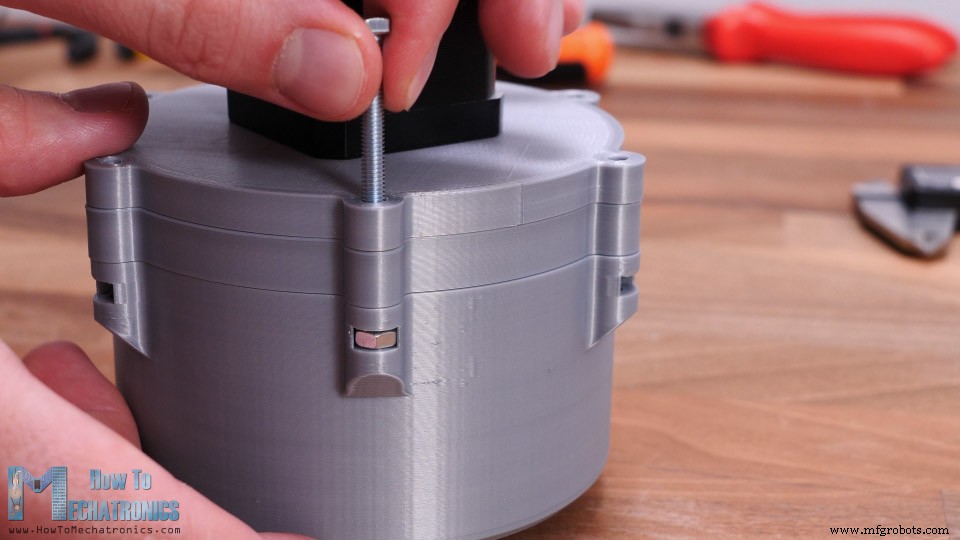

Ok, dus nu hebben we de cirkelvormige spie die samen met het tandwielsetdeksel en de motorbevestiging aan de behuizing wordt bevestigd. Maar voordat we dat doen, moeten we de golfgenerator in elkaar zetten. Hier moeten we eerst twee M3-moeren plaatsen. Deze moeren dienen om de golfgenerator met twee stelschroeven aan de motoras te bevestigen.

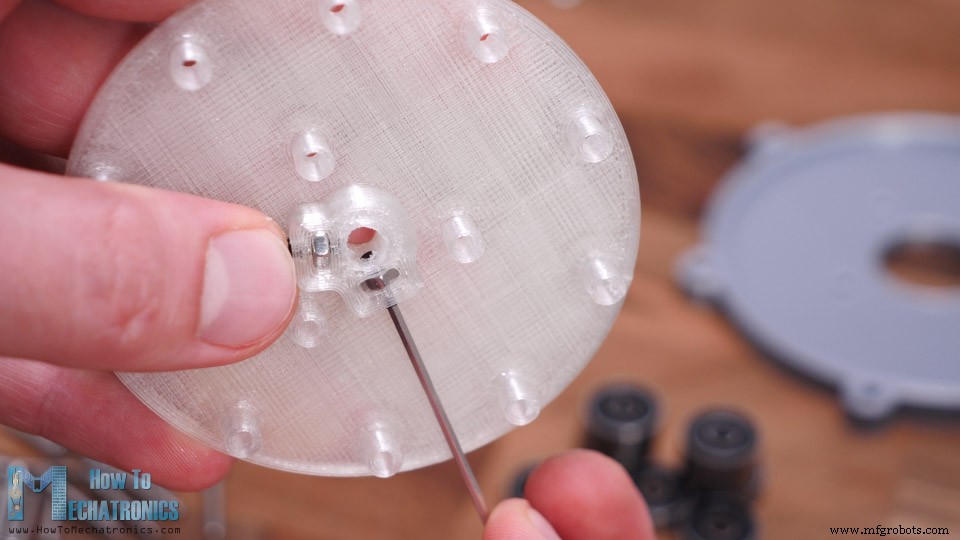

Vervolgens kunnen we beginnen met het plaatsen van de 10 lagers. We kunnen hier zien hoe de lagers een klein beetje op afstand van de muur staan met het kleine randje aan de onderkant van de assen. Het andere deel van de golfgenerator heeft ook zulke randen zodat de lagers de muur niet raken. We gaan de lagers vastzetten en eigenlijk de hele golfgenerator, met 16 mm lange M3-bouten en wat moeren.

Vervolgens moeten we de golfgenerator aan de motor bevestigen, maar voordat we dat doen, moeten we de motor aan de motorsteun en het deksel van de tandwielset bevestigen. De golfgenerator moet 2 mm uit elkaar staan van het motordeksel, dus ik gebruikte twee ringen als geleiders bij het plaatsen van de golfgenerator. Dan hoeven we alleen nog maar de stelschroeven vast te draaien die zo zijn geplaatst dat ze tussen de lagers kunnen komen.

Ten slotte kunnen we de golfgenerator in de flex-spline plaatsen en alles met elkaar verbinden. We moeten eerst de flex-spline aanpassen zodat deze in een elliptische vorm wordt gemaasd met de cirkelvormige spline en vervolgens de golfgenerator in dezelfde richting invoegen.

Om eerlijk te zijn kan het een beetje moeilijk zijn om dit te passen omdat we geen controle hebben over de flex spline vanwege de motorbevestiging. Ik had dit een beetje anders kunnen ontwerpen, maar toch denk ik dat het goed genoeg is voor demonstratiedoeleinden.

Wat nu overblijft is om M4-moeren in deze behuizingsbussen te steken en zowel de cirkelvormige spiebaan als de golfgenerator aan de behuizing te bevestigen.

En dat is alles, onze Strain Wave Gear of Harmonic Drive is nu klaar. Maar toen ik klaar was, dacht ik dat het voltooien van de versnellingsset op deze manier nogal saai is omdat we niets anders kunnen zien dan een langzaam roterende uitgaande as. Daar besloot ik het deksel van de 3D-geprinte versnellingsset te vervangen door een acryldeksel, zodat we ook kunnen zien wat er binnenin gebeurt.

Ik had een acrylaatplaat van 4 mm, dus ik markeerde de vorm van het deksel erop en met een handzaag sneed ik de vorm ruwweg uit.

Vervolgens heb ik met een rasp de vorm van het acryl verfijnd. Ik maakte de gaten met een boor van 3 mm en het grote gat voor de motor met een Forstner-bit van 25 mm. De vorm kwam er uiteindelijk behoorlijk goed uit.

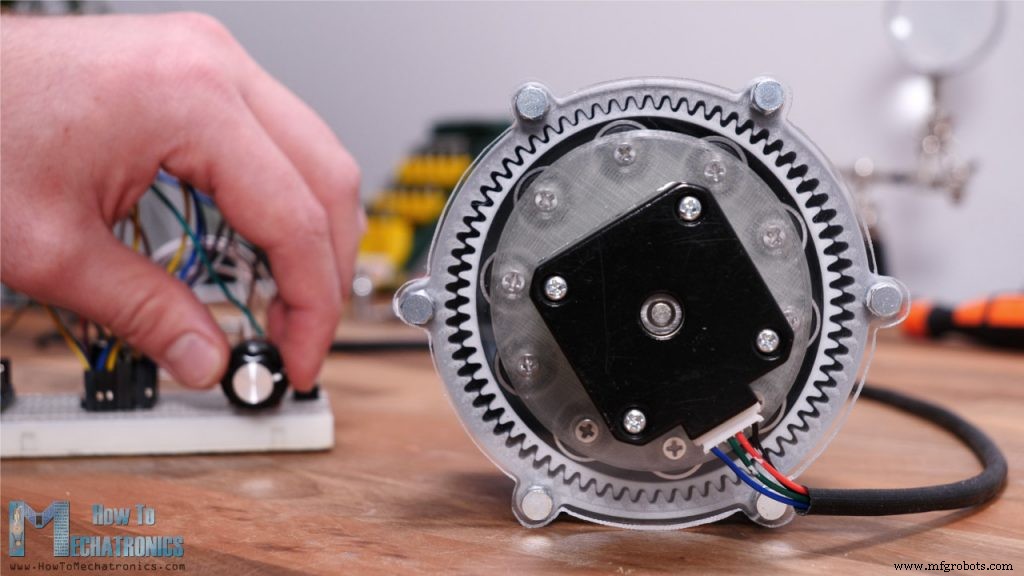

Ik heb de motor en de golfgenerator weer in elkaar gezet zoals eerder getoond. We kunnen hier opmerken dat ik wat moeren heb toegevoegd tussen het acryl en de behuizing om de juiste afstand te krijgen zoals het deksel eerder had.

Nu ziet deze uitrustingsset er veel cooler uit.

Ik heb de stappenmotor op een Arduino aangesloten, zodat ik de motorsnelheid en -richting kan regelen om beter te kunnen onderzoeken en zien hoe het systeem werkt.

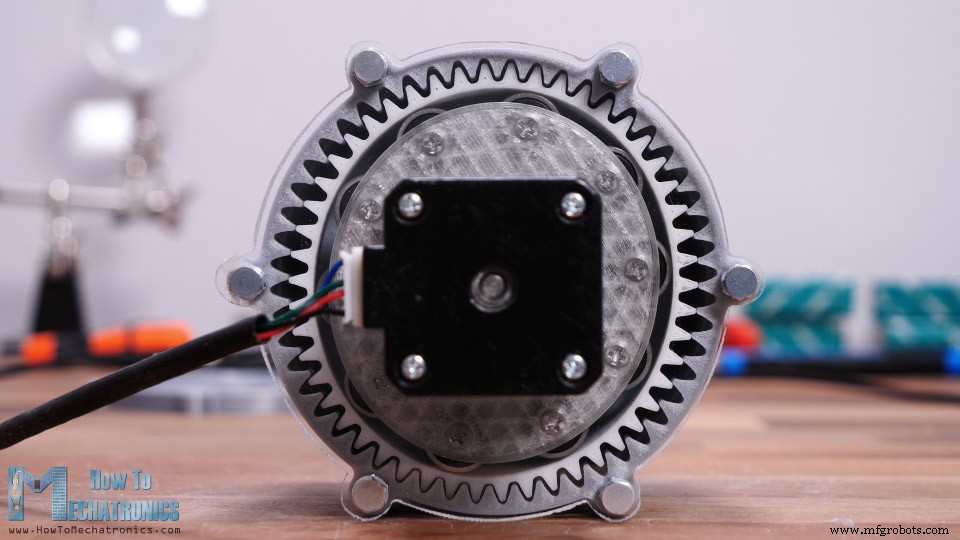

Dus hier is het. Nu kunnen we zien hoe de Harmonic Drive in het echt werkt. In dit geval is de uitgaande as 35 keer langzamer dan de ingaande as.

Hier heb ik een tand van de flex-spline gemarkeerd met een rode kleur, zodat we deze beter kunnen volgen en een idee krijgen van de beweging van de flex-spline. Om eerlijk te zijn is het best leuk om te zien hoe dit ding werkt.

Wel merken we dat de flex spline soms kriebelt of de beweging niet zo soepel verloopt. Daar zijn meerdere redenen voor. In deze configuratie is het probleem dat ik de acrylmotorbevestiging met de hand heb gemaakt, dus de motor is niet perfect in het midden gemonteerd. Bij gebruik van de originele 3D-geprinte motorsteun verloopt de beweging veel soepeler.

We kunnen ook opmerken dat onze Harmonic-drive verre van spelingvrij is. Dat komt door, zoals ik al eerder zei, de beperkingen van dit type 3D-printers en hoe goed ze kunnen printen. Het gaat er niet alleen om hoe goed het profiel van de tand kan worden afgedrukt, maar ook hoe nauwkeurig de totale afmetingen zijn. Hier gebruikte ik bijvoorbeeld een isolatietape aan de binnenkant van de vlasspline, die slechts 0,18 mm dik is, en daarmee kreeg ik betere resultaten.

Dus ik denk dat het allemaal draait om het testen en aanpassen van de afdrukken om betere resultaten te krijgen. Ik heb ook geprobeerd de tandwielen af te drukken met een module van 1,75, maar ik kreeg geen goede resultaten.

Bij gebruik van het originele 3D-geprinte deksel was de beweging vloeiender, maar nog steeds niet goed genoeg.

Ik heb ook geprobeerd wat gewichten op te tillen. Op een afstand van 25 cm kon hij 1,25 kg tillen. Dat is een koppel van ongeveer 3 Nm, wat minstens 10 keer groter is dan wat deze NEMA 17-stappenmotor heeft.

Dus dat is zo ongeveer alles voor deze video. Ik zou alleen willen toevoegen dat dit tandwielsysteem eenvoudig kan worden ontworpen om een holle as te hebben, wat erg handig is voor robotica-toepassingen. Dus ik zou Harmonic Drives kunnen gebruiken in sommige van mijn toekomstige video's bij het maken van robotprojecten.

Ik hoop dat je deze video leuk vond en iets nieuws hebt geleerd. Vergeet niet te abonneren en voor meer tutorials en projecten, bezoek HowToMechatronics.com

Industriële technologie

- Sundance:VCS-1 embedded processormodule voor precisierobotica-toepassingen

- Wat is 3D-printen? Werkingsprincipe | Soorten | Toepassingen

- Au! 5 tips om spanning in de leiding te voorkomen

- Een overzicht voor beginners:wat is metaalbewerking?

- ETSI zet stappen om normen te stellen voor IoT-toepassingen in noodcommunicatie

- Wat is een freesmachine en waarvoor wordt hij gebruikt?

- Waar worden pneumatische aandrijvingen voor gebruikt? Typen, toepassingen en gebruik

- Waar wordt Monel voor gebruikt?

- Wat zijn de meest voorkomende toepassingen voor wisselstroom?

- Wat zijn de selectiecriteria voor het kiezen van een tandwieloverbrenging?

- Toepassingen voor precisie-lepdiensten