Programmable Logic Controllers (PLC)

Vóór de komst van solid-state logische circuits, werden logische besturingssystemen uitsluitend ontworpen en gebouwd rond elektromechanische relais. Relais zijn verre van achterhaald in modern ontwerp, maar zijn vervangen in veel van hun vroegere rollen als besturingsapparaten op logisch niveau, die het vaakst zijn gedegradeerd tot die toepassingen die hoge stroom- en/of hoogspanningsschakeling vereisen.

Systemen en processen die "aan/uit"-besturing vereisen, zijn er in overvloed in de moderne handel en industrie, maar dergelijke besturingssystemen worden zelden gebouwd met elektromechanische relais of discrete logische poorten. In plaats daarvan voorzien digitale computers in de behoefte, die kan worden geprogrammeerd om verschillende logische functies uit te voeren.

De geschiedenis van programmeerbare logische controllers

Eind jaren zestig bracht een Amerikaans bedrijf genaamd Bedford Associates een computerapparaat uit dat ze de MODICON noemden. . Als acroniem betekende het Mod ular Di gital Con troller, en werd later de naam van een bedrijfsdivisie die zich toelegde op het ontwerp, de fabricage en de verkoop van deze speciale besturingscomputers.

Andere ingenieursbureaus ontwikkelden hun eigen versies van dit apparaat en het werd uiteindelijk in niet-gepatenteerde termen bekend als een PLC , of P programmeerbare L ogic C controleur. Het doel van een PLC was om elektromechanische relais rechtstreeks te vervangen als logische elementen, in plaats daarvan een solid-state digitale computer te vervangen door een opgeslagen programma, dat in staat is om de onderlinge verbinding van veel relais na te bootsen om bepaalde logische taken uit te voeren.

Ladderlogica en programmeer-PLC's

Een PLC heeft veel "invoer" -terminals, waardoor het "hoge" en "lage" logische toestanden van sensoren en schakelaars interpreteert. Het heeft ook veel uitgangsaansluitingen, waardoor het "hoge" en "lage" signalen uitvoert om lampen, elektromagneten, magneetschakelaars, kleine motoren en andere apparaten te voeden die zich lenen voor aan/uit-regeling.

In een poging om PLC's gemakkelijk te programmeren te maken, werd hun programmeertaal ontworpen om op ladderlogica-diagrammen te lijken. Dus een industrieel elektricien of elektrotechnisch ingenieur die gewend is om ladderlogica-schema's te lezen, zou zich comfortabel voelen bij het programmeren van een PLC om dezelfde besturingsfuncties uit te voeren.

PLC's zijn industriële computers en als zodanig zijn hun ingangs- en uitgangssignalen typisch 120 volt wisselstroom, net als de elektromechanische besturingsrelais waarvoor ze zijn ontworpen. Hoewel sommige PLC's de mogelijkheid hebben om DC-spanningssignalen op laag niveau in te voeren en uit te voeren van de grootte die wordt gebruikt in logische poortcircuits, is dit de uitzondering en niet de regel. Signaalverbinding en programmeerstandaarden variëren enigszins tussen verschillende PLC-modellen, maar ze zijn vergelijkbaar genoeg om hier een "algemene" introductie tot PLC-programmering mogelijk te maken.

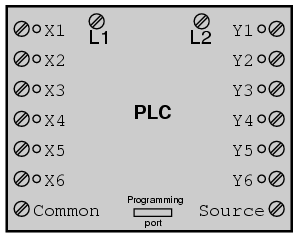

De volgende afbeelding toont een eenvoudige PLC, zoals deze er in vooraanzicht uit zou kunnen zien. Twee schroefklemmen bieden aansluiting op 120 volt AC voor het voeden van de interne circuits van de PLC, gelabeld L1 en L2. Zes schroefklemmen aan de linkerkant zorgen voor aansluiting op invoerapparaten, waarbij elke klem een ander invoerkanaal vertegenwoordigt met zijn eigen "X"-label.

De schroefklem linksonder is een "gemeenschappelijke" aansluiting, die over het algemeen wordt aangesloten op L2 (neutraal) van de 120 VAC-stroombron.

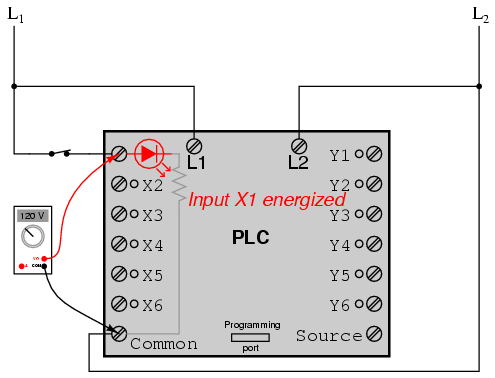

In de PLC-behuizing, aangesloten tussen elke ingangsklem en de gemeenschappelijke klem, bevindt zich een opto-isolator (Light-Emitting Diode) die een elektrisch geïsoleerd "hoog" logisch signaal levert aan de schakelingen van de computer (een fototransistor interpreteert het licht van de LED ) wanneer er 120 VAC-stroom is tussen de respectieve ingangsklem en de gemeenschappelijke klem. Een indicatie-LED op het voorpaneel van de PLC geeft een visuele indicatie van een "bekrachtigde" ingang:

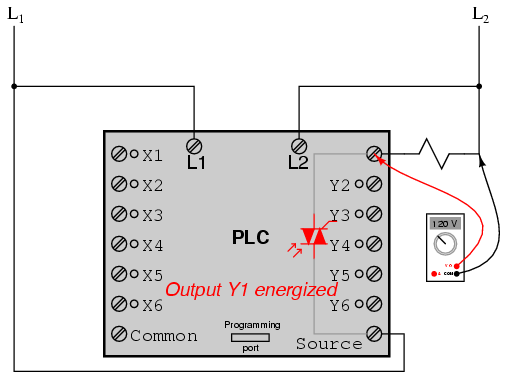

Uitgangssignalen worden gegenereerd door het computercircuit van de PLC dat een schakelapparaat (transistor, TRIAC of zelfs een elektromechanisch relais) activeert en de "Bron" -aansluiting verbindt met een van de met "Y-" gelabelde uitgangsaansluitingen. De "Bron"-aansluiting is dienovereenkomstig meestal verbonden met de L1-zijde van de 120 VAC-stroombron. Zoals bij elke ingang geeft een indicatie-LED op het voorpaneel van de PLC een visuele indicatie van een "bekrachtigde" uitgang:

Op deze manier kan de PLC communiceren met apparaten uit de echte wereld, zoals schakelaars en solenoïdes. De werkelijke logica van het besturingssysteem wordt door middel van een computerprogramma in de PLC tot stand gebracht. Dit programma bepaalt welke uitgang onder welke ingangscondities wordt geactiveerd.

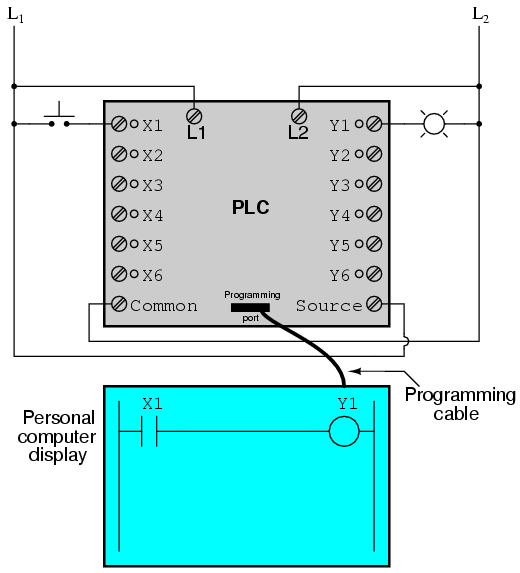

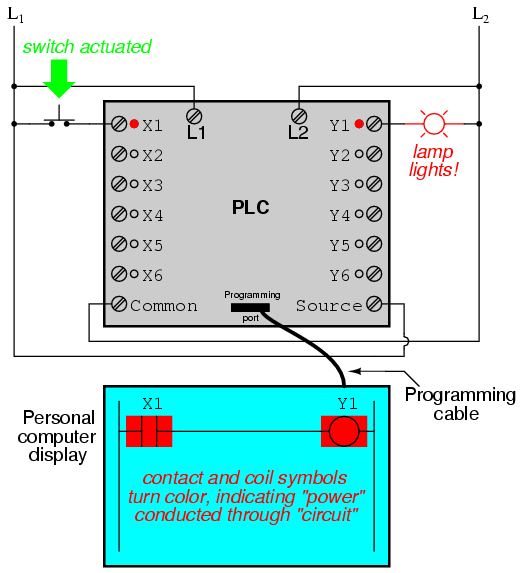

Hoewel het programma zelf een logisch ladderdiagram lijkt te zijn, met schakelaar- en relaissymbolen, zijn er geen echte schakelcontacten of relaisspoelen die in de PLC werken om de logische relaties tussen input en output te creëren. Deze zijn denkbeeldig contacten en spoelen, zo u wilt. Het programma wordt ingevoerd en bekeken via een pc die is aangesloten op de programmeerpoort van de PLC. Beschouw het volgende circuit en PLC-programma:

Wanneer de drukknopschakelaar niet bediend (niet ingedrukt) is, wordt er geen stroom naar de X1-ingang van de PLC gestuurd. Volgens het programma, dat een normaal open X1-contact in serie met een Y1-spoel toont, wordt er geen "stroom" naar de Y1-spoel gestuurd. De Y1-uitgang van de PLC blijft dus spanningsloos en het daarop aangesloten indicatielampje blijft donker.

Als de drukknopschakelaar wordt ingedrukt, wordt er echter stroom naar de X1-ingang van de PLC gestuurd. Alle X1-contacten die in het programma verschijnen, nemen de geactiveerde (niet-normale) toestand aan, alsof het relaiscontacten zijn die worden geactiveerd door het bekrachtigen van een relaisspoel genaamd "X1".

In dit geval zal het bekrachtigen van de X1-ingang ervoor zorgen dat het normaal open X1-contact "sluit" en "stroom" naar de Y1-spoel stuurt. Wanneer de Y1-spoel van het programma "bekrachtigt", wordt de echte Y1-uitgang bekrachtigd, waardoor de aangesloten lamp gaat branden:

Het moet duidelijk zijn dat het X1-contact, Y1-spoel, verbindingsdraden en "stroom" die op het scherm van de pc verschijnen allemaal virtueel zijn . Ze bestaan niet als echte elektrische componenten. Ze bestaan als commando's in een computerprogramma - alleen een stukje software - dat toevallig lijkt op een echt relaisschema.

Even belangrijk om te begrijpen is dat de personal computer die wordt gebruikt om het PLC-programma weer te geven en te bewerken, niet nodig is voor de continue werking van de PLC. Zodra een programma vanaf de pc in de PLC is geladen, kan de pc worden losgekoppeld van de PLC en blijft de PLC de geprogrammeerde opdrachten volgen.

Ik neem het beeldscherm van de pc alleen voor u op in deze illustraties, om de relatie tussen de werkelijke omstandigheden (schakelaarsluiting en lampstatus) en de programmastatus ("stroom" via virtuele contacten en virtuele spoelen) te helpen begrijpen.

Besturingssysteemgedrag

De ware kracht en veelzijdigheid van een PLC wordt onthuld wanneer we het gedrag van een besturingssysteem willen veranderen. Aangezien de PLC een programmeerbaar apparaat is, kunnen we zijn gedrag veranderen door de commando's die we hem geven te veranderen, zonder dat we de elektrische componenten die erop zijn aangesloten opnieuw hoeven te configureren.

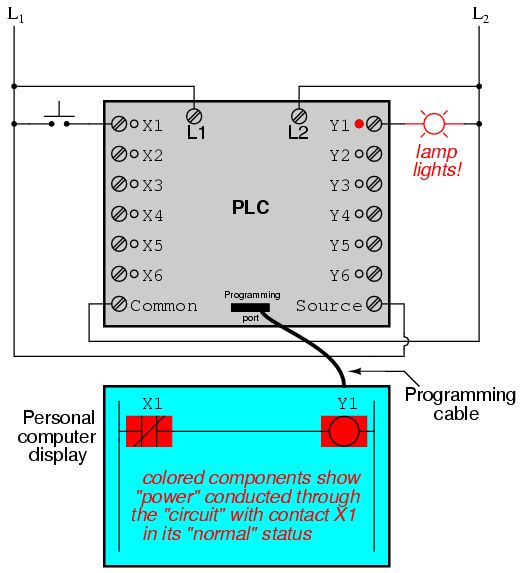

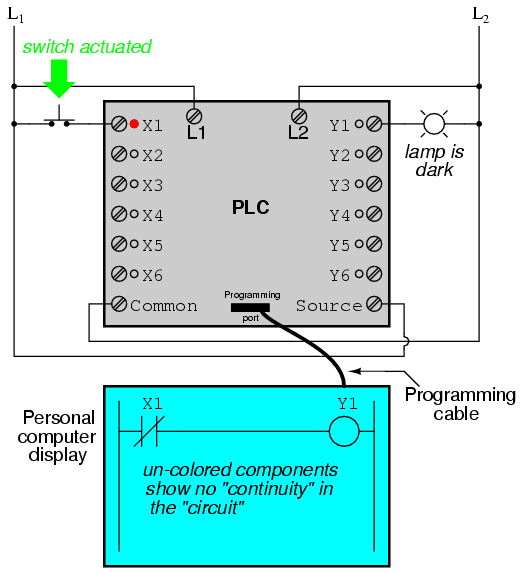

Stel dat we dit schakel- en lampcircuit op een omgekeerde manier willen laten werken:druk op de knop om de lamp uit te laten gaan en laat het los om het aan te laten inschakelen . De "hardware" -oplossing zou vereisen dat een normaal gesloten drukknopschakelaar wordt vervangen door de normaal open schakelaar die momenteel op zijn plaats is. De "software"-oplossing is veel eenvoudiger:verander gewoon het programma zodat contact X1 normaal gesloten is in plaats van normaal open.

In de volgende afbeelding hebben we het gewijzigde systeem weergegeven in de toestand waarin de drukknop niet bediend is (niet ingedrukt worden):

In deze volgende afbeelding wordt de schakelaar geactiveerd (ingedrukt) weergegeven:

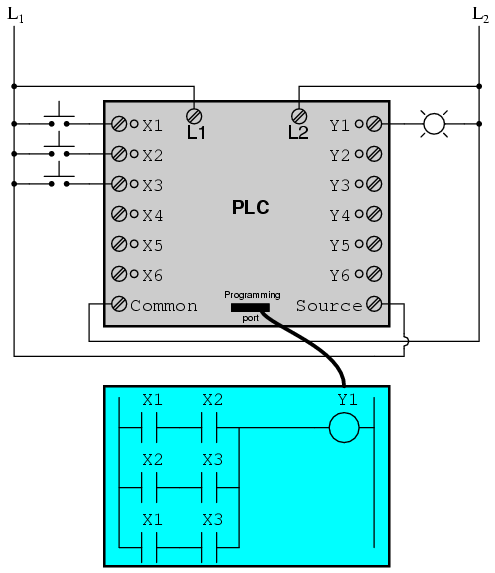

Een van de voordelen van het implementeren van logische besturing in software in plaats van in hardware, is dat ingangssignalen zo vaak opnieuw kunnen worden gebruikt in het programma als nodig is. Neem bijvoorbeeld het volgende circuit en programma, ontworpen om de lamp te bekrachtigen als ten minste twee van de drie drukknopschakelaars tegelijkertijd worden bediend:

Om een equivalent circuit te bouwen met behulp van elektromechanische relais, zouden drie relais met elk twee normaal open contacten moeten worden gebruikt, om twee contacten per ingangsschakelaar te leveren. Met behulp van een PLC kunnen we echter zoveel contacten programmeren als we willen voor elke "X" -ingang zonder extra hardware toe te voegen, aangezien elke ingang en elke uitgang niets meer is dan een enkele bit in het digitale geheugen van de PLC (ofwel 0 of 1) , en kan zo vaak als nodig worden opgeroepen.

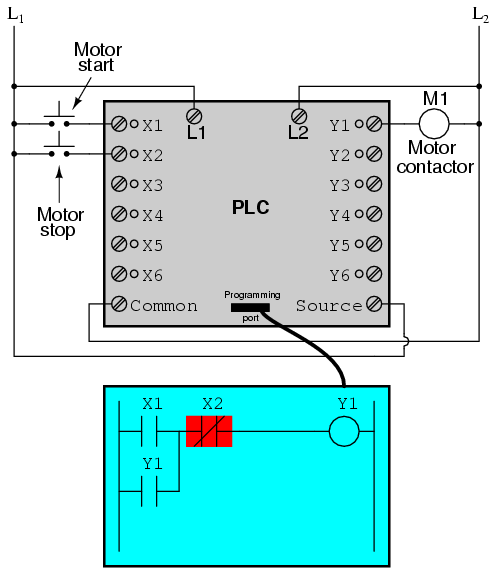

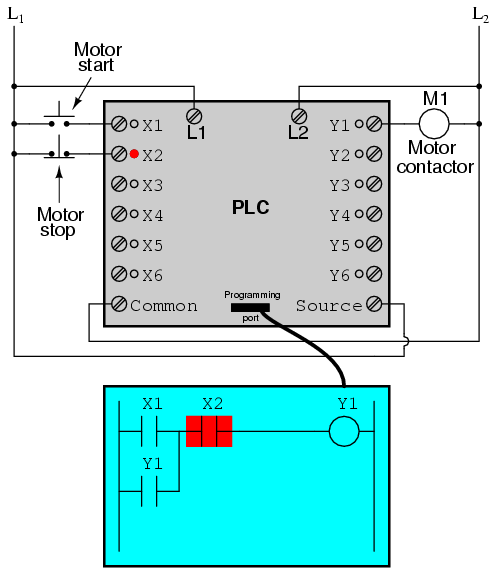

Bovendien, aangezien elke uitgang in de PLC ook niet meer dan een bit in zijn geheugen is, kunnen we contacten toewijzen in een PLC-programma dat "aangestuurd" wordt door een output (Y) status. Neem bijvoorbeeld dit volgende systeem, een motor start-stop regelcircuit:

De drukknop die is aangesloten op ingang X1 dient als de "Start" -schakelaar, terwijl de schakelaar die is aangesloten op ingang X2 als de "Stop" dient. Een ander contact in het programma, genaamd Y1, gebruikt de status van de uitgangsspoel direct als een seal-in contact, zodat de motorrelais bekrachtigd blijft nadat de "Start"-drukknopschakelaar is losgelaten. U kunt het normaal gesloten contact X2 zien verschijnen in een gekleurd blok, wat aangeeft dat het zich in een gesloten ("elektrisch geleidende") toestand bevindt.

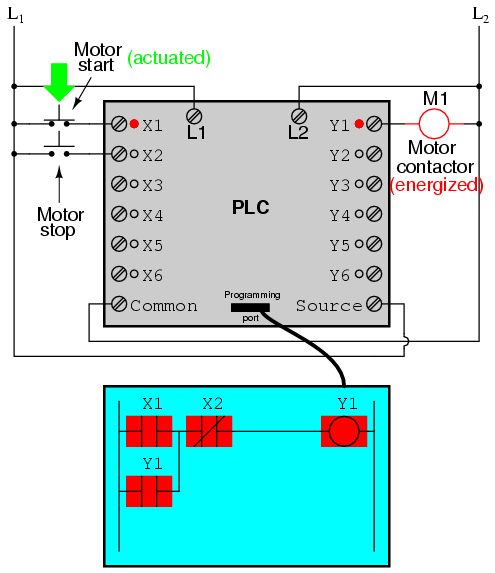

Als we op de "Start"-knop zouden drukken, zou ingang X1 worden bekrachtigd, waardoor het X1-contact in het programma wordt "gesloten", "stroom" naar de Y1- "spoel" wordt gestuurd, de Y1-uitgang wordt bekrachtigd en 120 volt wisselstroom wordt toegepast op de echte motor contactor spoel. Het parallelle Y1-contact zal ook "sluiten", waardoor het "circuit" in een bekrachtigde toestand wordt vergrendeld:

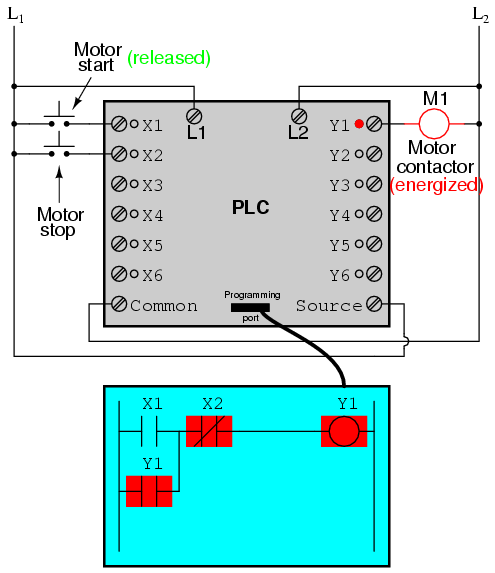

Als we nu de "Start" -drukknop loslaten, keert het normaal open X1 "contact" terug naar de "open" toestand, maar de motor blijft draaien omdat het Y1 verzegelde "contact" "continuïteit" blijft bieden om spoel Y1 te "voeden", waardoor de Y1-uitgang bekrachtigd blijft:

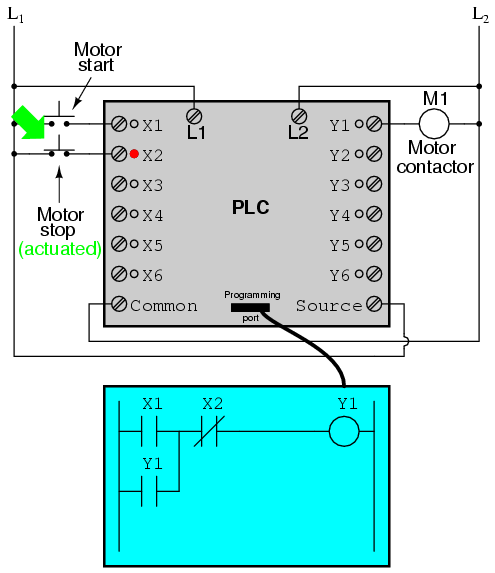

Om de motor te stoppen, moeten we kort op de "Stop" -drukknop drukken, die de X2-ingang bekrachtigt en het normaal gesloten "contact" "opent", waardoor de continuïteit naar de Y1 "spoel" wordt verbroken:"

Wanneer de "Stop"-drukknop wordt losgelaten, wordt ingang X2 spanningsloos en keert "contact" X2 terug naar zijn normale, "gesloten" toestand. De motor start echter pas weer als de "Start"-drukknop wordt ingedrukt, omdat de "seal-in" van Y1 verloren is gegaan:

Faalveilig ontwerp in PLC-gestuurde systemen

Een belangrijk punt om hier te maken is dat fail-safe ontwerp is net zo belangrijk in PLC-gestuurde systemen als in elektromechanische relaisgestuurde systemen. Men moet altijd rekening houden met de effecten van defecte (open) bedrading op het apparaat of de apparaten die worden aangestuurd. In dit voorbeeld van een motorbesturingscircuit hebben we een probleem:als de ingangsbedrading voor X2 (de "Stop"-schakelaar) niet open zou gaan, zou er geen manier zijn om de motor te stoppen!

De oplossing voor dit probleem is een omkering van de logica tussen het X2 "contact" in het PLC-programma en de eigenlijke "Stop"-drukknopschakelaar:

Wanneer de normaal gesloten "Stop" -drukknopschakelaar niet wordt bediend (niet ingedrukt), wordt de X2-ingang van de PLC bekrachtigd, waardoor het X2 "contact" in het programma wordt "gesloten". Hierdoor kan de motor worden gestart wanneer ingang X1 wordt bekrachtigd en kan deze blijven draaien wanneer de drukknop "Start" niet langer wordt ingedrukt. Wanneer de "Stop"-drukknop wordt ingedrukt, wordt ingang X2 spanningsloos, waardoor het "contact" X2 in het PLC-programma wordt "geopend" en de motor wordt uitgeschakeld.

We zien dus dat er geen operationeel verschil is tussen dit nieuwe ontwerp en het vorige ontwerp. Als de ingangsbedrading op ingang X2 echter niet open zou gaan, zou X2-ingang op dezelfde manier spanningsloos worden als wanneer de "Stop"-drukknop wordt ingedrukt. Het resultaat van een bedradingsfout op de X2-ingang is dan dat de motor onmiddellijk wordt uitgeschakeld.

Dit is een veiliger ontwerp dan het eerder getoonde ontwerp, waarbij een fout in de bedrading van de "Stop"-schakelaar zou hebben geleid tot een onvermogen om de motor uit te zetten. Naast input (X) en output (Y) programma-elementen, bieden PLC's "interne" spoelen en contacten zonder intrinsieke verbinding met de buitenwereld. Deze worden op dezelfde manier gebruikt als "besturingsrelais" (CR1, CR2, enz.) die worden gebruikt in standaard relaiscircuits:om indien nodig logische signaalinversie te bieden.

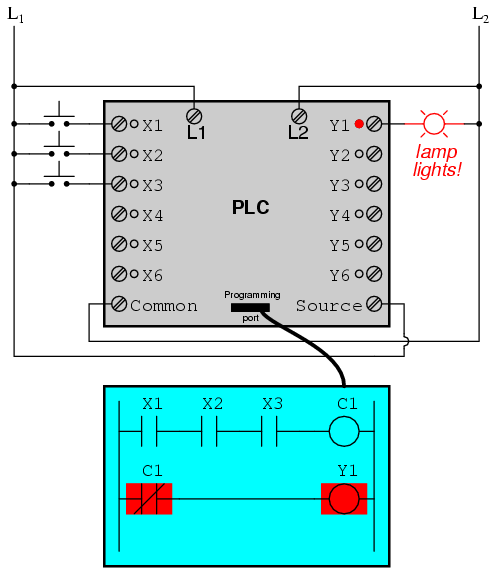

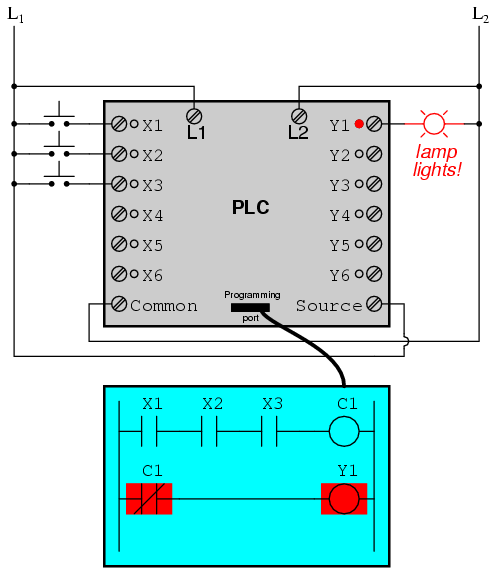

Om te demonstreren hoe een van deze "interne" relais kan worden gebruikt, overweeg dan het volgende voorbeeldcircuit en programma, ontworpen om de functie van een NAND-poort met drie ingangen na te bootsen. Aangezien PLC-programma-elementen meestal zijn ontworpen met enkele letters, zal ik het interne besturingsrelais "C1" noemen in plaats van "CR1", zoals gebruikelijk zou zijn in een relaisbesturingscircuit:

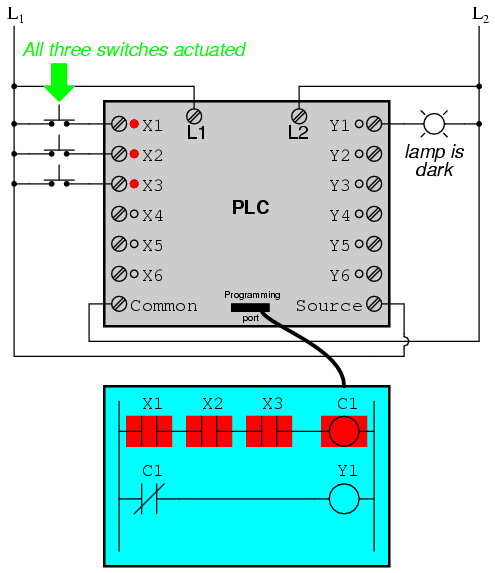

In dit circuit blijft de lamp branden zolang een van de drukknoppen blijven onbediend (niet ingedrukt). Om de lamp uit te laten gaan, moeten we alles . activeren (drukken) drie schakelaars, zoals deze:

Geavanceerde PLC-functionaliteit

Dit gedeelte over programmeerbare logische controllers illustreert slechts een klein voorbeeld van hun mogelijkheden. Als computers kunnen PLC's timingfuncties uitvoeren (voor het equivalent van tijdvertragingsrelais), drumsequencing en andere geavanceerde functies met veel grotere nauwkeurigheid en betrouwbaarheid dan mogelijk is met elektromechanische logische apparaten. De meeste PLC's hebben de capaciteit voor veel meer dan zes ingangen en zes uitgangen. De volgende foto toont verschillende invoer- en uitvoermodules van een enkele Allen-Bradley PLC.

Omdat elke module zestien "punten" van invoer of uitvoer heeft, heeft deze PLC de mogelijkheid om tientallen apparaten te bewaken en te besturen. Past in een schakelkast, een PLC neemt weinig ruimte in beslag, vooral gezien de equivalente ruimte die elektromechanische relais nodig zouden hebben om dezelfde functies uit te voeren:

Bewaking en besturing op afstand van PLC's via digitale computernetwerken

Een voordeel van PLC's die gewoon niet kunnen worden gedupliceerd door elektromechanische relais is bewaking en controle op afstand via digitale computernetwerken. Omdat een PLC niets meer is dan een speciale digitale computer, kan hij vrij gemakkelijk met andere computers communiceren. De volgende foto toont een pc die een grafisch beeld weergeeft van een echt proces op vloeistofniveau (een pomp- of "lift"-station voor een gemeentelijk afvalwaterzuiveringssysteem) dat wordt bestuurd door een PLC.

Het eigenlijke pompstation bevindt zich mijlenver van het beeldscherm van de pc:

Industriële technologie

- Geïntegreerde circuits

- Logische signaalspanningsniveaus

- Digitale logische functies

- Inleiding tot Booleaanse algebra

- Wat u moet weten over programmeerbare logische controllers

- PLC versus DCS

- Ladderlogica 201- PLC-scannen

- PLC's voor aandrijvingen in de industrie

- PLC-besturingen tot de redding

- PLC versus DCS

- PLC versus CNC:een snel overzicht