LIMS Edge-apparaat versnelt de intrede in Industrie 4.0-productie, concurrentievermogen

Termen als smart factory, Industry 4.0 en Industrial Internet of Things (IIoT) zijn onontkoombare modewoorden geworden, waarop elke ontwikkelaar van productiegerelateerde apparatuur en software zich beroept. Veel discussies over slimme fabrieken beginnen met voorspellers die visies delen over hoe de wereldwijde maakindustrie zal worden getransformeerd.

Deze beschrijvingen bevatten vaak snelgroeiende technologieën zoals additieve fabricage, visuele 3D-simulatie en collaboratieve robotica. Dit alles lijkt misschien onbereikbaar voor de gemiddelde werkwinkel - en veel te duur om zelfs maar te overwegen. Wie heeft het echt nodig?

Die populaire, branchebrede kijk op slimme productie is onbedoeld misleidend, vergelijkbaar met het beantwoorden van de vraag:"Wat is een auto?" door het Interstate snelwegsysteem te beschrijven. In beide gevallen is het kernidee veel eenvoudiger - en het antwoord op de vraag wie slimme productie echt nodig heeft, is nadrukkelijk de gemiddelde werkplaats - en elke fabrikant die in de toekomst concurrerend wil blijven.

De voorwaarden definiëren

Een handige manier om de slimme fabriek te begrijpen, is om te beginnen met een relatief eenvoudige technologie:de goedkope elektronische sensor. In de pre-sensorwereld programmeert de machinist een CNC-draaibank of frees om een onderdeel te snijden en doet de machine zijn best om de instructies op te volgen en metaal te verwijderen. De communicatie is eenrichtingsverkeer, van de operator naar de machine.

Volgde de machine de orders nauwkeurig op? Behoudens een duidelijke ramp zoals een crash, weet de fabrikant het pas als hij het onderdeel inspecteert nadat de operatie is voltooid, wat tijd kost en geld kost.

Voer de sensor in. Moderne sensoren die strategisch in het bewerkingscentrum zijn geplaatst, kunnen tweerichtingscommunicatie mogelijk maken. De sensoren stellen de machine in staat om informatie over de eigen status en de status van de bewerking vast te leggen of te communiceren terwijl deze in werking is. Trillingsmeting, temperatuurvariatie, motorstroomanalyse en andere factoren kunnen via een netwerk worden gedeeld voor monitoring en analyse. De status van de machine, en hoe die status de bewerking beïnvloedt, kan snel worden beoordeeld, zelfs in realtime.

Waar de sensor de machine ontmoet, is waar het rubber de weg ontmoet in het IIoT. Nieuwe productieapparatuur is over het algemeen uitgerust met geschikte sensoren, maar ze kunnen tegen relatief lage kosten in oudere apparatuur worden geïnstalleerd.

Sensor-compatibele machines hebben veel te zeggen, meer dan een gebruiker misschien weet wat hij ermee moet doen. Maar analysesoftware kan de gegevens kraken en gebruiken om de bewerking te verbeteren, de machine te onderhouden, het productontwerp te verbeteren, en zelfs het ontwerp van de bewerkingsapparatuur zelf te verbeteren.

Dezelfde benadering van tweerichtingscommunicatie is opgeschaald om slimme productiecellen te maken, met automatisering en meerdere machines. Zoom verder uit en stel je een hele faciliteit voor die op deze manier is verbonden met een netwerk, waarbij de productiegegevens toegankelijk en bruikbaar zijn in voorheen afzonderlijke silo's, vergelijkbaar met de manier waarop enterprise resource planning (ERP)-gegevens zijn geworden.

Die verleidelijke visie van een productiefaciliteit waarin de apparatuur gegevens kan delen met mensen en andere apparatuur om een snellere, hoogwaardigere en continu verbeterende productie van onderdelen en producten mogelijk te maken, is de slimme fabriek.

Maar het kan beginnen met het ophalen van sensorgegevens van een enkele machine en deze gebruiken om de werking ervan te verbeteren.

Slim produceren met LIMS

"Industrie 4.0 gaat echt over hoe u gegevens kunt gebruiken om uw bedrijf beter te laten functioneren", zegt Larry Megan. "En als je de gegevens niet hebt, heb je geen plek om te beginnen."

Megan is vice-president van Advanced Manufacturing International (AMI), Clearwater, Florida, een non-profitorganisatie met een missie om kleine tot middelgrote fabrikanten (SMM's) te helpen aan de slag te gaan op deze reis - de "digitale transformatie", zoals het is bekend.

"De problemen die fabrikanten proberen op te lossen, zijn dezelfde problemen die mensen al 100 jaar proberen op te lossen", merkte hij op:"Hoe verhoog ik de efficiëntie? Hoe verminder ik het energieverbruik? Hoe maximaliseer ik de doorvoer? Hoe pak ik kwaliteitsproblemen aan?' Wat is er veranderd, is dat we nu technologie hebben om snel de gegevens zichtbaar te maken die de antwoorden kunnen leveren, zodat het kan worden gebruikt als een startpunt voor het nemen van betere beslissingen."

Het werk van Megan en AMI met SMM's omvat vaak het aanbevelen van het gebruik van een apparaat dat is ontwikkeld door LECS Energy, de LIMS Appliance.

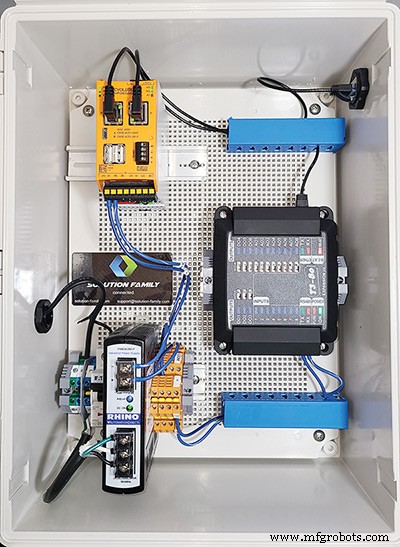

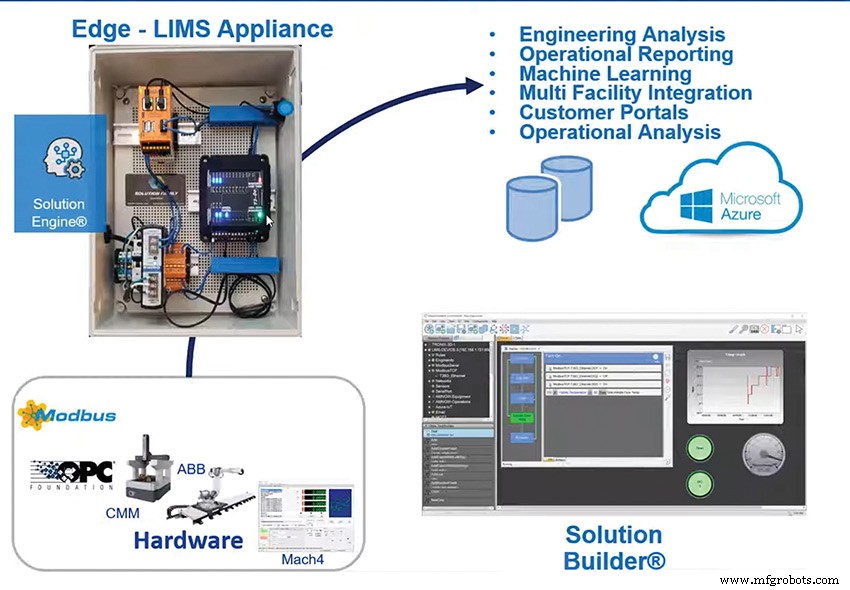

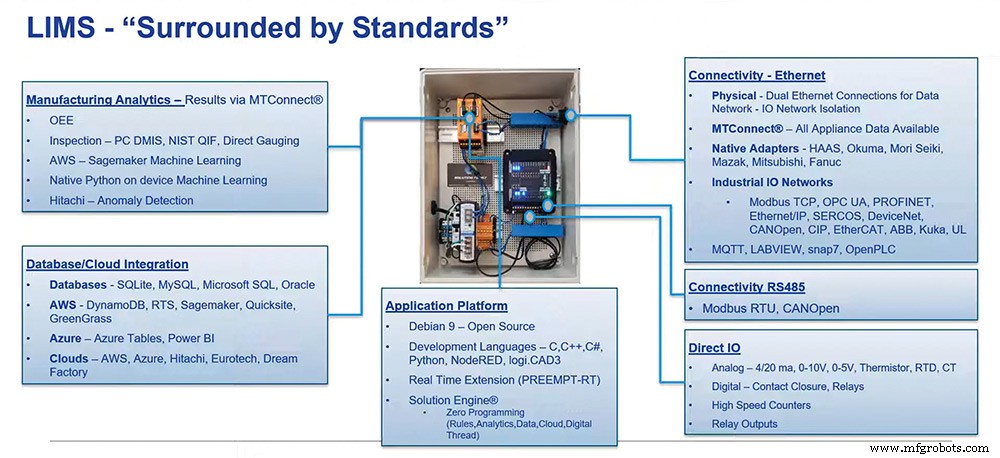

LIMS, wat staat voor Low Investment Manufacturing System, is een bescheiden doosje dat bestaat uit een computer met eigen Solution Engine-software, een I/O (input/output)-hub en een 110-V-stroombron die op een standaard stopcontact wordt aangesloten. Wanneer bekabeld aan de rand van een stuk productieapparatuur, wordt het een eenvoudige oplossing voor het verzamelen en delen van complexe sensor-afgeleide gegevens. (AMI zal in oktober en november live demonstraties geven van het LIMS-systeem in HOUSTEX, EASTEC, SOUTHTEC en WESTEC. AMI is de exclusieve distributeur van de LIMS-box.)

"Voor veel fabrikanten, vooral in de ruimte voor discrete onderdelen - auto's, ruimtevaart en andere - zijn we van mening dat de LIMS-oplossing een geweldig startpunt is", aldus Megan. “Het is ontworpen voor fabrikanten die een CNC of een andere machine gebruiken, maar geen zicht hebben op de productiviteit van die individuele machine, of meer in het algemeen, wat er op de fabrieksvloer gebeurt. De LIMS-oplossing is een goedkope, gemakkelijke manier voor mensen om gegevens uit hun processen te halen en deze in een handig formaat te krijgen. En dan kunnen ze er betere beslissingen mee gaan nemen.”

In de woorden van de primaire ontwikkelaar van het apparaat, Nat Frampton van LECS Energy:"LIMS is ontworpen om te proberen operators en technici te helpen hun proces aan te raken, te kunnen analyseren en tot een nieuw begrip van hun proces te komen - om in staat zijn om die gegevens te verzamelen, er historisch naar te kijken, om te interageren of de gegevens naar databases te verplaatsen, en uiteindelijk om de resultaten van die analyse te krijgen en hun proces te verbeteren.”

Volgens Frampton is LIMS een product van 20 jaar ontwikkeling, oorspronkelijk ontworpen rond de productie van explosieven voor het Amerikaanse leger. Een belangrijk doel vanaf het begin was dat gebruikers zonder gespecialiseerde programmeervaardigheden het konden installeren en bedienen.

"Als je je eigen werkwijze begrijpt, als je met je apparatuur kunt werken, heb je al alle computervaardigheden die je nodig hebt om dit apparaat te kunnen configureren", zei Frampton.

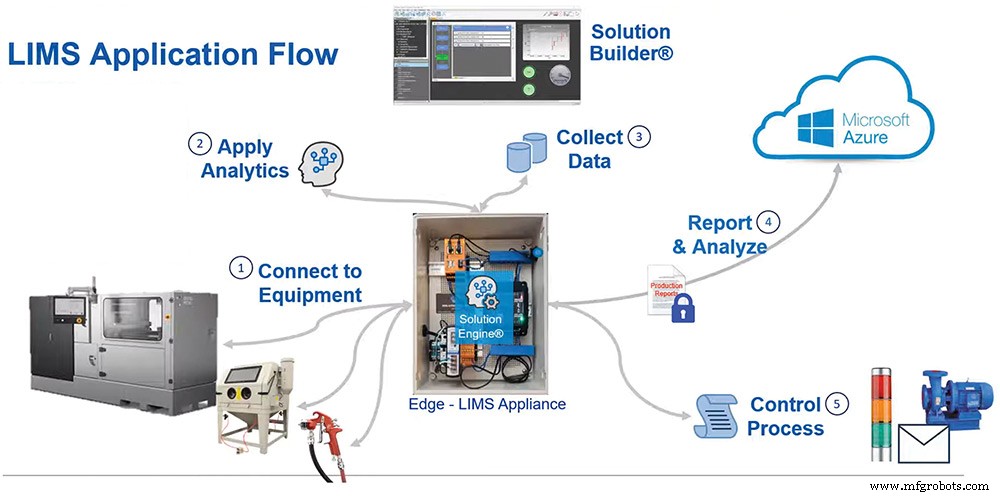

De LIMS-toepassingsstroom

LIMS is in staat tot een duizelingwekkend scala aan taken, maar het kan worden vereenvoudigd tot een applicatiestroom in vijf stappen. De eerste stap is het aansluiten van het systeem op een bepaald stuk productieapparatuur. Hoe die verbinding werkt, hangt af van de apparatuur waarop wordt aangesloten en de netwerkconfiguratie van de winkel, als die er is. LIMS is ontworpen om op de meest efficiënte manier verbinding te maken, afhankelijk van die variabelen.

“LIMS is gebaseerd op open standaarden”, zegt Frampton. "Dus als het verbinding maakt met een relatief nieuwe machine die een standaard dataprotocol gebruikt, zoals MT Connect, dan is het voor iedereen heel gemakkelijk om de gegevens van het netwerk op te halen en naar een database te verplaatsen. Als de machine echter geen standaard gegevensprotocollen gebruikt, maar de gegevens beschikbaar zijn op de lokale PLC [programmeerbare logische controller] die de machine aanstuurt, kunnen we de gegevens doorgaans, als deze relatief nieuw is, van de PLC halen. We begrijpen de PLC-protocollen en hebben stuurprogramma's die dat kunnen.”

Het LIMS-apparaat "spreekt" meer dan 50 verschillende industriële protocollen, benadrukte hij. "Weet gewoon of je een apparaat hebt dat 'spreekt', we kunnen er waarschijnlijk mee praten."

En zoals gezegd, als geen van die dingen werkt, kunnen sensoren worden toegevoegd aan de productiemachine en worden aangesloten op het LIMS-apparaat, zei Megan.

“We hebben gevallen gehad waarin we sensoren hebben toegevoegd om bepaalde soorten analyses mogelijk te maken:temperatuur, vochtigheid in de winkel, dat soort dingen. Die kunnen worden aangesloten als typische bedrade signalen zoals die in een PLC of iets anders zouden gaan, "zei hij.

Op welke manier de verbinding ook wordt gemaakt, het voordeel is dat "je nu alles via één systeem gaat landen, zodat je alles van een tijdstempel kunt voorzien", zei Megan. “Alles zal consistent zijn in de tijd. Je kunt het in een standaarddatabase plaatsen en de gegevens goed georganiseerd, in context en op één plek hebben die je kunt gebruiken."

Verzachten, opslaan en analyseren

Zodra de verbindingen zijn gemaakt en gegevens naar het LIMS kunnen stromen, is de tweede stap het filteren van de gegevens om ruis te verminderen en het signaal te versterken. "De gegevens die van de apparatuur komen, zijn niet altijd perfect", zei Frampton. "Het kan luidruchtig zijn." Om die reden bevat het Solution Engine-programma een eenvoudige analyse-engine die het soepeler maakt. Bijvoorbeeld:"misschien heb je een stroom die binnenkomt en wil je deze integreren in kilowattuur, zodat je weet wat je ecologische voetafdruk is voor een bepaald onderdeel." De filtering zal een duidelijkere, nauwkeurigere dataset mogelijk maken. Deze initiële gegevensfiltering verschilt van de meer complexe analyses die mogelijk zijn als het systeem eenmaal is geïnstalleerd om gegevens gedurende een langere periode vast te leggen en op te slaan.

De derde stap is het verzamelen van de gegevens en het opslaan ervan in de database van de gebruiker naar keuze, die lokaal of in de cloud kan zijn.

"Er is geen cloud vereist", beweerde Frampton. De gebruiker kan er bijvoorbeeld voor kiezen om een SQL-database op te zetten, en “je zou die database in de cloud kunnen zetten als je dat zou willen, maar dat hoeft niet. Je kunt het gewoon lokaal opslaan op het LIMS-apparaat”, merkte hij op. Het LIMS-apparaat heeft standaard 16 gigabyte aan opslag.

Een ander punt dat het systeem onderscheidt van andere:“Een van de dingen die we niet doen, is het datagebruik monitoren en je elke keer dat je data opslaat of je tag-limieten geeft of iets dergelijks in rekening brengen. De gegevens zijn van jou,' zei Frampton.

De vierde stap is het genereren en analyseren van rapporten op basis van de gegevens. Aangezien de meeste machine-operators niet per se experts zijn op het gebied van databases, is LIMS ontworpen om het verzamelen en opslaan van gegevens zo eenvoudig te maken als een muisklik.

"Als je geen databasejockey bent of je ongemakkelijk voelt met databases, maak je dan geen zorgen", zei Frampton. "Je kunt gewoon met de rechtermuisknop op die gegevens klikken en deze naar MS Excel sturen. Ik ben werktuigbouwkundig ingenieur van opleiding, dus ik heb er altijd voor gezorgd dat onze tools rechtstreeks naar Excel gaan.”

Als de gebruiker echter Azure of Google Cloud of een ander cloudgebaseerd systeem heeft, "kunnen we die gegevens meenemen en rechtstreeks naar tabellen in Azure verplaatsen, zodat u ze in Power BI kunt zien" of andere soortgelijke programma's of indelingen, kan hij gezegd. "We kunnen ook kijken naar machine learning en resultaten terugkrijgen."

De gegevens gebruiken

De vijfde en laatste stap is de reden waarom het systeem is opgezet om mee te beginnen:de verzamelde informatie gebruiken om het proces te verbeteren.

"Als je eenmaal hebt bedacht hoe je het proces kunt verbeteren, is het belangrijkste dat je het kunt beheersen - er iets aan kunt doen", legt Frampton uit.

De gewenste handeling kan in het begin relatief eenvoudig zijn, zoals het zichtbaar maken van een relevant stukje informatie met behulp van een rood-geel-groen lichtstapel. Op termijn kunnen de verzamelde gegevens de gebruiker echter in staat stellen veel meer te doen.

"We positioneren LIMS als een toegangspunt voor digitale transformatie", zegt Megan. “Het begint meestal met het idee om de gegevens te verzamelen en eenvoudig te visualiseren. Als je dat eenmaal hebt, kun je er na verloop van tijd meer geavanceerde dingen mee doen. U kunt zelf de volwassenheidscurve opklimmen - van basisanalyses tot meer geavanceerde oplossingen zoals AI.

"Maar het is het beste om eenvoudig te beginnen - en LIMS is een goed startpunt", concludeerde hij.

Automatisering Besturingssysteem

- Duitsland verandert productie in een IoT-kunstvorm

- Visiegestuurde cobot verdubbelt dagelijkse productie

- 3 uitstekende voorbeelden van geavanceerde geavanceerde productietechnologie

- Waarom de Amerikaanse maakindustrie een recessie doormaakt

- Industrie 4.0:de ontwikkeling van unieke cyberbeveiliging

- Toekomstbestendige productie:de impact van COVID op de productie

- Hoe de VS de maakindustrie zal domineren

- Top 10 nieuwswebsites over productie

- Turnkey-productieapparaat wordt onthuld op IMTS 2016

- STAEDTLER:de waarde van automatisering in de maakindustrie

- Cloud computing-systeem – de voordelen voor de maakindustrie