Fabricator gebruikt cobots om laswerkzaamheden te verbeteren

Processed Metal Innovators LLC (PMI), Bloomer, Wis., is een metaalfabrikant die honderden verschillende gestempelde en gelaste metalen onderdelen produceert voor zwaar materieel, auto's, apparaten en meer. Onderdeelafmetingen variëren van enkele inches tot 10' (3,048 m), en van dun materiaal tot 3/4" (19,05 mm) en zwaarder.

PMI begon begin jaren negentig met zes medewerkers. Het verhuisde naar de huidige locatie in 1998 en is uitgegroeid tot meer dan 100 medewerkers. De faciliteit begon met ongeveer 60.000 ft2 (5.574 m2) en is sindsdien uitgebreid tot meer dan 130.000 ft2 (12.077 m2).

Met weinig beschikbare gecertificeerde lassers en traditionele robotlassers die niet in staat zijn om kleine oplagen aan te kunnen, wendde PMI zich tot de onlangs uitgebrachte door Universal Robots door cobot aangedreven BotX Welder om de productiviteit en winstgevendheid te verhogen.

Erik Larson, vice-president operations bij PMI, was het beu om zaken af te wijzen vanwege een tekort aan arbeidskrachten. "Er zijn veel zaken bij ons aan de deur geweest," zei hij, "en veel daarvan hebben we in het verleden niet moeten bieden omdat er gelast moest worden. We hebben maar een stuk of zeven lassers en voor sommige van deze klussen hadden we negen of tien lassers nodig. Op dit moment hebben we genoeg offertes die we 30 extra lassers hadden moeten inhuren.” Met het tekort aan arbeidskrachten in Wisconsin vóór het nieuwe coronavirus (COVID-19) waardoor het moeilijk was om gecertificeerde lassers in te huren en met traditionele robotlassers die niet haalbaar zijn voor productie met een hoge mix / lage volume, had Larson een andere optie nodig.

Het bedrijf had in het verleden al gebruik gemaakt van collaboratieve robots van Universal Robots (UR), Odense, Denemarken en Boston om twee mechanische persen te onderhouden.

De cobots pikken onderdelen van een transportband, plaatsen ze in persen om te stempelen en vervoeren de onderdelen naar een andere transportband. De collaboratieve robots op de persen pauzeren automatisch wanneer iemand de werkcel betreedt, wat veilig en kosteneffectief blijkt te zijn en werknemers in staat stelt om naar functies van hogere waarde te gaan.

De cobots zijn geïmplementeerd door Hirebotics, een UR-gecertificeerde systeemintegrator die cloud-verbonden robots levert die per uur worden gefactureerd voor de tijd dat ze werken, waardoor kapitaaluitgaven worden geëlimineerd en applicaties worden vereenvoudigd. Dat succes bracht PMI ertoe om toepassingen te vinden om te automatiseren om te kunnen blijven groeien. Toen PMI hoorde over de nieuwe BotX-lasser van Hirebotics, klikten de stukjes op hun plaats.

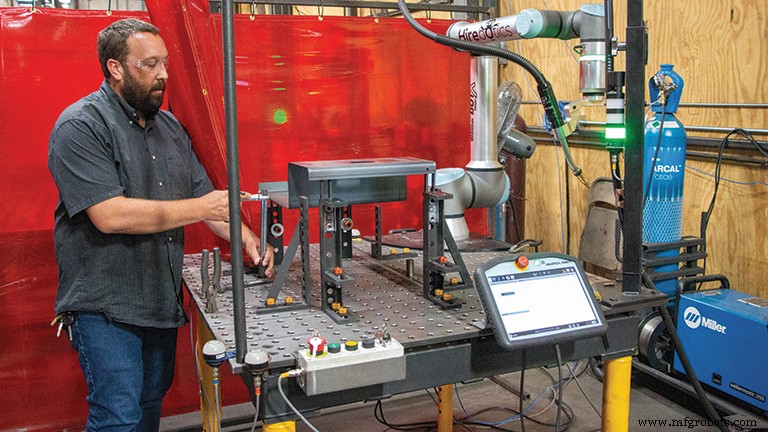

“We hebben voor de BotX-robots gekozen vanwege het feit dat het collaboratieve robots zijn en je geen groot bewakingssysteem om hen heen nodig hebt. Ze zijn erg klein, gemakkelijk te gebruiken en zeer eenvoudig te programmeren. Het is een win-winpakket:het is de toekomst voor het maken van kleine lasnaden”, zegt Larson.

De BotX-lasser is ontworpen voor eenvoudige implementatie en programmering en combineert uitgebreide lasexpertise en twee jaar ontwikkelingssamenwerking met Red-D-Arc, Airgas en Air Liquide. Rob Goldiez, mede-oprichter en CEO van Hirebotics, zei:"Universal Robots is om verschillende redenen een uitstekende keuze voor dit platform:een daarvan is dat het een extreem open platform is. Het stelt ons in staat om vanuit de cloud te bepalen hoe die robot presteert, en de nieuwe e-serie heeft unieke mogelijkheden in de ingebouwde krachtkoppelsensor, waarvan we profiteren om een betere gebruikerservaring voor de eindklant te bieden.”

Klanten kunnen BotX de vereiste lassen leren via de Hirebotics-app op een smartphone of tablet met behulp van lasbibliotheken die zijn ontwikkeld voor BotX.

“Het Hirebotics-team kwam binnen, ze laadden de BotX van hun huurwagen en hadden hem binnen twee uur opgezet. Binnen een half uur had ik het draaiende en programmeerde en deed ik het helemaal alleen", zegt Shaun Bruce, PMI's leider op het gebied van robotica en automatisering, met nadruk op de Hirebotics-app. “Ik ben geen gecertificeerde lasser, maar ik kan eenvoudig een programma laden, en ik heb mijn tabellen in afbeeldingen in kaart gebracht, dus ik weet waar ik mijn gereedschap en mijn malsysteem moet plaatsen, en ik ben in staat om binnen 15 minuten tussen onderdelen te wisselen,” zei hij.

Een belangrijk concept van het HireBotics BotX-robotsysteem is dat er vooraf geen kapitaalinvestering is. Hirebotics levert en stelt het systeem in en de klant hoeft alleen maar gas en standaard stroom te leveren. Na een risicobeoordeling is er geen speciale bewaking nodig en betaalt het bedrijf een uurtarief alleen voor de tijd dat de robot daadwerkelijk aan het lassen is. "Vergeleken met wat een werknemer zou krijgen voor zijn uurloon, plus al zijn overheadkosten, bespaart u waarschijnlijk de helft van wat u een normale lasser zou betalen", zegt Larson.

Het nieuwe lasrobotsysteem heeft al een impact gehad op het vermogen van het bedrijf om nieuwe banen aan te nemen, ondanks het acute tekort aan lassers, legt Larson uit. "Met het nieuwe BotX-systeem kunnen we naar buiten gaan en werk citeren dat we nog niet eerder konden citeren, omdat we weten dat tegen de tijd dat we de PO accepteren, we hier een robot kunnen krijgen en klaar zijn om de onderdelen te lassen voordat we zelfs maar de eerste bestelling binnen krijgen.”

Een ander belangrijk voordeel is het vermogen van PMI om de BotX-lassen te certificeren voor klanten die dit nodig hebben. “Dit betekent dat we nu geen gecertificeerde lassers nodig hebben om toezicht te houden op de operatie. Zolang het programma van de cobotlasser gecertificeerd is, kan elke operator de cobotlasser verzorgen. Dit ontgrendelt echt veel nieuwe bronnen voor ons,” zei Larson.

Dat is mogelijk omdat de robot en programmeur zijn gecertificeerd door lasinspecteurs, waarbij dezelfde tests worden uitgevoerd die een menselijke lasser doorloopt voor certificering, waarbij gebruik wordt gemaakt van lasmonsters en destructieve tests om de las te certificeren.

Larson zei:"Met het nieuwe BotX-systeem kunnen we één robot binnenhalen en die drie ploegen laten draaien zonder dat we drie lassers hoeven in te huren, dus als we 30 lassers nodig hadden, zouden we 10 robots kunnen laten draaien. We moeten wel medewerkers inhuren om de robots te laten draaien, maar dat hoeven nu geen bekwame lassers te zijn. Het maakt ons echt veel middelen vrij.”

PMI heeft ook traditionele lasrobots in huis, maar die hebben gereedschapsarmaturen nodig die tot 16 weken in beslag kunnen nemen. Vooral voor onderdelen in kleine oplagen ontdekte PMI dat de armaturen niet kosteneffectief waren. Larson van PMI legde het verschil uit met het collaboratieve BotX-systeem.

“De tafels waarmee de BotX-robot wordt geleverd, bevatten klemsystemen en alles wat je nodig hebt om je onderdeel gewoon op de tafel te kunnen klemmen en er wat foto's van te maken. Je hebt er een klein diagram van en elke keer dat je dat programma er weer in stopt, kun je je onderdeel op dezelfde manier instellen als voorheen, dus er is geen groot armatuur of een duur armatuur voor nodig om het te doen. Er is geen kapitaalinvestering in, en het is gewoon plug-and-play.”

Bovendien kan downtime van traditionele robots tot twee weken duren voordat een servicemonteur het probleem oplost. Ter vergelijking:het HireBotics BotX-systeem bevat een 24-uurs service-optie die reageert met een druk op de knop in de Hirebotics-app. Larson zei:"Je gaat op je telefoon, je klikt op de app en ze zullen antwoorden." Zijn collega, Shaun Bruce, voegde toe:"Als ik problemen heb, kan ik Hirebotics via deze app een bericht sturen en krijg ik meteen een antwoord terug. Het zijn geen uren wachten, dagen wachten; het duurt soms seconden en voor het oplossen van problemen in realtime is het probleem binnen enkele minuten opgelost."

Zoals in elke lasserij is de winstmarge op de grotere lasnaden aanzienlijk groter dan op de kleine lasnaden. "We kunnen nu onze bestaande handmatige lassers opnieuw toewijzen om de grotere onderdelen te verwerken, terwijl we nog steeds in staat zijn om de kleine onderdelen gedaan te krijgen", aldus Larson. “Dus we vervangen niemand in ons bedrijf door robots; we brengen mensen gewoon naar de plekken waar ze de meeste waarde toevoegen."

Larson heeft ook ontdekt dat de robots jongere werknemers aanspreken, die vaak moeilijk aan te nemen en vast te houden zijn in productiebanen. Hij zei:"We kwamen erachter toen we deze robots inschakelden en op zoek waren naar een persoon om de robot- en technologieleider te zijn, we veel jongere werknemers hadden die allemaal geïnteresseerd waren in het solliciteren naar die functie. Ze houden van hun telefoons en ze houden van computers. Het is een grote hit voor de jongere generatie die van technologie houdt en met robots wil kunnen werken en programmeren.”

Terwijl jonge mensen misschien aangetrokken worden tot het gebruik van collaboratieve robots voor het lassen, was het gebruik van een cobot in de fabricage-industrie wat overtuigend, legt Rob Goldiez van Hirebotics uit. “De meeste mensen die al heel lang in de industrie werken, geloven dat lassen, wat een zware taak is, het meest geschikt is voor traditionele robots. Ze denken niet dat een collaboratieve robot de taak aankan. Een van de eerste dingen die we moesten doen, was onze partners bij Airgas en Air Liquide bewijzen dat een collaboratieve robot effectief kan lassen.”

"Dat werd overduidelijk bewezen, en het is niet alleen de beweging van het leggen van een las," vervolgde Goldiez. "Dit is de robot die een las legt en deze vervolgens snijdt en analyseert en röntgenfoto's maakt om er zeker van te zijn dat deze voldoet aan de normen die ze zouden verwachten en willen presenteren aan hun klantenbestand."

Eenmaal overtuigd, speelden deze deskundige partners een belangrijke rol bij de ontwikkeling en implementatie van BotX. "De teams van Air Liquide, Airgas en Red-D-Arc hadden een diepgaande lasexpertise die wordt gebruikt om een lasbibliotheek op te bouwen die via de cloud aan de robots wordt geleverd", aldus Goldiez. "Dit zijn lasbibliotheken die zijn ontwikkeld in een R&D-centrum dat Air Liquide heeft met internationaal gerenommeerde lasexperts."

Hirebotics is ook in staat om klantfeedback snel te verwerken. Terwijl vroege versies basislassen leverden, zoals rechte lijnen, steeklassen en hechtlassen, bracht gebruikersfeedback van vroege klanten zoals PMI Hirebotics ertoe om snel geavanceerdere processen te ontwikkelen, waaronder multisegment- en radiale lassen.

Die expertise levert nu concrete resultaten op, waaronder een consistentie waar zelfs handmatige lassers niet aan kunnen voldoen. Larson van PMI:"Met het BotX-robotsysteem is de kwaliteit van de lassen geweldig, want als je een las programmeert om op die specifieke plek te zijn, zal de las op die specifieke plek zijn. Als je het programmeert om 2" (50,8 mm) op die naad te zijn, ongeacht wie dat programma uitvoert of wie het onderdeel instelt, zal het elke 2" op die naad zijn." Dat is niet noodzakelijk het geval bij menselijke lassers, voegde Larson eraan toe. "Je gaat terug naar de traditionele handlasser en ze weten niet zeker hoeveel 2" is - het kan 1,25" (31,75 mm) zijn, het kan 1,5" (38,1 mm) zijn, het kan een opening van 2" zijn, of een opening van 63,5 mm. U hoeft dus echt niet meer te gissen om ervoor te zorgen dat u de las op de juiste plek legt.”

Ga voor meer informatie over Processed Metals Innovators naar www.pmillc.com of bel 888-877-7277. Ga voor meer informatie over Universal Robots naar www.universal-robots.com of bel 844-462-6268.

Automatisering Besturingssysteem

- Automatisering:cobots krijgen upgrades in controle en precisie

- Injection Molding:snellere robots en cobots

- Universal Robots 'behoudt toppositie' in markt voor collaboratieve robots

- Universal Robots stuurt drie nieuwe lasapparaten aan bij FabTech

- Wat is een gids voor exotherm lassen? - Proces en gebruik

- Executive Roundtable:Robotics Design

- WEF:Waarom cobots de toekomst van productie zijn

- Zijn cobots inherent veilig?

- Wat is een cobot? Een gids voor samenwerkende robots

- Cobots versus robots – de toekomst van productie

- COBOTS Vs. Industriële robots:wat is het verschil?