Robots, winkelpersoneel werken samen, maximaliseren synergie en veiligheid

Efficiënte productie vereist gecoördineerde systemen van winkelpersoneel, apparatuur en software. Deze systemen bevatten in toenemende mate robottechnologie, omdat fabrikanten de betrouwbaarheid, herhaalbaarheid en flexibiliteit die robots bieden, erkennen. Volgens de International Federation of Robotics zal het aantal industriële robots dat wereldwijd in gebruik is, toenemen tot ongeveer 2,6 miljoen in 2019, ongeveer een miljoen meer dan in 2015. Ongeveer 70% van de industriële robots wordt gebruikt in de automobiel-, elektrische/elektronica- en metaalindustrie. en machine-industrieën.

Veiligheid is de eerste overweging bij elke fabricagehandeling; veilig gebruik van industriële robots vereist traditioneel het aanhouden van vaste afstanden tussen personeel op de werkvloer en robots, en het plaatsen van bewakers en kooien rond de robots om verwondingen van werknemers te voorkomen. Een groeiend assortiment aan robots, software en implementatiestrategieën is gericht op een nauwere en productievere interactie tussen mens en robot.

De controle over deze relatie varieert van sensorgestuurde onderbreking van de beweging van een robot wanneer werknemers zich in potentieel gevaarlijke gebieden begeven, tot de toepassing van volledig "samenwerkende" robots, ook wel cobots genoemd, die zijn ontworpen om veilig zij aan zij met menselijke werknemers te werken. Verschillende manieren van samenwerking stellen fabrikanten in staat om te profiteren van de volledige mogelijkheden van robotsystemen en winkelpersoneel.

Het saaie, gevaarlijke en vuile

Het huidige tekort aan geschoolde arbeiders in de VS zorgt voor een groot deel van de vraag naar collaboratieve robots. De pensionering van ervaren winkelpersoneel en niet genoeg jongere werknemers die het productiepersoneel betreden, heeft winkeleigenaren met personeelstekorten achtergelaten.

Om deze vaardigheidskloof aan te pakken, gebruiken fabrikanten robots voor repetitieve en/of gevaarlijke operaties en verplaatsen ze werknemers naar banen die meer aandacht en vaardigheden vereisen. "We zien dat mensen opnieuw worden toegewezen", zegt Craig Tomita, salesmanager, westelijke regio, voor Universal Robots USA Inc. (Ann Arbor, MI), een maker van volledig collaboratieve robots.

Tomita zei dat de implementatie van collaboratieve robots relatief eenvoudig is omdat ze werken in een envelop op menselijke schaal en niet de bewaking vereisen die nodig is met traditionele industriële robots. Het is niet nodig om de winkelvloer opnieuw in te delen en het ruimtegebruik verandert niet. "Je plaatst collaboratieve robots gewoon waar menselijke operators momenteel het werk doen", zei hij, eraan toevoegend dat hoewel collaboratieve robots veilig zijn, risicobeoordeling - het bepalen van alle potentiële gevaren in een systeem en het vinden van manieren om ze te verminderen - van vitaal belang is.

Gebruiksgemak is een belangrijk kenmerk van volledig collaboratieve robots. Hoewel de mogelijkheden van kleine collaboratieve robots vergelijkbaar zijn met die van kleine traditionele robots, zijn de vereisten voor collaboratieve training en programmering minimaal. "Het gemak van programmeren in het UR-systeem is een game changer", zegt Tomita. “Als een robot bijvoorbeeld moet worden geïntegreerd in een groter productiesysteem, kunnen de units van Universal worden geprogrammeerd en bediend met behulp van een in de hand te houden touchscreen. Indien nodig kunnen gebruikers van een hoger niveau de robot ook programmeren met behulp van zijn Python-achtige scripttaal.”

Collaboratieve robots kunnen gemakkelijk worden gebruikt door kleinere winkels, waar integratiekosten een toetredingsdrempel vormden. "Als je ernaar kijkt als een ijsberg, gluurt het robotgedeelte boven het water uit", zei Tomita. “Het integratieproces is wat hieronder staat. Je neemt die ijsberg als geheel en het wordt erg duur. Een collaboratieve robot kost ongeveer hetzelfde als een standaard industriële robot, maar de integratiekosten zijn veel lager,” zei hij.

Het gebruik van robots kan ook helpen om de arbeidskosten te verlagen, zei Tomita:"Bedrijven die collaboratieve robots gebruiken, kunnen vaak banen citeren die ze eerder niet konden omdat hun arbeidskosten buiten de marge waren."

Potentiële toepassingen zijn wijd open. "Over het aantal en de soorten toepassingen voor onze collaboratieve robots moet nog worden nagedacht", zegt Tomita. “Mensen zijn zo gewend te denken dat de robot daar achter een kooi zit, dat de mensen hier zijn en dat de twee elkaar nooit zullen ontmoeten. Dat is aan het veranderen.”

Universal Robots biedt drie modellen van zes-assige collaboratieve robots, van UR3-units die een laadvermogen tot 3,3 kg (7,26 lb) aankunnen en een actieradius van 500 mm (19,7″) hebben, tot UR10-robots met een gewicht van 10 kg (22- lb) laadvermogen en werkradius van 1300 mm (51,2″).

Een typische klant van Universal robots is CleanLogix LLC (Santa Clarita, CA), dat producten ontwikkelt die CO2 gebruiken bij reiniging, koeling en andere toepassingen. David Jackson, president van CleanLogix, zei:"We kunnen spray in een snijzone verspreiden en een zeer schone en groene manier bieden om een snijgereedschap in een proces te koelen." Hij merkte op dat een enkele robot verschillende taken kan uitvoeren; bijvoorbeeld een onderdeel in een bewerkingscentrum plaatsen en vervolgens het gereedschap van de eindeffector veranderen om koelmiddel te leveren. “Je hebt dus een multitasking-robot en een totaal groene, slanke oplossing. We zijn erg enthousiast over deze robots met kleine vormfactor.”

Het vermogen van collaboratieve robots om veilig met mensen te werken, maakt het mogelijk om operaties te organiseren om de synergie te maximaliseren; een robot kan bijvoorbeeld een reeks componenten assembleren, terwijl een menselijke werker het inbrengen van kleine draadjes uitvoert die handigheid en cognitieve waarneming vereisen. Robots zijn ideaal voor bewerkingen die herhaling, betrouwbaarheid en nauwkeurigheid vereisen, waaronder verpakkings-, palletiseer-, assemblage- en pick-and-place-bewerkingen.

Herhaalbaarheid en nauwkeurigheid zijn afzonderlijke, maar gerelateerde metingen van robotprestaties. Herhaalbaarheid is een maatstaf voor het vermogen van een robot om keer op keer terug te keren naar een bepaalde positie. De beweerde herhaalbaarheid van verschillende collaboratieve robots ligt in het bereik van ongeveer ± 0,02 tot ± 0,1 mm (0,0008 tot 0,004″) of lager.

Nauwkeurigheid daarentegen meet hoe dicht bij een gewenste positie of pad een robot kan bewegen, en kan worden gecategoriseerd als positionele nauwkeurigheid en padnauwkeurigheid. Taken zoals boren, waarbij de robot naar een positie beweegt en stopt terwijl het gat wordt geboord, vereisen positionele nauwkeurigheid. Nauwkeurigheid van het pad is vereist voor processen zoals lasersnijden of schilderen waarbij het proces plaatsvindt terwijl de robot tussen punten beweegt.

Toepassing bepaalt samenwerking

Over het algemeen wordt zij-aan-zij-activiteit van winkelpersoneel en robots bereikt met collaboratieve robots die kleine ladingen met lage snelheden verwerken - meestal in de buurt van 1 m/sec (39,4 ips). Maar, zegt Nicolas De Keijser, business line manager assemblage en test voor de Robotics and Motion Division van ABB Inc. (Cary, NC), de lading die een robot draagt of de snelheid waarmee hij reist, is op zichzelf geen garantie voor een veilige, collaboratieve werking. . Een zeer lichte maar gevaarlijke lading kan een scheermesje of een injectienaald zijn. Een langzaam bewegende, maar zware lading kan een verpletteringsgevaar opleveren voor het personeel op de werkvloer. Evenzo kan een storing in de grijper bij het verplaatsen van een middelgrote lading met matige snelheid ervoor zorgen dat de lading door de winkel wordt geslingerd.

Een robotsysteem is alleen collaboratief ten opzichte van de toepassing ervan. "Als de operatie gevaarlijk is, wil je niet in de buurt van de robot zijn, hoe collaboratief de robot ook is", zei De Keijser, eraan toevoegend dat een volledige veiligheidsbeoordeling van de oplossing vereist is in elke toepassing. "Als je de normen leest, dicteren ze altijd dat we het hebben over collaboratieve operaties, niet over een collaboratieve robot."

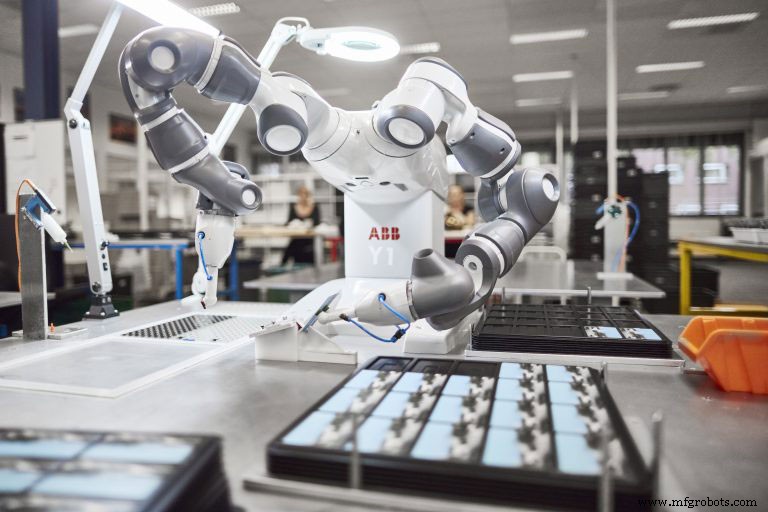

ABB hanteert twee benaderingen om een veilige coëxistentie van werknemers en robots te verzekeren. Werkelijk collaboratieve toepassingen, zoals het assembleren van kleine onderdelen, kunnen over het algemeen worden uitgevoerd door de op tafel gemonteerde, tweearmige YuMi-robot van het bedrijf. Het bereik van de 38 kg (84 lb) robot is 599 mm (24″) en het laadvermogen 500 kg (1,1 lb) per arm. Het beslaat een gebied op menselijke schaal en werkt veilig samen met winkelpersoneel.

Aan de andere kant faciliteert ABB een veilige bediening van grote, standaard industriële robots via redundante systemen die zorgvuldige programmering en software voor veiligheidsbewaking combineren. Nadat een robot is geprogrammeerd voor een veilig werkbereik, biedt de SafeMove2-veiligheidsgecertificeerde robotbewakingssoftware van ABB redundante veiligheidsbescherming door de robotactiviteit te bewaken, inclusief veilige snelheidslimieten, stilstandbewaking en asbereiken, evenals positie- en oriëntatiebewaking. De software is geïntegreerd in de robotbesturing en kan volgens De Keijser insteltijd besparen en een hogere productiviteit mogelijk maken, terwijl de totale investeringskosten worden verlaagd.

Het Kinetiq Teach-systeem van Yaskawa Motoman is een voorbeeld van de handgeleidingsmodus van mens/robot-interactie zoals beschreven in ISO-normen 10218-1 en 10218-2.

Ingebouwde adaptieve besturing

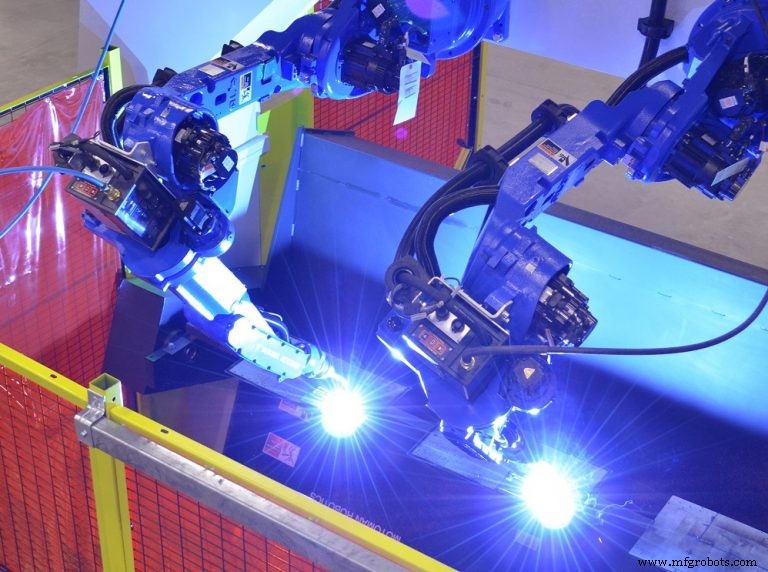

Een andere vorm van robotsamenwerking combineert de vaardigheden en ervaring van een vakman met het vermogen van een robot om in gevaarlijke gebieden te opereren. Lassen is over het algemeen geen gebruiksvriendelijke handeling. Volgens Zane Michael, directeur thermische bedrijfsontwikkeling voor Yaskawa America Inc., Motoman Robotics Division (Miamisburg, OH), "In de huidige markt betekent het woord collaboratief dat je een robot- en operatorzone hebt die elkaar overlappen. Ze werken nauw samen. Ik heb het woord collaboratief in die zin nog niet toegepast zien worden op de lasomgeving.”

Hoewel robotlassen niet strikt collaboratief kan worden genoemd, ondersteunt een vorm van samenwerking tussen een ervaren lasser en een robot consistente prestaties. Het is niet zo dat het besturen van een lasrobot al te moeilijk is. "Het programmeren en besturen van de robot is eenvoudig", zei Michael. "Bij Motoman hebben we een systeem genaamd Kinetiq Teach, waar je de fakkel kunt pakken en de robot door het pad kunt bewegen dat je wilt dat het volgt, dat pad kunt vastleggen en je bent klaar om te gaan." Hij voegde er echter aan toe dat het runnen van een lasrobot zonder kennis van lassen "een zware strijd" is als er zich incidentele lasdefecten zoals ondersnijdingen of doorbranden voordoen.

In die gevallen kan een ervaren lasser de acties van de robot aanpassen om de problemen op te lossen. Adaptieve controlesystemen die gebruikmaken van lasers of andere sensoren zijn beschikbaar voor basisnaadvolging, maar de meeste lassystemen worden zonder dergelijke systemen geleverd. "De menselijke lasser heeft wat ik ingebouwde adaptieve controle noem," zei Michael.

Afhankelijk van de operationele complexiteit en het volume, beschikken robotcellen over verschillende vormen van automatisering en veiligheidssystemen. De ArcWorld C30-cel met één station van Motoman is bedoeld voor de verwerking van kleine onderdelen in een klein volume uit één stuk. Wanneer de celdeur wordt geopend om een operator in staat te stellen een lasstuk op de klepstandsteller in de cel te laden, bevindt de robot zich in de noodstopmodus. Nadat de operator de cel heeft verlaten, gaat de deur naar beneden en wordt er gelast. Aan de andere kant hebben Motomans grote machines uit de 6000-serie met groot volume een klepstandsteller die onderdeelbevestigingen indexeert als een reuzenrad en van buiten de cel kan worden geladen, terwijl meerdere robots een assemblage binnenin lassen.

Lasbedrijven hebben te maken met personeelstekorten die vergelijkbaar zijn met die in andere productiesegmenten. Op basis van statistieken van het Amerikaanse Bureau of Labor schat de American Welding Society een lasserstekort van 290.000 in de VS tegen 2020. Michael zei dat vooruitstrevende lasleveranciers samenwerken met vakscholen en loopbaancentra om een curriculum voor lassers op te stellen. Motoman heeft bijvoorbeeld een las-STEM-programma en een bijpassend curriculum ontwikkeld voor lastrainingen op de middelbare school en voor volwassenen.

Robots, het IoT

Cloud computing en het internet der dingen vergemakkelijken de samenwerking tussen robots, gebruikers en robotfabrikanten. Fabrikanten controleren routinematig de uptime van robots om de productiviteit te documenteren, zegt Mark Scherler, general manager, Materials Joining-segment, voor robotleverancier FANUC America Corp. (Rochester Hills, MI), "Maar er is meer dan dat. We gebruiken internet om gegevens van de robots te verzamelen en fabrikanten te helpen de uptime te verbeteren.”

FANUC levert zowel collaboratieve als standaard industriële robots. Om de gegevens die de robots verzamelen volledig te benutten, heeft het bedrijf een diagnostische toepassing zonder uitvaltijd (ZDT) ontwikkeld die kritieke informatie met betrekking tot de mechanische werking en onderhoudsstatus van een robot detecteert en analyseert. Zo kan ZDT, geïnstalleerd op robots in de fabriek van een fabrikant, detecteren dat een robot toenemende koppelniveaus ervaart, wat kan wijzen op een probleem met een bepaalde as. Via cloudtechnologie stuurt de ZDT-applicatie de operationele informatie naar het FANUC-datacenter voor analyse. Kritieke problemen veroorzaken de verzending van meldingen naar aangewezen slimme apparaten bij de robotgebruiker.

Tegelijkertijd bevestigt FANUC de beschikbaarheid van onderdelen die nodig kunnen zijn om het probleem op te lossen. De gegevens kunnen ook worden gebruikt om robotsystemen te optimaliseren wat betreft het verbeteren van de cyclustijd, het verminderen van het energieverbruik en het verlengen van de levensduur van de robot door beter onderhoud.

Automatiseringsflexibiliteit

Jeff Estes, oostelijk regionaal verkoopmanager voor de Morris-South-divisie van de Morris Group (Charlotte, NC) en voormalig directeur, partners in THINC voor Okuma America Corp., zei dat de grootschalige auto-industrie al tientallen jaren leidt tot de invoering van automatisering. Tegenwoordig zoeken fabrikanten van kleinere volumes de betrouwbaarheid en voorspelbaarheid van automatisering, maar willen ze ook de flexibiliteit om snelle omschakelingen van de ene productiepartij naar de andere mogelijk te maken. Daartoe stelt robottechnologie een winkel in staat om snel programmeerdetails en eindeffectors te wijzigen.

Estes wees erop dat het robotachtig automatiseren van een werktuigmachine niet alleen het laden en lossen van onderdelen inhoudt. "De sleutel is hoe je een operatie met weinig of geen aanwezigheid kunt bereiken", zei hij. In een volledig geautomatiseerde cel worden tal van elementen, waaronder een werktuigmachine, robot, meter, vision-systeem en materiaalbehandelingsapparatuur, samengebracht om een "gesloten-lus-operatie te creëren die kan blijven draaien en basisbeslissingen kan nemen zonder menselijke interactie, ' zei Estes. De meerdere elementen van een cel genereren informatie over individuele bewerkingen, maar "totdat ze met elkaar gaan samenwerken, zijn dat slechts stukjes informatie." Een integrator kiest en rangschikt celelementen en coördineert hun functies.

Sommige leveranciers van bewerkingsmachines hebben interne integratiemogelijkheden om kant-en-klare systemen te leveren. Methods Machine Tools Inc. (Sudbury, MA) heeft meer dan 30 automatiseringsingenieurs in de VS, evenals personeel voor ontwerp, controle, elektrisch/mechanisch, systeemintegratie en buitendienst/installatie. Als aanvulling op haar activiteiten als leverancier van gereedschapsmachines en systeemintegrator, heeft Methods onlangs een automatiserings- en integratiecentrum toegevoegd aan haar vestiging in Charlotte, NC. Automatiseringsspecialisten en systeemintegratie-ingenieurs bieden klanten advies over apparatuur en mogelijkheden, variërend van het definiëren en bouwen van cellen tot het uitvoeren van run-offs. De focus van de nieuwe faciliteit van 9.000 ft2 (929 m2) "ligt op het bieden van een op maat gemaakte, uitgebreide oplossing voor onze klanten", aldus John Lucier, John Lucier, Manager Methods Automation.

Holistische automatisering

Technologieën zoals collaboratieve robots veranderen de manier waarop fabrikanten denken over automatisering. Estes moedigt fabrikanten aan om gebruik te maken van de kracht van de gegevens die worden gegenereerd en verzameld door een automatiseringssysteem.

Data-analyse kan bijdragen aan andere aspecten van de productie, waaronder productkwaliteit, gereedschapsbeheer, materiaalstroom en logistiek. Bij het implementeren van robottechnologie moeten fabrikanten "een meer holistische benadering volgen", zei Estes. "In plaats van alleen een persoon te redden van het laden en lossen van een machine, zou een fabrikant moeten vragen:'Kan ik nog iets met deze robot doen om hem ook meer IOT- of Industrie 4.0-gerelateerd te maken?'" Robots en automatiseringssystemen worden niet gewaardeerd capaciteiten, zei hij:"Zelfs wij, als OEM-leveranciers, leren elke dag hoeveel capabeler we ze kunnen maken."

Wat maakt een robot collaboratief?

De term "collaboratieve robotica" wordt vaak gebruikt om elke situatie te beschrijven waarin robotactie wordt gecontroleerd om menselijke werknemers tegemoet te komen. In werkelijkheid verschillen de mogelijke relaties tussen werknemers en robots sterk per robot en per toepassing.

ISO-normen 10218-1 en 10218-2, "Veiligheidsnormen voor toepassingen van industriële robots", werden in 2011 gepubliceerd. Ze bevatten vereisten voor een veilig ontwerp, beschermende maatregelen en toepassing van industriële robots. De normen definiëren vier verschillende manieren van veiligheidsgerelateerde interactie tussen winkelpersoneel en robots.

Eén modus is de mogelijkheid om een bewaakte veiligheidsstop uit te voeren. Sensoren bewaken een vooraf bepaald gebied rond een robot en de robotbeweging stopt wanneer een mens dat gebied betreedt. Dit niveau van veiligheidsbewaking is bevredigend wanneer menselijke tussenkomst minimaal is, hoewel frequente onderbrekingen de productiviteit kunnen verminderen. Een tweede modus omvat handgeleiding, waarbij een operator een robot leert een gewenst pad te volgen door de robotarm vast te pakken en deze naar de gewenste punten op het pad te bewegen terwijl hij de punten registreert met een leerhanger. Een krachtkoppelsensor in de robot herkent de handmatige bediening van de operator. De sensor fungeert niet als een veiligheidssysteem en buiten de leermodus moet de robot andere apparaten of systemen hebben om een veilige interactie met mensen te garanderen.

In de snelheids- en scheidingsbewakingsmodus detecteert een vision-systeem mensen in een aangewezen veiligheidszone rond de robot. Naarmate de afstand tussen de robot en de mens kleiner wordt, vertraagt de robot geleidelijk; op een bepaalde afstand stopt de robotbeweging. Wanneer de mens de veiligheidszone verlaat, hervat de robot zijn werk op normale snelheid. Deze graduele veiligheidsmodus helpt de productiviteit te behouden, zelfs met interventies van werknemers.

De vierde samenwerkingsmodus maakt zij-aan-zij-activiteit van robots en mensen mogelijk en elimineert de noodzaak voor beschermende bewakers en kooien. De beschreven robots worden kracht- en krachtbeperkende robots genoemd. Wanneer sensoren abnormale krachten op de robot detecteren, zoals die worden gegenereerd door contact met een werknemer, vertraagt, stopt of keert de robot onmiddellijk terug. Deze beschreven robots worden kracht- en krachtbeperkende robots genoemd. Wanneer sensoren abnormale krachten op de robot detecteren, zoals die worden bediend door contact te maken met een werknemer, vertraagt, stopt of keert de robot onmiddellijk terug. Deze robots zijn over het algemeen kleiner en minder krachtig dan traditionele industriële robots, en hebben ook afgeronde vormen en gesloten verbindingen om beknelling te voorkomen.

In 2016 heeft ISO de technische specificatie ISO/TS 15066 uitgegeven die details en verduidelijking toevoegt aan de ISO-normen 10281-1 en 2. TS 15066 definieert collaboratieve robots als robots die zijn ontworpen voor directe interactie met een mens in een collaboratieve werkruimte waar de mens en de robot kunnen presteren taken tegelijk. De specificatie geeft aan hoeveel kracht een robot op een mens kan uitoefenen en geen pijn of letsel kan veroorzaken. De krachtniveaus werden bepaald via impacttesten op specifieke delen van het menselijk lichaam. Toch is het van cruciaal belang om risicobeoordelingen uit te voeren van de operatie die wordt uitgevoerd en de onderdelen en gereedschappen die bij een specifieke toepassing zijn betrokken om absolute veiligheid te garanderen.

Automatisering Besturingssysteem

- Samenwerkende robots:mainstream worden?

- Nieuwe robots:voordelig en topklasse

- Collaboratieve robots en hun impact op productie

- Werken en groeien met samenwerkende robots

- Basisprincipes van cobots:5 verschillen tussen samenwerkende robots en traditionele robots

- Noodstop- en stopcontrollers

- Waarom een collaboratieve robot gebruiken?

- Cobots en productie:3 manieren waarop collaboratieve automatisering uw winkel kan helpen

- Cobots en de toekomst van geavanceerde robotica in de maakindustrie

- De toekomst van testen:automatisering en collaboratieve robots

- Wat zijn cobots (samenwerkende robots)?