Technologie afgestemd op de bewerkingsbehoeften van de winkel

U hoeft niet ver te zoeken om gereedschapsvoorinstellingen te vinden die voldoen aan de bewerkingsvereisten van zowat elke werkplaats. De waarde van off-line gereedschapsvoorinstelling - in plaats van machineassen te stoppen om gereedschappen aan te raken terwijl machines stil staan - blijft van onschatbare waarde, vooral voor de kleinste gebruikers die voor het eerst werken. Grotere winkels hebben algemeen erkend dat het vooraf instellen van gereedschap significante meetbare resultaten oplevert. Volgens Brendt Holden, president van Haimer USA (Villa Park, IL), omvatten deze voordelen onder meer het minimaliseren van inactieve tijd en uitval, het verlagen van de gereedschapskosten, het verhogen van de procesbetrouwbaarheid in de productie, het verbeteren van de standtijd en het garanderen van een consistente productkwaliteit. "In een onderzoek dat ik heb gezien, werd voorinstellingstechnologie bovenaan de verlanglijst voor het kopen van apparatuur voor 2017 geïdentificeerd", zei Holden. “Dat is opmerkelijk voor een investering in niet-chipmakende technologie.”

Van hun kant hebben leveranciers van precisie-voorinstellingstechnologie gelijke tred gehouden met de eisen van alles, van de kleinste werkplaatsen tot grote productiehuizen. Vooraf ingestelde modellen, van basismachines op instapniveau tot de nieuwste geavanceerde geautomatiseerde systemen, meten onder andere gereedschapslengte, radius of diameter, hoeken en radiussen. De echte verschillen van model tot model zijn te vinden in de constructie, de grootte van de gebruikte gereedschappen, het gebruik van geavanceerde beeldtechnologie en de beschikbaarheid van nabewerkings- en RFID-communicatiemogelijkheden, die beide steeds belangrijker worden.

Presetter-technologie is geëvolueerd om fouten veroorzaakt door interpolatie en transcriptie door operators te minimaliseren. Vastleggen van meetgegevens en direct laden in machine NC-besturingen worden vergemakkelijkt door camerasystemen, lasers en RFID en machineleesbare chips die naadloze automatische datacommunicatie bieden. Het uiteindelijke doel van de voorinstellingstechnologie is om spindels draaiende te houden en machines niet stil te laten staan.

Geautomatiseerde voorinstellingen zorgen voor succes bij winkels

Geautomatiseerde voorinstelling die cyclustijden verkort en nauwkeurige offsetmetingen garandeert zonder tijdrovende handmatige tussenkomst, is het resultaat van een recente samenwerking tussen Rego-Fix Tool Corp. (Indianapolis, IN) en Zoller Inc. (Ann Arbor, MI). Beide bedrijven hebben een innovatieve benadering ontwikkeld voor een geautomatiseerd voorinstellings- en meetsysteem voor gereedschappen. "Het systeem, dat de Venturion 600 met powRgrip-klemming wordt genoemd, elimineert vrijwel de noodzaak voor interventie door de operator en verhoogt dus de voorinstelsnelheid, precisie en herhaalbaarheid van het gereedschap aanzienlijk", zegt David McHenry, engineering en technisch manager van Rego-Fix.

"Door nauw samen te werken met onze klanten, realiseerden we ons dat er een grote vraag was naar het gebruik van de powRgrip-technologie als onderdeel van een geautomatiseerd voorinstellingssysteem", aldus McHenry. Venturion 600 met powRgrip is in staat tot zeer nauwkeurig spannen/losklemmen, meten en voorinstellen van alle soorten gereedschappen. PowRgrip spantangtechnologie met hoog koppel werkt met een slingering van minder dan 3 μm en dempt trillingen om uitstekende oppervlakteafwerkingen te bereiken bij bewerkingstoepassingen met hoge snelheid.

“Het huwelijk van geavanceerde geautomatiseerde voorinstellingstechnologieën met die van powRgrip vergroot het toepassingsbereik van powRgrip verder, vooral in productielijnproductieomgevingen. Grote productiebedrijven, vaak in de automobiel- en ruimtevaartsector, hebben de consistentie en snelheid nodig die alleen zeer herhaalbare geautomatiseerde voorinstellingssystemen kunnen leveren”, aldus McHenry.

Wat maakt het Venturion-systeem zo krachtig?

In bedrijf biedt de Venturion 600 gemakkelijke, eenvoudige navigatie in termen van invoer en bediening. Winkels maken profielen voor elk gebruikt snijgereedschap en specificeren parameters, zoals maatlengtes en diameters. Wanneer een operator een gereedschap voorinstelt, plaatst hij het in een spantang en vervolgens in de voorinstelinrichting, selecteert de juiste voorinstellingsinformatie in de software en start het systeem. Het systeem meet vervolgens het snijgereedschap, drukt het in en meet opnieuw om de uiteindelijke geassembleerde afmetingen te bereiken. Als veiligheidsvoorziening moet de operator de inperscyclus handmatig starten om ervoor te zorgen dat de handen uit de buurt van de machine zijn. Het systeem print vervolgens de gereedschapsgegevens of exporteert deze naar een RFID-chip.

De voorinstellingsproducten van Zoller omvatten hardware voor het vooraf instellen van gereedschappen, meten, geautomatiseerde inspectie en software. Alle functies zijn ontworpen om een complete oplossing te bieden voor het voldoen aan procesbetrouwbaarheid en traceerbaarheid. Alle standaard meetfuncties zijn beschikbaar, inclusief langs- en dwarsafmetingen, radius, tweehoektechnologie en concentriciteit en uitloop.

Gereedschapsidentificatie en gegevensoverdracht, vooral voor kleine tot middelgrote bedrijven, worden bereikt zonder netwerkverbinding. Gereedschappen worden gemeten door de Zoller voorinstel- en meetapparatuur en de gemeten gereedschapsgegevens worden gecodeerd in een QR-code, die op een label is afgedrukt. Zodra de QR-code is gescand met de lezer, worden de gegevens automatisch overgebracht naar de besturing van de CNC-machine, waardoor de mogelijkheid van fouten als gevolg van handmatige gegevensinvoer via typen wordt geëlimineerd.

Het Venturion 600-voorinstellingssysteem beschikt over een Zoller-beeldprocessoftware "pilot", samen met intelligente touchscreen-bediening en intuïtieve, ergonomische bedieningselementen die de workflow optimaliseren. Uitgerust met Zoller's zeer nauwkeurige spindel "ace", levert het systeem een concentriciteit van 0,00008″ (0,002 mm) en snelwisselbare gereedschapsklemming. Een CNC bestuurt de spil C as voor automatische focussering van de snijkant van het gereedschap, terwijl een roterende encoder een volledig automatische positionering van de spil naar de nominale hoek en/of evaluatie van de C mogelijk maakt as voor het meten.

De operator hoeft het gereedschap niet handmatig te verplaatsen tussen een meetsysteem en de powRgrip mechanische gereedschapshoudereenheid met Venturion 600. De geautomatiseerde voorinstelling klemt het gereedschap in minder dan 10 seconden vast, meet vervolgens de hoogte, bepaalt de bewerkingsoffsets en stelt de gereedschap in de gereedschapshouder - in slechts één minuut.

Haimer verwerft bewezen productportfolio met voorinstellingen

Haimer GmbH heeft de Microset Preset-productlijn van DMG Mori overgenomen en omgedoopt tot Haimer Microset. "De overname van de Microset-lijn van voorinstellingen past uitstekend in ons portfolio van oplossingen, waaronder gereedschapshouders, krimpmachines en balanceermachines, evenals 3D-sensoren en volhardmetalen snijgereedschappen", aldus Haimer USA President Brendt Holden. De productportfolio van Haimer Microset omvat meer dan 29 modellen, van het instapmodel UNO Smart-machine tot het VIO lineaire gereedschapskrimpmodel.

"Succesvolle bewerking vereist zowel krachtige machines als zeer nauwkeurige gereedschapsopnametechnologie, die ervoor zorgt dat de precisie wordt overgedragen van de spil tot aan de snijkant", aldus Holden. “De voordelen van voorinstellingen zijn onder meer het verminderen van uitval, het minimaliseren van tijdverspillende uitvaltijd en het verkrijgen van nauwkeurigere informatie in de bewerkingsmachine om het afval te helpen verminderen. We kunnen de werktuigmachine volledig gebruiken omdat we geen tijd verspillen aan het aanraken van gereedschappen of het handmatig aftasten van een gereedschap. Al die tijd draait de werktuigmachine en dat is waar de echte terugverdientijd wordt gevonden, "zei Holden.

“Onze uitdaging is om de juiste voorinstellingstechnologie af te stemmen op de behoeften van de gebruiker. Natuurlijk moet u beginnen met de kwaliteitsconstructie van het product om nauwkeurige metingen te krijgen, maar dan vragen we onze potentiële klanten wat hun behoeften kunnen zijn voor de komende vijf jaar. Willen ze bijvoorbeeld offsetgegevens rechtstreeks naar de bewerkingsmachine overbrengen”, zegt Holden.

Het antwoord over welke presetter te kiezen is te vinden in de breedte van de Haimer Microset presetter productlijn. Presetters zijn compatibel met bewerkingsmachines van alle fabrikanten en zijn in staat tot bidirectionele communicatie en nabewerking. De gemeten gegevens worden rechtstreeks overgedragen naar de NC-besturingssystemen van de bewerkingsmachines van Siemens, Heidenhain, FANUC, MAPPS en andere aangesloten via USB-gegevensopslag, Ethernet LAN of RS232. Daarnaast is RFID-communicatie beschikbaar. Haimer Microset-presets kunnen zowel op de werkvloer als in de toolcrib worden gebruikt.

De juiste voorinstelling van het gereedschap selecteren

De grootste uitdaging voor winkels van elke omvang, maar vooral voor werkplaatsen, is om de keuze en de economie te krijgen van het selecteren van een juiste voorinstelling en de enige manier om dat te doen is om echt te voldoen aan de gereedschapsvereisten van de winkel. "Belangrijkste overwegingen zijn om het budget van de winkel af te stemmen op de voorinstellingsvereisten", zegt Doug Sumner, productmanager gereedschapsmeetsystemen, BIG Kaiser Precision Tooling Inc. (Hoffman Estates, IL). “Informatie over de eisen van de winkel zijn onder andere houdermaten, de grootste lengte en diameter van de tooling, totale toleranties en mate van automatisering. Even belangrijk is hoe de gereedschapsinstelling in de winkel is georganiseerd”, aldus Sumner.

“In werkplaatsen is het niet ongebruikelijk dat operators hun eigen gereedschapsconfiguraties direct op de werkvloer uitvoeren. Speroni-machines zijn in de winkel gehard en we geven er eigenlijk de voorkeur aan dat de voorzetters op de werkvloer staan. Het komt allemaal neer op hoeveel machines en hoeveel gereedschappen er per shift worden gebruikt. Veel cellen hebben bijvoorbeeld meestal één voorinstelling voor de cel,” zei Sumner.

De voorinstellingstechnologie van Speroni omvat alles, van machines op instapniveau tot machines die zijn ontworpen voor werkplaatsen met een hogere productie. “Ons instapmodel is de Diaset die wordt geleverd met een indicator of optische projector. Het is een perfecte voorinstelling voor boren, frezen en kotterbaren, met een nauwkeurigheid van plus minus een duizendste. Voor middelgrote toepassingen en winkels met toleranties van minder dan een duizendste is er de Speroni Magis tafelmodel voor diameters van minder dan 356 mm [14″], verkrijgbaar in verschillende maten, waaronder 400, 500, 600 [16, 20, 24″] mm] lang. Het voorinstellings- en meetsysteem voor tafelmodellen van Magis heeft een gebruikersinterface met één scherm en is beschikbaar met handmatige beweging, zwaartekrachtvoeding of kan worden geüpgraded met gereedschapsklemming en CNC-spil om rondloopcontroles uit te voeren.

“Het ééncamerasysteem met zijn gebruiksvriendelijke bedieningselementen kan hoogte en diameter meten, het snijpad van het gereedschap meten door het gereedschap te draaien en de grootste hoogte en grootste diameter vast te zetten, en ook uitloop controleren. Magis is onze bestseller met lengtes van 400, 500 en 600 mm en diameters van 14″ [356 mm]. Met de Magis garanderen we 0,0003″ [0,008 mm] uitloop 16″ [406 mm] uit de spil”, aldus Sumner.

Speroni Futura is een zeer nauwkeurig modulair voorinstellingssysteem voor gereedschap dat is ontworpen om een herhaalbare precisie van 1 m te bereiken. De Futura is verkrijgbaar in een breed scala aan configuraties, van een meest eenvoudige handmatige machine tot volledig CNC. Optionele configuraties omvatten een tweede camera voor inspectie, CAD/CAM-integratie en RFID. Met de Speroni Futura en zijn zeer nauwkeurige spindel garanderen we een maximale uitloop van 0,0001″ [0,003 mm] 16″ uit de spindel.”

Voor volautomatische werking is de Speroni Futura AutoShrink een geïntegreerd voorinstel- en krimpsysteem dat is ontwikkeld door Speroni S.P.A. voor de auto-industrie. Het nieuwste systeem werd geïntroduceerd als een "hands-off", volledig automatische (operatoronafhankelijke) volledig veilige oplossing in termen van functionaliteit en zijn ongeëvenaarde instellingsnauwkeurigheid van ±2,5 µm.

Tool ID-beheer elimineert het indrukken van knoppen

Koma Precision Inc. (East Windsor, CT) heeft het TID-systeem (tool-identificatiesoftware) geïntroduceerd in zijn Elbo Controlli-reeks voorinstellingsproducten. TID is een gereedschapsidentificatiesysteem dat een interface vormt tussen de Elbo Controlli-gereedschapsvoorinstellingen en de NC-controller van de machine. Inbegrepen in het systeem is een 2D Datamatrix-lezer en een volledig aanpasbare GUI om gegevens rechtstreeks van de CNC-machine naar de gereedschapsvoorinstelling te kunnen overbrengen.

In de praktijk wordt het gereedschap gemeten met de voorinstelling. De Datamatrix-code wordt gescand met de 2D-lezer om op te slaan en bij te werken. Het gereedschap wordt uit de voorinstelling gehaald en naar de CNC-machine gebracht waar het machinemodel op een laptop of tablet wordt geselecteerd. Zodra de gereedschapsgegevens in de gereedschapsdatabase zijn gescand, wordt het gereedschap geselecteerd en worden de gegevens geladen op de NC-besturing.

“Naast het elimineren van machinistenfouten en het handmatig indrukken van knoppen, stuurt het TID-systeem gereedschapsgegevens rechtstreeks naar de machinebesturing. De gegevens kunnen worden aangepast aan de lengte en diameter van gereedschappen, hoeken en radiussen, evenals aan gereedschapsslijtage en standtijd. De gebruiker kan informatie over de verwachte standtijd laden. Zodra QR-codes zijn gescand om te updaten naar de machine, wordt de resterende standtijd aangegeven”, zegt Tim Murray, productmanager Elbo Controlli, Koma Precision.

“Er zijn acht modellen beschikbaar in de Elbo Controlli-reeks. TID is compatibel met Sethy Six, Hathor 6, 66B-modellen. E46L- en E46TW-modellen en past echt in kleine of grote winkels met 25 of 25.000 gereedschappen”, zegt Murray. “Het stelt iedereen in staat om snel gegevens te uploaden zonder dat iemand op de knop hoeft te drukken om de lengte of diameter van het gereedschap in te voeren. Of het nu gaat om een machine op instapniveau, een mid-level Hathor 6 of een hoogwaardige E46L, gebruikers die voorinstelling overwegen, moeten informatie verstrekken over de maximale lengte en maximale diameter van gereedschappen, maximale gereedschapsgewichten, of nabewerking en rechtstreekse verzending van gegevens vereist zijn, en herhaalbaarheid en toleranties van verschillende soorten metingen die nodig zijn.

Ultra precisie gereedschapinstelling met MIDA Diamond VTS

Marposs Corp.'s nieuwe generatie MIDA Diamond VTS visuele tool setters zijn ontworpen om tegemoet te komen aan de behoefte aan nauwkeurigheid in microproductie voor industrieën zoals ruimtevaart, luchtvaart, biomedische en matrijsvormen waar de hoogste niveaus van precisie voor onderdelen en matrijzen vereist zijn. Gereedschappen die bij deze processen worden gebruikt, worden steeds kleiner en bereiken een diameter van 0,1 mm of minder. Als gevolg hiervan herdefiniëren deze microtools de regels voor het meten van gereedschap op de machine, waar traditionele touch-off-technieken gewoon niet kunnen worden gebruikt.

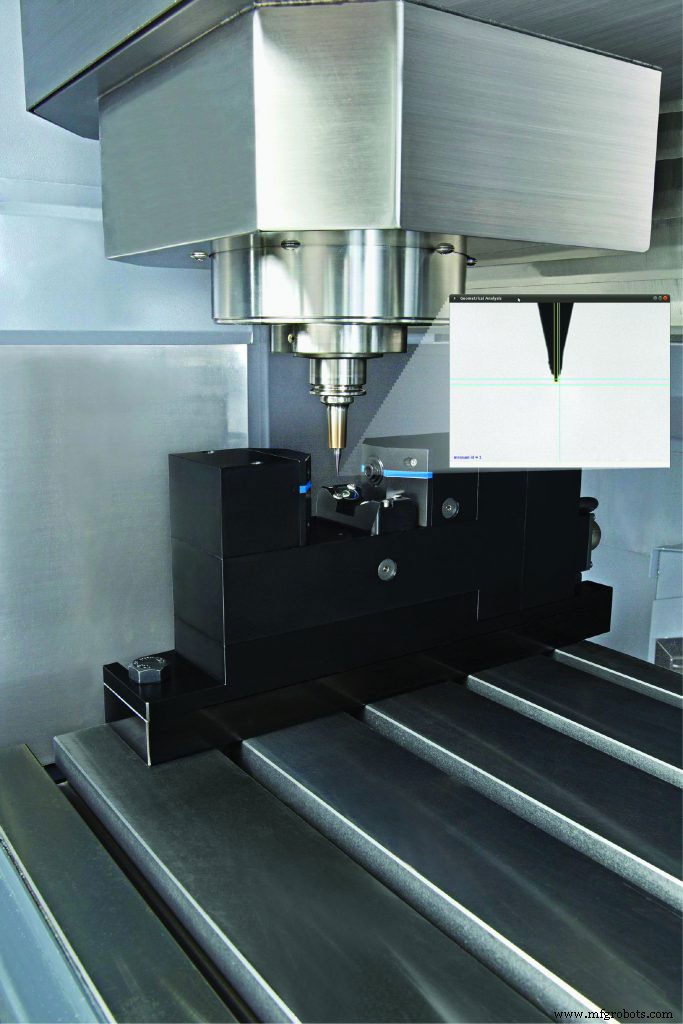

De nieuwe compacte MIDA Diamond VTS heeft een kleiner machinetafeloppervlak en een herhaalbaarheid van 0,2 m, die niet wordt beïnvloed door de beperkte tafelafmetingen. Het VTS-systeem meet de afmetingen van het gereedschap door de verwerking van beelden die zijn gemaakt door een CCD-camera. Relevante parameters zijn onder meer lengte- en diametermeting, uitloop van het gereedschap, freesradius, gereedschapscentrum, integriteit van een enkele frees en thermische drift van de machine-as. De VTS kan gereedschappen met een diameter tot 10 μm controleren en bereikt herhaalbaarheidswaarden van 0,2 m, dankzij een systeemresolutie van 0,1 m.

VTS meet gereedschappen terwijl ze op volle spilsnelheid draaien. Het feit dat de gebruiker de spil niet hoeft te vertragen om het gereedschap te controleren, vermindert de voorinsteltijd en verhoogt de meetnauwkeurigheid. VTS kan ook worden gebruikt om gereedschapsoppervlakken handmatig te analyseren. Een continu frontaal licht stelt de operator in staat om het verlichte oppervlak van het gereedschap op een pc-monitor te zien, zodat een operator de integriteit van de snijplotter kan evalueren.

De VTS-eenheid is ontworpen om in het werkgebied van de machine te worden geïnstalleerd en is voorzien van een dubbel beveiligingssysteem om een hoge weerstand te bieden tegen zware machine-omgevingen. Pneumatische luiken bedekken en beschermen de optische lens wanneer VTS niet werkt. Bovendien vormt een luchtstroom van het optische venster een luchtbarrière die spaanders en koelvloeistofdruppels afstoot, waardoor de kant van de sluiter schoon blijft en de optische lens wordt beschermd wanneer de sluiter open is.

Automatisering Besturingssysteem

- Dual-Spindle-technologie een zegen voor autofabrikanten

- Gereedschapsafbuiging bij CNC-bewerking

- Strategieën om gereedschapsdoorbuiging bij CNC-bewerking te verminderen

- 5-assige bewerking met Fusion 360

- Grondbeginselen van bewerking:offset van gereedschapslengte

- Afsteken met Y-as bewerking

- Medische wonderen mogelijk gemaakt door technologie

- Tool Life, schaalbaarheid stimuleert nieuwe denkwijzen in bewerking

- Draaicentrum en machinetechnologie

- Bewerkingsproces en werktuigmachines begrijpen

- CNC-bewerkingscentrumtechnologie