Hoe de besturingsarchitectuur van cartesische coördinatenrobots te vereenvoudigen

Door Barry Weller, productmanager bij Mitsubishi Electric

Om concurrerend te blijven, wordt algemeen aanvaard dat industrieën lean manufacturing-strategieën moeten toepassen om de procesefficiëntie te verbeteren.

Een belangrijke actie kan zijn het verminderen van het aantal onderdelen, dat wil zeggen het aantal componenten in een assemblage of systeem. Dit is met name een uitdaging als het gaat om zeer nauwkeurige cartesische coördinaten (lineaire) bewegingstoepassingen.

In deze gevallen moesten machinebouwers vaak zowel PLC's als computer numerieke controllers (CNC's) gebruiken om de beweging binnen de machine volledig te beheren - tot nu toe.

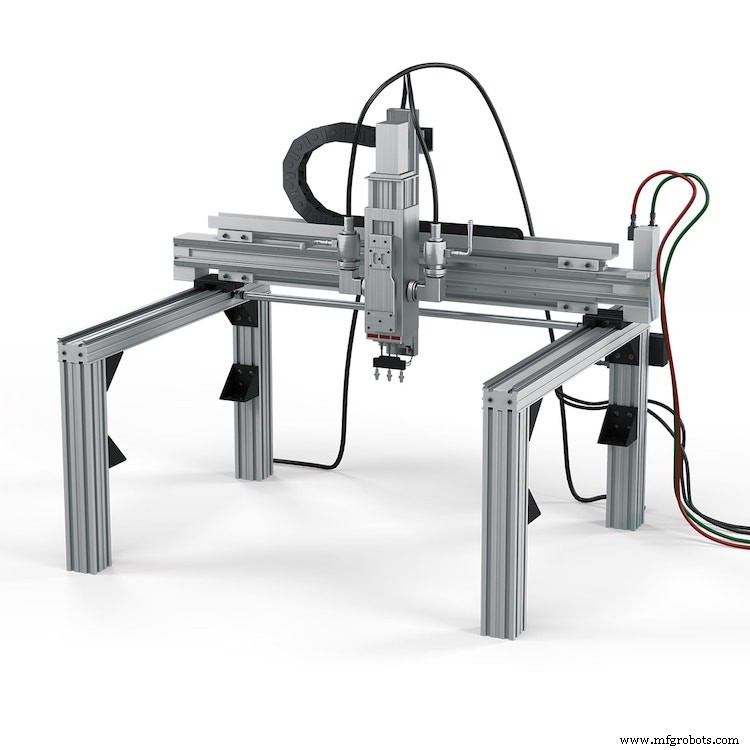

Cartesiaanse coördinatenrobots worden veel gebruikt om machinefuncties zoals mechanisch, laser- of plasmasnijden te automatiseren, waardoor snel hoogwaardige items worden geleverd die consistent zijn en in hoge mate kunnen worden aangepast.

Hoewel een cartesiaanse coördinatenrobot en een CNC-machine (computer numerieke besturing) niet noodzakelijk hetzelfde zijn, wordt de beweging van beide doorgaans bestuurd door een CNC-systeem.

De reden hiervoor ligt in de eenvoud van het programmeren van motion control-trajecten met numerieke computercontrollers en hun G-codetaal.

Deze programmeertaal onderscheidt zich doordat het machines instrueert waar en hoe ze zich moeten verplaatsen op basis van computer-aided design/manufacturing (CAD/CAM) afbeeldingen en bestanden.

G-code leest CAD/CAM-bestanden voor de beoogde eindproducten en zet deze om in trajecten en richtingen voor CNC-servoaandrijvingen binnen de cartesiaanse coördinatenrobot.

Als gevolg hiervan kunnen zeer nauwkeurige, precieze en reproduceerbare bewegingen zelfs de meest gecompliceerde en ongebruikelijke 2D-vormen en -contouren creëren.

Hoewel CNC-oplossingen goed werken als robotcontrollers, kunnen ze andere componenten, zoals magneetventielen, klemmen en luchtslangen, niet bewaken en sturen. Hiervoor heeft de unit een PLC nodig.

Dit zou in theorie een strakke gereedschapscontrole en feedback voor alle verschillende automatiseringsonderdelen aankunnen, waardoor CNC-systemen overbodig zijn.

Het schrijven van motion control-code voor cartesische coördinaatrobots met een van de vijf PLC-talen zou echter een behoorlijke uitdaging zijn. Daarom moeten machinebouwers en gebruikers deze twee verschillende besturingssystemen voor één machine gebruiken.

Deze oplossing is echter verre van ideaal:extra hardware verhoogt alleen de totale eigendomskosten van de machine en kan ook de bouw- / inbedrijfstellingstijd beïnvloeden.

In feite moeten twee afzonderlijke besturingseenheden tijdkritische informatie delen, waardoor de potentiële cyclustijden toenemen en de kans op communicatiestoringen die PLC- en CNC-gebaseerde processen op dezelfde machine kunnen desynchroniseren, toenemen.

Een holistische benadering van bewegingsprogrammering, besturing en feedback

Om deze problemen aan te pakken, beginnen fabrikanten van fabrieksautomatiseringscomponenten en -systemen te investeren in motion control-technologieën die de grenzen tussen PLC's en CNC-systemen overschrijden om geïntegreerde machinecontrollers te creëren die de belangrijkste functies van beide oplossingen combineren.

Een goed voorbeeld is de MELSEC iQ-R-bewegingscontroller van Mitsubishi Electric en de G-Code-add-onbibliotheek. Door voor deze oplossing te kiezen, kunnen machinebouwers universele servo's en MELSEC iQ-R-serie PLC's gebruiken om CNC-mogelijkheden te implementeren, indien nodig, door de G-Code-bibliotheek te installeren.

Dit maakt het programmeren van zeer nauwkeurige complexe snijtrajecten en profielen in G-Code mogelijk zonder dat er numerieke computercontrollers nodig zijn.

Om precies te zijn, de add-on-functie helpt het systeem om PLC-specifieke programmeerinstructies te volgen, zoals Motion SFC's (sequentiële functiegrafieken), en om automatisch bewegingsprofielen te genereren en te lezen uit CAD/CAM-bestanden.

De G-Code-programma's, beschikbaar in tekstformaat, kunnen eenvoudig worden bewerkt op Mitsubishi Electric's HMI's of met een generieke editor.

Door de noodzaak voor afzonderlijke hardware voor PLC- en CNC-componenten te elimineren, kan het MELSEC iQ-R-systeem de verschillende processen binnen één machine synchroniseren en cyclustijden verkorten.

Bovendien stelt de mogelijkheid om één enkele oplossing te gebruiken voor verschillende toepassingen, waaronder CNC-bewerkingen, en er eenvoudig tussen te schakelen, machinebouwers in staat om deze te gebruiken om een complete productielijn te besturen.

Als gevolg hiervan kunnen bedrijven profiteren van een zeer flexibel, snel en kosteneffectief systeem dat hun industriële processen echt stroomlijnt en tegelijkertijd kwaliteit en consistentie levert.

Automatisering Besturingssysteem

- Hoe u de kosten van herbewerking in de productie kunt verlagen

- Hoe de beste Qt-statusmachineprestaties te garanderen

- De juiste CNC-machine kiezen

- B&R-software benut het potentieel van robots beter

- Hoe softwarerobots u kunnen helpen het 'nieuwe normaal' onder controle te krijgen

- De marketingmachine:hoe technologie het succes van fabrikanten kan vergroten

- Hoe collaboratieve robotica innovatie in de maakindustrie stimuleert

- Hoe u de juiste kartonneermachine kiest?

- Hoe u de juiste waterstraalsnijmachine kiest

- Hoe rooskleurig is de toekomst van automatisering?

- Hoe regel je de snelheid van een hydraulische motor?