Ultrasone additieve productie uitgelegd

Ultrasonic Additive Manufacturing (UAM), ook wel bekend als Ultrasonic Consolidation (UC), is een technologie voor additieve fabricage (AM) of 3D-metaalprinten. UAM behoort tot de 'sheet lamination'-familie van AM-processen, samen met Laminated Object Manufacturing (LOM).

In vergelijking met andere AM-technieken gebruikt UAM relatief lage temperaturen - ver onder de smelttemperaturen van de gebruikte materialen - en wordt het gebruikt om metalen onderdelen te produceren in plaats van plastic of nylon.

Een korte geschiedenis van UAM

Het UAM-proces is ontwikkeld door Dawn White, die de uitvinding in 1999 op de markt bracht door Solidica Inc. op te richten om commerciële UAM-apparatuur te verkopen.

In 2007 werkte Solidica samen met het Edison Welding Institute om het gereedschapsproces opnieuw te ontwerpen om de hechtkwaliteit te verbeteren en het aantal gebruikte metalen uit te breiden. De samenwerking resulteerde in een nieuw UAM-proces, bekend als 'very high power Ultrasonic Additive Manufacturing'.

Het partnerschap richtte in 2011 een nieuw bedrijf op - Fabrisonic LLC - om het nieuwe krachtige UAM-proces te commercialiseren en een nieuwe lijn UAM-apparatuur te verkopen.

Ultrasone additieve productie uitgelegd

Zoals de meeste AM-processen, maken UAM-machines onderdelen op basis van een Computer Aided Design (CAD) -model. Zodra een model is gemaakt, wordt het bestand in 2-dimensionale doorsneden 'gesneden' die worden gebruikt om het onderdeel laag voor laag op te bouwen - meer in een oogwenk.

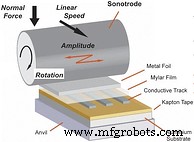

Afgezien van het 3D-modelleringsaspect verschilt UAM echter aanzienlijk van andere AM-technieken. Waar de meeste AM-technieken — zoals SLS — onderdelen produceren uit poedervormig materiaal, gebruikt UAM vellen metaalfolie. Ook gebruikt UAM, in tegenstelling tot andere AM-technieken, geen warmte. In plaats daarvan gebruikt het een tool genaamd een sonotrode om ultrasone trillingen te creëren die - in combinatie met druk - twee lagen metaal dwingen om aan elkaar te hechten.

(Bron:het effect van ultrasone additieve productie op geïntegreerde gedrukte elektronische geleiders, elektronische materiaalbrieven 14, 413-425, 2018)

Het productieproces ziet er als volgt uit:

- Een solide metalen basisplaat is op zijn plaats op het bouwplatform bevestigd.

- Metaalfolie wordt bovenop de grondplaat gelegd en het hele bouwplatform wordt onder de sonotrode getrokken, waardoor de folie aan de grondplaat wordt gehecht. Op dit punt is het onderdeel op geen enkele manier gevormd.

- Dit proces wordt vervolgens herhaald totdat de gebonden lagen een vooraf bepaalde diepte hebben bereikt.

- Een CNC-machine - vergelijkbaar met die gebruikt bij traditionele subtractieve CNC-bewerking - snijdt het onderdeel in vorm door de overtollige folie te verwijderen.

- Deze cyclus wordt herhaald totdat het onderdeel een bepaalde hoogte bereikt.

- Een kleiner freesgereedschap vormt het onderdeel verder en voltooit eventueel intern frezen dat nodig is voor het voltooide onderdeel.

- De volledige UAM-cyclus wordt herhaald totdat het onderdeel is voltooid.

- Het onderdeel wordt van het bouwplatform verwijderd en de grondplaat wordt losgemaakt.

Zoals u kunt zien, is UAM eigenlijk een hybride additief en subtractief productieproces, dat de gelaagde benadering van AM-technieken combineert met subtractief CNC-frezen.

Ultrasone productiemachines

Het UAM-proces maakt gebruik van een lijn ultrasone 3D-printmachines ontwikkeld door Fabrisonic, LLC. De machines kunnen zelfs tussen verschillende metalen extreem sterke verbindingen tot stand brengen. En aangezien het proces geen hoge temperaturen met zich meebrengt, veroorzaakt het bindingsproces geen veranderingen in de moleculaire structuur van de latere materialen, waardoor de brosse eigenschappen die inherent zijn aan sommige andere metaal AM-processen worden vermeden.

Een ander voordeel van de Fabrisonic-machines is dat ze metalen kunnen binden die niet kunnen worden gebruikt met andere technieken, waaronder koper en aluminium.

Hoewel de machines ongetwijfeld indrukwekkend zijn, zijn ze natuurlijk niet geschikt voor thuisgebruik. Met zelfs de kleinere op R&D gerichte machine die iets minder dan $ 200.000 kost, zijn Fabrisonic UAM-machines alleen voor industriële en onderzoeksdoeleinden.

Voorbewerkingsmodellen voor ultrasone productie

Voordat u een onderdeel kunt produceren met UAM, moet u eerst de voorbewerkingsfase doorlopen. Tijdens deze fase wordt het 3D CAD-model van het te produceren onderdeel geanalyseerd met behulp van gespecialiseerde modelleringssoftware.

Gegevensvoorbereiding voor UAM volgt een soortgelijk proces als gegevensvoorbereiding voor SLS. Hoewel UAM niet dezelfde beperkingen heeft als SLS als het gaat om dunne wanden en scherpe randen, vereist het toch een zekere mate van voorbewerking:

- Onderdelen die complexe geometrieën bevatten, moeten worden vereenvoudigd met een tool voor geometrievereenvoudiging.

- Ontwerpers moeten tools en technieken voor simulatiemodellering gebruiken om ervoor te zorgen dat het onderdeel geschikt is voor UAM-afdrukken en bestand is tegen gebruik in de echte wereld.

Nadat het onderdeel is verwerkt, wordt 'slicing'-software gebruikt om het 3D-model om te zetten in 2-dimensionale lagen die dwarsdoorsneden worden genoemd. Hoewel gratis applicaties dit proces van gegevensvoorbereiding kunnen voltooien, kunnen professionele ontwerpers beter een erkend softwarepakket gebruiken.

Als uw organisatie applicaties ontwikkelt die de pre-processing voor UAM afhandelen, staat Spatial voor u klaar.

Met meer dan drie decennia ervaring met 3D-modellering biedt Spatial uitgebreide pre-processing-mogelijkheden en vooraf gebouwde bibliotheken die u in uw softwaretoepassingen kunt inbouwen. Breid de functionaliteit van uw applicaties of hardwareproducten uit en onderscheid uw aanbod van concurrenten - zonder jaren aan R&D te investeren om deze mogelijkheden intern te ontwikkelen.

Voor meer informatie over hoe Spatial kan helpen, bekijk onze beproefde 3D-modelleringssoftwareontwikkelingstoolkits.

Voordelen en beperkingen van ultrasone additieve productie

UAM biedt drie belangrijke voordelen die de meeste andere AM-processen niet kunnen bieden.

1. Het kan metalen onderdelen produceren met 'onmogelijke' interne kanalen.

Veel onderdelen hebben interne kanalen nodig, vaak voor koelingsdoeleinden. Met andere AM-processen zoals FDM en SLS - en zeker met traditionele subtractieve fabricagetechnieken - is het produceren van onderdelen met complexe conforme 3D-stroompaden echter vrijwel onmogelijk. Met het gebruik van 'UAM met zeer hoog vermogen' kunnen moderne Fabrisonic-machines onderdelen maken van aluminium en koper, wat helpt om warmte af te geven en tegelijkertijd het gewicht te verminderen.

2. Het kan meerdere metalen binden.

Omdat UAM geen hoge hitte met zich meebrengt, verandert het de microstructuur van de gebruikte metalen niet. Als gevolg hiervan kan UAM verschillende metalen binden zonder de mismatches en broze structuren te creëren die inherent zijn aan andere metaal-AM-procestechnologieën. Een breed scala aan materiaalcombinaties is mogelijk.

3. Het kan sensoren en circuits insluiten.

Het meest ongelooflijke is dat UAM-onderdelen zelfs kunnen worden geprint met interne sensoren en circuits - een unieke mogelijkheid in AM. Dit is niet mogelijk in traditionele productie, omdat de spanningen en temperaturen deze gevoelige componenten zouden beschadigen. Met UAM kunnen sensoren overal in een metalen structuur worden ingebed, waardoor het veel waardevolle toepassingen krijgt in de gezondheidszorg, procescontrole en zelfs het Internet of Things (IoT).

Ten slotte, aangezien UAM minder uitholling vereist dan technieken zoals SLS, verspilt het ook minder materiaal.

Al deze hebben echter een prijs - vrij letterlijk. Zoals we eerder opmerkten, kost de kleinste machine die door Fabrisonic wordt verkocht bijna $ 200.000. Het bedrijf vermeldt geen prijzen voor zijn grotere machines, maar organisaties kunnen een aanzienlijk hoger bedrag voor hen verwachten.

Wanneer moet u UAM gebruiken?

Gezien het vermogen om een breed scala aan verschillende metalen te binden, heeft UAM duidelijke toepassingen in de lucht- en ruimtevaart- en auto-industrie. Het vermogen om onderdelen te produceren met complexe koelkanalen is uiterst waardevol in deze en andere industrieën, zoals industriële productie, medische apparatuur en hightech-apparatuur.

Verder maakt de faciliteit van UAM om onderdelen te produceren met ingebouwde sensoren en circuits het zeer wenselijk voor het produceren van slimme IoT-achtige apparaten in een breed scala van industrieën. Veel traditionele industrieën gebruiken nu een breed scala aan sensoren en volgapparatuur om activiteiten autonoom te beheren, en UAM wordt vaak gebruikt om onderdelen voor deze apparaten te produceren.

Natuurlijk, hoe waardevol UAM ook is, het is sterk afhankelijk van het vermogen van de fabrikant om nauwkeurige, geoptimaliseerde 3D-modellen te produceren. En gezien de complexiteit van veel UAM-onderdelen, is er krachtige software nodig om deze modellen te produceren.

Klaar om krachtige UAM-functionaliteit en complete, vooraf gebouwde bibliotheken in uw software- en hardwareoplossingen te bouwen? Neem vandaag nog contact op met de experts van Spatial.

3d printen

- Additieve productie versus subtractieve productie

- Voordelen van additieve fabricage

- Een onderzoek naar workflows voor additieve productie

- Duurzaamheid in productie - deel 3

- Duurzaamheid in productie - deel 2

- Duurzaamheid in productie - deel 1

- Wat is hybride productie?

- Additive Manufacturing in consumententoepassingen

- Additieve productie in elektronica

- Additieve productie in de lucht- en ruimtevaart

- Ultrasone additieve productie uitgelegd