Wat is SLS 3D-printen?

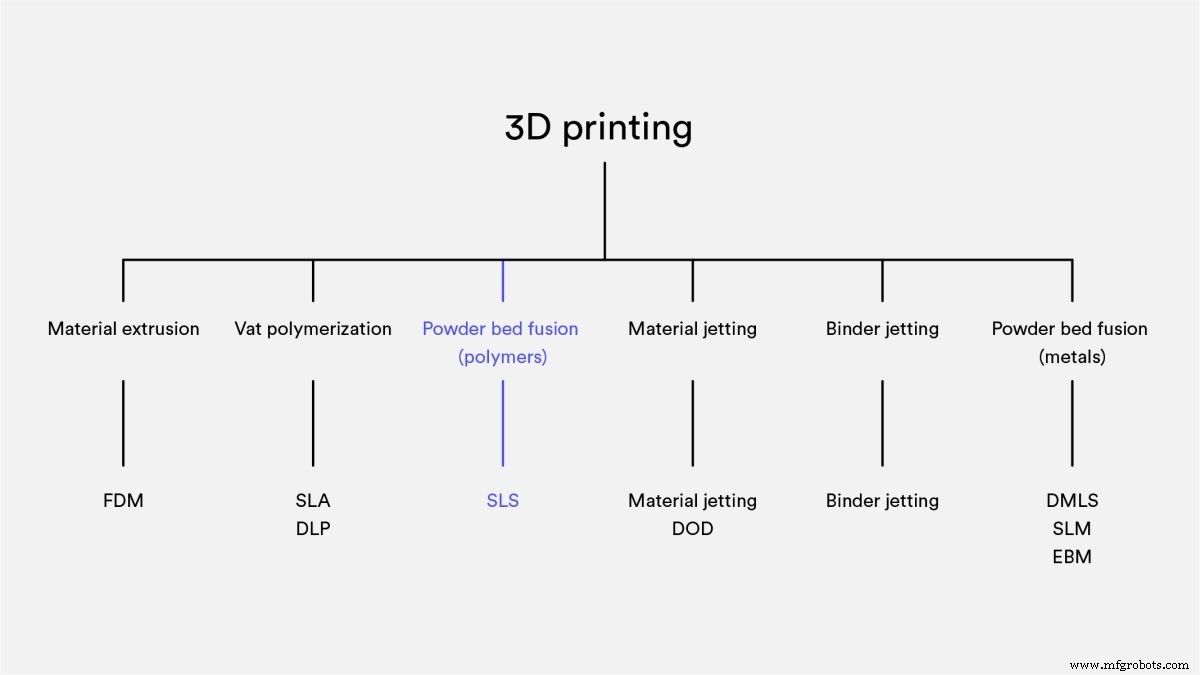

Selective Laser Sintering (SLS) is een additief productieproces dat behoort tot de Powder Bed Fusion-familie. Bij SLS 3D-printen sintert een laser selectief de deeltjes van een polymeerpoeder, smelt ze samen en bouwt een onderdeel laag voor laag op. De materialen die in SLS worden gebruikt, zijn thermoplastische polymeren in korrelvorm. Een SLS 3D-printservice wordt gebruikt voor zowel prototyping van functionele polymeercomponenten als voor kleine productieruns. Zijn veelzijdigheid maakt SLS een geweldig alternatief voor spuitgieten voor kleine oplagen.

Hoe werkt SLS 3D-printen?

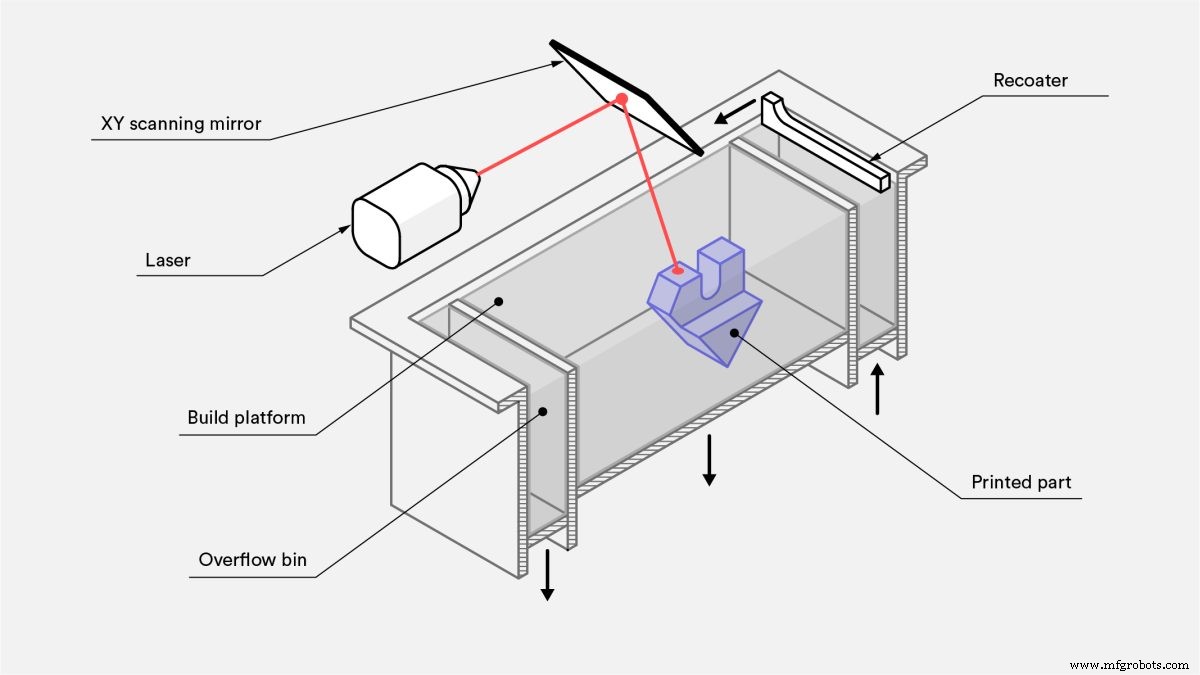

SLS 3D-printen gebruikt een laser om kleine deeltjes polymeerpoeder te sinteren. De volledige doorsnede van het onderdeel wordt gescand, zodat het onderdeel solide wordt opgebouwd. Het proces werkt als volgt:

-

De poederbak en het bouwgebied worden eerst verwarmd tot net onder de smelttemperatuur van het polymeer.

-

Een mes voor opnieuw coaten verspreidt een dun laagje poeder over het bouwplatform.

-

Een CO2-laser scant vervolgens de contouren van de volgende laag en sintert selectief - smelt samen - de deeltjes van het polymeerpoeder.

-

Wanneer een laag voltooid is, beweegt het bouwplatform naar beneden en het blad bedekt het oppervlak opnieuw. Het proces wordt dan herhaald totdat het hele deel is voltooid.

-

Na het printen worden de onderdelen volledig ingekapseld in het ongesinterde poeder. De poederbak moet afkoelen voordat de onderdelen kunnen worden uitgepakt, wat behoorlijk wat tijd kan kosten, soms tot 12 uur.

-

De onderdelen worden vervolgens gereinigd met perslucht of een ander straalmiddel, waarna ze klaar zijn voor gebruik of verdere nabewerking.

Bekijk het SLS-proces in actie in deze video van 30 seconden.

Kun je SLS 3D-printen gebruiken voor rapid prototyping?

SLS is een geweldige oplossing voor de snelle prototyping van functionele polymeren omdat het een zeer hoge mate van ontwerpvrijheid en hoge nauwkeurigheid biedt. En in tegenstelling tot FDM of SLA 3D-printtechnieken, produceert het onderdelen met goede en consistente mechanische eigenschappen. Dit betekent dat het kan worden gebruikt om onderdelen te produceren die zeer dicht bij de kwaliteit van het eindgebruik liggen, zodat u het gedurende het hele productieproces kunt gebruiken, van concept tot proefmodellen.

Kun je SLS 3D-printen gebruiken voor kleine oplagen?

Zijn veelzijdigheid maakt SLS 3D-printen een ideaal alternatief voor spuitgieten voor kleine oplagen. SLS kan worden gebruikt om onderdelen te vervaardigen met complexe vormen en geometrieën, en met een grote verscheidenheid aan afwerkingen en doorlooptijden.

Hoe werkt een SLS 3D-printer?

Voor gebruik van een SLS 3D-printer zijn bijna alle procesparameters vooraf ingesteld door de machinefabrikant. De standaard gebruikte laaghoogte is 100-120 micron.

Een belangrijk voordeel van SLS 3D-printen is dat er geen ondersteunende structuren nodig zijn. Het ongesinterde poeder geeft het onderdeel alle nodige ondersteuning. Om deze reden kan SLS worden gebruikt om geometrieën in vrije vorm te creëren die met geen enkele andere methode te vervaardigen zijn.

Het voordeel halen uit het hele buildvolume is erg belangrijk bij het printen met SLS, vooral voor kleine batchproducties. Een bak van een bepaalde hoogte heeft ongeveer dezelfde tijd nodig om af te drukken, ongeacht het aantal onderdelen dat erin zit. Dit komt omdat laserscannen zeer snel gebeurt, dus het is eigenlijk de stap van het opnieuw coaten die de totale verwerkingstijd bepaalt. De machine zal hetzelfde aantal lagen moeten doorlopen, ongeacht het aantal onderdelen. Het inpakken van bakken kan de doorlooptijd van kleine bestellingen beïnvloeden, omdat operators kunnen wachten tot een bak is gevuld voordat ze een afdruktaak starten.

Laagadhesie

De hechtsterkte tussen lagen bij SLS 3D-printen is uitstekend. Dit betekent dat SLS-geprinte onderdelen bijna isotrope mechanische eigenschappen hebben.

De mechanische eigenschappen van SLS-samples die zijn bedrukt met standaard polyamidepoeder (PA 12 of Nylon 12) - het meest gebruikte materiaal in SLS - worden weergegeven in de volgende tabel en vergeleken met de eigenschappen van bulknylon.

| X-Y-richting | Z-richting | Bulk PA12 | |

|---|---|---|---|

| Treksterkte | 48 MPa | 42 MPa | 35–55 MPa |

| Trekmodulus | 1650 MPa | 1650 MPa | 1270-2600 MPa |

| Verlenging bij breuk | 18% | 4% | 120–300% |

SLS-onderdelen hebben een uitstekende treksterkte en modulus, vergelijkbaar met het bulkmateriaal, maar zijn brosser - hun rek bij breuk is veel lager. Dit komt door de interne porositeit van het laatste deel.

Krimp en kromtrekken

SLS-onderdelen zijn gevoelig voor krimp en kromtrekken. Naarmate de nieuw gesinterde laag afkoelt, nemen de afmetingen af en stapelen zich interne spanningen op, waardoor de onderliggende laag naar boven wordt getrokken.

Drie tot 3,5% krimp is typisch voor SLS, maar machineoperators houden hier rekening mee tijdens de bouwvoorbereidingsfase en passen de grootte van het ontwerp dienovereenkomstig aan.

Grote platte oppervlakken hebben de meeste kans op kromtrekken. Het probleem kan enigszins worden verholpen door het onderdeel verticaal in het bouwplatform te oriënteren, maar de beste praktijk is om het volume te verminderen door de dikte van de vlakke gebieden te minimaliseren en door uitsparingen in het ontwerp aan te brengen. Deze strategie zal ook de totale kosten van het onderdeel verlagen, omdat er minder materiaal wordt gebruikt.

Oversintering

Oversintering treedt op wanneer stralingswarmte ongesinterd poeder rond een object laat smelten. Dit kan leiden tot verlies van detail in kleine functies, zoals sleuven en gaten. Als vuistregel kunnen sleuven breder dan 0,8 mm en gaten met een diameter groter dan 2 mm in SLS worden geprint zonder angst voor oversintering. Lees ons artikel over het ontwerpen van onderdelen voor SLS 3D-printen voor meer DFM-tips.

Poederverwijdering

Omdat SLS geen ondersteuningsmateriaal nodig heeft, kunnen onderdelen met holle profielen eenvoudig en nauwkeurig worden bedrukt.

Holle secties verminderen het gewicht en de kosten van een onderdeel, omdat er minder materiaal wordt gebruikt. Ontsnappingsgaten zijn nodig om het ongesinterde poeder uit de binnenste delen van het onderdeel te verwijderen. We raden aan om minimaal twee ontsnappingsgaten aan je ontwerp toe te voegen, met een minimale diameter van 5 mm.

Als een hoge mate van stijfheid vereist is, moeten onderdelen volledig vol worden bedrukt. Een alternatief is om een hol ontwerp te maken zonder de ontsnappingsgaten. Op deze manier wordt dicht opeengepakt poeder in het onderdeel opgesloten, waardoor de massa toeneemt en extra ondersteuning wordt geboden tegen mechanische belastingen, zonder dat dit invloed heeft op de bouwtijd. Een interne honingraatroosterstructuur kan worden toegevoegd aan het uitgeholde interieur (vergelijkbaar met de invulpatronen die worden gebruikt in FDM) om de stijfheid van het onderdeel verder te vergroten. Het op deze manier uithollen van een onderdeel kan ook kromtrekken verminderen.

Wat zijn de kenmerken van SLS 3D-printen?

De belangrijkste kenmerken van SLA zijn samengevat in de onderstaande tabel:

| Selectief laser sinteren (SLS) | |

|---|---|

| Materialen | Thermoplastieken (meestal nylon) |

| Maatnauwkeurigheid | ± 0,3% (ondergrens van ± 0,3 mm) |

| Typische bouwgrootte | 300 x 300 x 300 mm (tot 750 x 550 x 550 mm) |

| Gemeenschappelijke laagdikte | 100–120 µm |

| Ondersteuning | Niet vereist |

Welke materialen worden gebruikt voor SLS-printen?

Het meest gebruikte SLS-materiaal is Polyamide 12 (PA 12), ook wel bekend als Nylon 12. De prijs per kilogram PA 12-poeder is ongeveer $ 50- $ 60. Andere technische kunststoffen zoals PA 11 en PEEK zijn ook beschikbaar, maar deze worden niet zo veel gebruikt.

Polyamidepoeder kan worden gevuld met verschillende additieven om het mechanische en thermische gedrag van het geproduceerde SLS-onderdeel te verbeteren. Voorbeelden van additieven zijn koolstofvezels, glasvezels of aluminium. Materialen gevuld met additieven zijn meestal brozer en kunnen zeer anisotroop gedrag vertonen.

| Materiaal | Kenmerken |

|---|---|

| Polyamide 12 (PA 12) | + Goede mechanische eigenschappen + Goede chemische bestendigheid - Mat, ruw oppervlak |

| Polyamide 11 (PA 11) | + Volledig isotroop gedrag + Hoge elasticiteit |

| Met aluminium gevulde nylon (Alumide) | + Metaalachtig uiterlijk + Hoge stijfheid |

| Glas gevuld nylon (PA-GF) | + Hoge stijfheid + Hoge slijtvastheid en temperatuurbestendigheid - Anisotroop gedrag |

| Met koolstofvezel gevulde nylon (PA-FR) | + Uitstekende stijfheid + Hoge gewicht-sterkteverhouding - Zeer anisotroop |

Wat zijn de opties voor SLS-nabewerking?

SLS 3D-printen produceert onderdelen met een poederachtige, korrelige oppervlakteafwerking die gemakkelijk kan worden gekleurd. Het uiterlijk van SLS-geprinte onderdelen kan worden verbeterd tot een zeer hoge standaard met behulp van verschillende nabewerkingsmethoden, zoals polijsten van media, verven, spuiten en lakken. Hun functionaliteit kan ook worden verbeterd door het aanbrengen van een waterdichte coating of een metalen beplating. Bekijk voor meer informatie dit uitgebreide artikel over nabewerking van SLS-onderdelen.

Wat zijn de voordelen van SLS 3D-printen

-

SLS-onderdelen hebben goede, isotrope mechanische eigenschappen, waardoor ze ideaal zijn voor functionele onderdelen en prototypes.

-

SLS vereist geen ondersteuning, dus ontwerpen met complexe geometrieën kunnen eenvoudig worden geproduceerd.

-

De productiemogelijkheden van SLS zijn uitstekend geschikt voor productie van kleine tot middelgrote series.

-

Al het resterende ongesinterde poeder wordt opgevangen en kan opnieuw worden gebruikt.

Wat zijn de nadelen van SLA 3D-printen?

-

Alleen industriële SLS-systemen zijn momenteel algemeen beschikbaar, dus de doorlooptijden zijn langer dan bij andere 3D-printtechnologieën, zoals FDM en SLA.

-

SLS-onderdelen hebben een korrelige oppervlakteafwerking en interne porositeit die nabewerking nodig kan hebben, als een glad oppervlak of waterdichtheid vereist is.

-

Grote platte oppervlakken en kleine gaten kunnen niet nauwkeurig worden geprint met SLS, omdat ze vatbaar zijn voor kromtrekken en oversinteren.

Best practices voor SLS

Is SLS 3D-printen geschikt voor uw onderdeel of project? Dit zijn de vuistregels:

-

SLS kan functionele onderdelen maken van een groot aantal technische kunststoffen, meestal nylon (PA12).

-

Het typische bouwvolume van een SLS-systeem is 300 x 300 x 300 mm.

-

SLS-onderdelen vertonen goede mechanische eigenschappen en isotroop gedrag. Voor componenten met speciale vereisten zijn met additieven gevulde PA-poeders beschikbaar.

3d printen

- Wat is multi-materiaal 3D-printen?

- Wat is Binder Jet 3D-printen?

- Wat veroorzaakt rijgen bij 3D-printen?

- Wat is Robocasting in 3D-printen?

- Wat rinkelt bij 3D-printen?

- Wat is fotopolymerisatie bij 3D-printen?

- Wat is een 3D Printing Marketplace?

- Wat is btw-polymerisatie in 3D-printen?

- Wat is een 'weg' in 3D-printen?

- Wat is de grafische industrie?

- Wat is 3D-printen met hars?