Markforged gebruikte een 3D-geprinte zachte kaak om de eerste 25 markeringen te maken

MarkForged gebruikte een 3D-geprinte zachte kaak om de eerste 25 markeringen te maken

Het overkomt ons allemaal. De eerste samples komen goed binnen. Dan komt de productiebatch volledig machinaal, geanodiseerd en verkeerd binnen. Het is ons hier bij MarkForged overkomen met de eerste 25 machines die we hebben verzonden. De 6061 aluminium gefreesde armatuur was verkeerd en we zaten precies op de top van een deadline. Hier is hoe we het hebben opgelost.

Natuurlijk ging er op het laatste moment iets kapot

Er is een stuk gereedschap gebroken dat de laatste straal uitsnijdt in de zak die de Z-asvlag bevat. We hadden gemakkelijk de vlaggenbases kunnen afbreken en 25 bijna perfecte, minder functionele machines kunnen sturen, maar dat zou het probleem hebben doorgegeven aan onze eerste gebruikers. Dat is niet acceptabel. We moesten zo snel mogelijk weer naar binnen om de zak te repareren.

Dit was vroeg in de ontwikkeling van onze Mark One-printers, dus de weinige machines die we hadden waren non-stop aan het testen. Het was moeilijk om prioriteit te geven aan het afdrukken van bepaalde gereedschappen die mogelijk werken boven de afdruktesten. Maar echt, zelfs wij waren gewoon gewend om kaken van aluminium te bewerken.

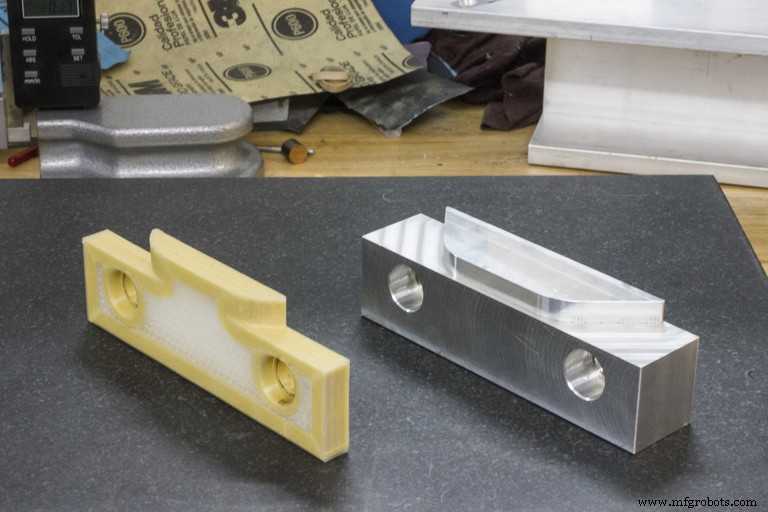

Dus hebben we de eerste rework-armatuur uit 6061 bewerkt en geprobeerd. De kaak werkte prima totdat we ons realiseerden dat hij het naar voren gerichte oppervlak bekraste. Nu hadden we een andere moeilijke keuze - verzenden we bekraste, perfect functionele Mark Ones op tijd of sturen we imperfecte exemplaren zonder de z-vlag?

Perfecte machines maken met een nylon + Kevlar zachte kaak

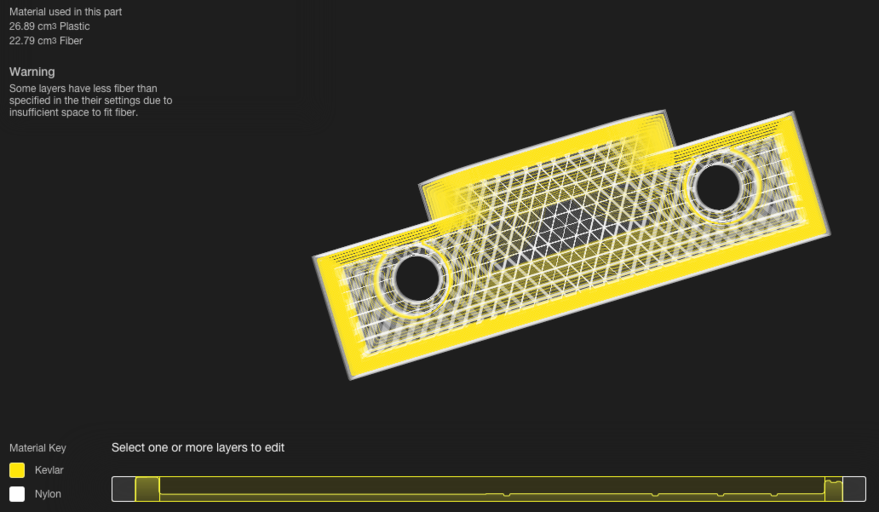

Toen hadden we een idee. Laten we een zachte kaak printen in kevlar (r) en een paar buitenste lagen nylon gebruiken om te beschermen tegen krassen. De kevlar (r) zorgde ervoor dat hij sterk genoeg zou zijn, zelfs als iemand de bankschroef te strak aandraaide.

De MarkForged-crew exporteerde het Solid Edge-model als een STL en importeerde het in onze Eiger-software. De software voegde automatisch de versterkende kevlar (r) toe. Het schatte een afdruktijd van 17 uur. We zijn gestopt met testen op een van de printers, hebben het bed schoongemaakt, gelijmd en geëgaliseerd. Iemand drukte op 'afdrukken' en iedereen bracht de nacht zenuwachtig door met het kijken naar de opbouw.

Het afdrukken is gelukt. We hebben de eerste tooling gemeten en getest die ooit is afgedrukt op een productie MarkForged Mark One. De zachte kaak past perfect in de bankschroef.

De eerste productietooling afgedrukt op een Mark One

Eerlijk gezegd was onze machinist eerst sceptisch. Er was wat gemopper en iets over Kevlar (r) "voelt te licht om sterk te zijn." Toen hij het onderdeel in de bankschroef eenmaal had vastgeklemd, merkte hij dat het niet kon geven. We waren in staat om snel onze all 25 z-vlagzakken te snijden.

Nu is de machinist een bekeerling. En onze eerste Mark Ones gingen de deur uit met perfecte zakken en geen krassen.

3d printen

- Hoe 3D-printen zijn stempel drukt in de medische wereld

- Zouden 3D-geprinte botten ooit de norm kunnen worden?

- De H350:de eerste SAF™ 3D-printer van Stratasys

- 3D-geprinte protheses zijn de toekomst

- 3D-printen of CNC – 3 factoren om de beste keuze te maken

- Wat te denken van een 3D-geprint pistool

- Face First:Kevlar®-neusbescherming met Markforged

- Achter de schermen:de Markforged 3D Print Farm

- The Icon Explore:ondersteunende technologieën met de Mark Two

- The Mark Two

- PtIr20 zachtgegloeid (+A)