Ontwerpen voor afdrukken, deel 1:3D-geprinte eenheidstests en toleranties

Welkom bij onze nieuwe blogserie, Designing for 3D Printing (DF3DP). DF3DP is een blogserie gewijd aan tips en trucs voor 3D-printen die u kunt volgen bij het gebruik van een 3D-printer die u helpt bij het verminderen van kosten, afdruktijd en materiaal, terwijl u ook wordt getoond hoe u uw onderdelen kunt krijgen zoals u ze wilt, probeer het eerst.

We zijn er allemaal geweest:je print een deel uit dat uren duurt, om erachter te komen dat het niet helemaal passen zoals u het wilt, waardoor kostbare printtijd en materiaal wordt verspild aan een slecht onderdeel. 3D-printen is een hands-off productieproces, dus als u uw CAD-model eenmaal naar de printer hebt gestuurd, kunt u niet veel meer veranderen. Onderdelen kunnen uren of zelfs dagen duren, en als u een deadline heeft die u moet halen, is het volledig herdrukken van het onderdeel met gecorrigeerde toleranties soms geen luxe die u zich kunt veroorloven, zowel vanuit een tijds- als financieel oogpunt. Omdat 3D-geprinte onderdelen gemaakt met FFF-printen (fused filament fabricage) krimpen als gevolg van thermische krimp, printen 3D-printers vaak niet precies de afmetingen die u hen opdraagt, dus rekening houden met tolerantie is noodzakelijk. In dit bericht zal ik je laten zien hoe je ervoor kunt zorgen dat de toleranties voor 3D-printen correct zijn voor print het hele deel uit om te ontdekken dat ze verkeerd zijn.

Hier test unit 3D geprinte onderdelen komt van pas. Een eenheidstest is traditioneel een softwareterm, die in wezen test of kleine codefragmenten onafhankelijk werken voordat ze in het volledige script worden opgenomen. We gaan hetzelfde doen met 3D-printen:print kleine, snelle segmenten van wat later zal worden geïntegreerd in een groter ontwerp om hun functionaliteit en pasvorm te verifiëren of testen voordat een enorm deel wordt afgedrukt.

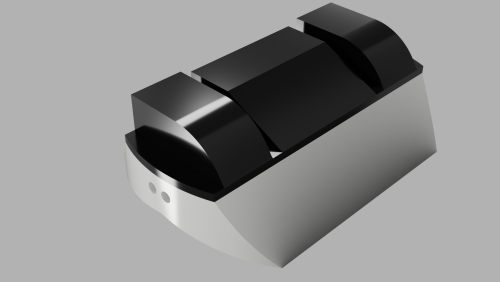

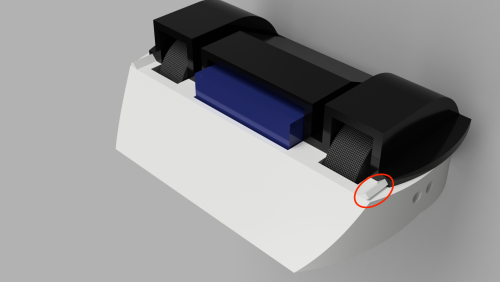

Bijvoorbeeld, de bovenkant van dit prototype 3D-geprinte anti-gewicht gevechtsrobot die ik ontwerp, schuift op de basis via een reeks op zwaluwstaart geïnspireerde groeven (één is hieronder omcirkeld). Beide delen samen hebben 4 dagen en 7 uur nodig om te printen, dus ik wil een 3D-geprinte eenheidstest doen om ervoor te zorgen dat de groeven de juiste maat hebben voordat ik alles print.

Een goede eenheidstest ontwerpen voor 3D-printen

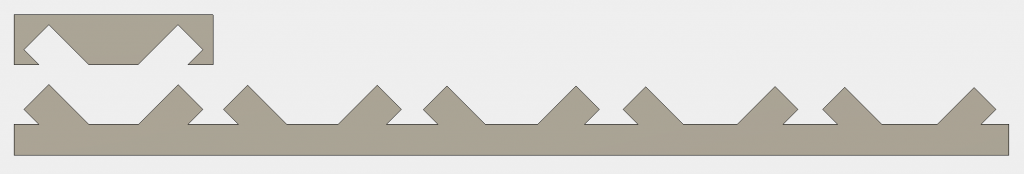

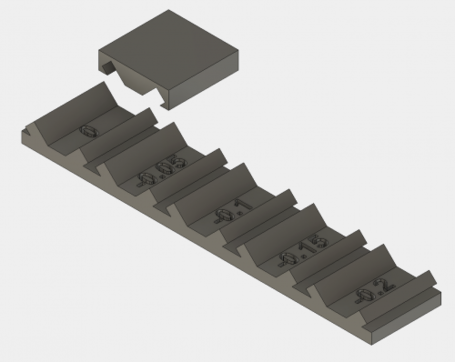

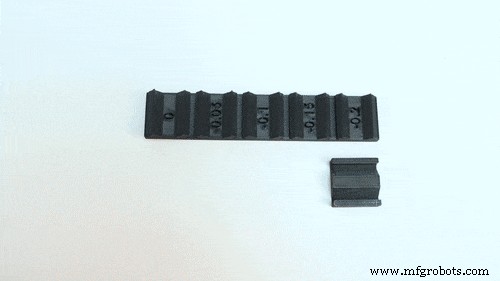

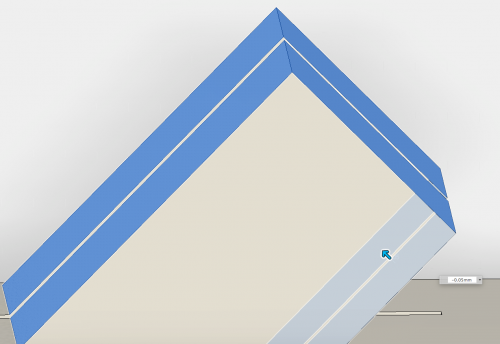

Een goed ontworpen unit-test moet snel en gemakkelijk te ontwerpen en te printen zijn (ik streef meestal naar een afdruktaak van ongeveer een half uur tot een uur). Ik heb een enkele miniatuurversie van de groefparen gemodelleerd en er vervolgens kopieën van gemaakt met verschillende face-offset-afstanden, variërend van geen offset tot een -0,2 mm offset op alle vlakken van de zwaluwstaart. Dit betekent dat elk mannelijk groefprofiel dunner was dan het vorige.

Ik heb ook de nummering toegevoegd, zodat ik mezelf eraan kon herinneren welke offset-afstand dat was, zoals weergegeven in de CAD-screenshot hieronder:

De 3D-geprinte eenheidstest testen

Een ding om te onthouden is om uw eenheidstest af te drukken in de richting waarin het laatste deel zal worden afgedrukt, zodat u de test zo nauwkeurig mogelijk kunt maken. Het printen duurde slechts 1 uur en 15 minuten, veel beter dan het printen van het hele robotchassis en het vinden van mijn opschuifbare groeven werd niet goed getolereerd.

Om het te testen, schuif ik gewoon het vrouwelijke groefprofielstuk op elk mannelijk profiel, beginnend bij de grootste face-offset (-0,2 mm) en werkend naar een offset van 0,0 mm.

Het offset-profiel van -0,2 mm was erg los - ik wil niet dat de bovenkant van de robot er gewoon afglijdt. De mannelijke profielen van -0,15 mm en -0,1 mm waren redelijk, maar niet zo strak als ik zou willen. De offset van -0,05 mm was precies goed - hij was nauw genoeg dat hij er niet gemakkelijk af kon worden geslagen, en ik kon hem met een beetje druk eraf schuiven. Het uiteindelijke profiel, 0,0 mm offset, was naar mijn smaak iets te krap. Nu kan ik de offsetwaarde van -0,05 invoeren in mijn definitieve ontwerp en ik weet zeker dat het zal schuiven zoals ik het wil. Er zijn nog een paar functies die de bovenkant op zijn plaats houden, maar de groeven die de twee delen met elkaar verbinden, waren de toleranties waar ik niet zeker van was.

Andere toepassingen van eenheidstests

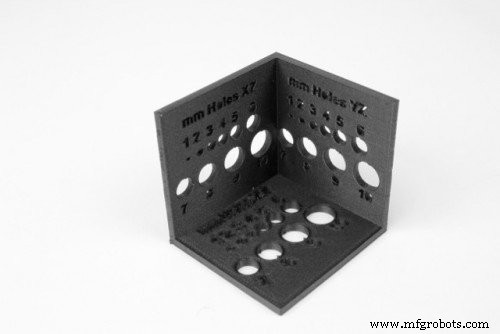

Eenheidstests zijn echt waardevol voor alle soorten toleranties, zelfs als u gewoon een goed idee wilt krijgen van hoe uw printer zich onder bepaalde omstandigheden gedraagt. Om bijvoorbeeld een idee te krijgen van de gattoleranties op een bepaalde 3D-printer, kunt u iets als dit afdrukken:

U kunt vervolgens de gatgroottes meten en de gemeten waarde vergelijken met de waarde die in uw CAD-model is gedimensioneerd, waardoor u een goed idee krijgt van de gattolerantie die u in elk vlak moet achterlaten op onderdelen die u 3D-print. U kunt deze test vervolgens gebruiken als referentie voor toekomstig ontwerpwerk en het kan helpen bij het ontwerpen van niet slechts één, maar veel 3D-geprinte onderdelen.

Bovendien kunt u met onze printer het unit-testproces een stap verder brengen:stel dat u dit hele robotchassis wel moet afdrukken, maar dat u zeker wilt weten dat alle componenten erin passen voordat u koolstofvezel gaat gebruiken om de kader. U kunt een zogenaamd 3D-geprint prototype maken om te testen of al uw componenten in uw 3D-geprinte onderdelen passen (of andersom) voordat u vezels in de print introduceert. Dit vermindert opnieuw materiaalverspilling en verlaagt de kosten, zodat u de uiteindelijke geometrie en vorm van met vezels gevulde onderdelen kunt testen voordat u ze gaat printen.

De echte waarde van eenheidstests:

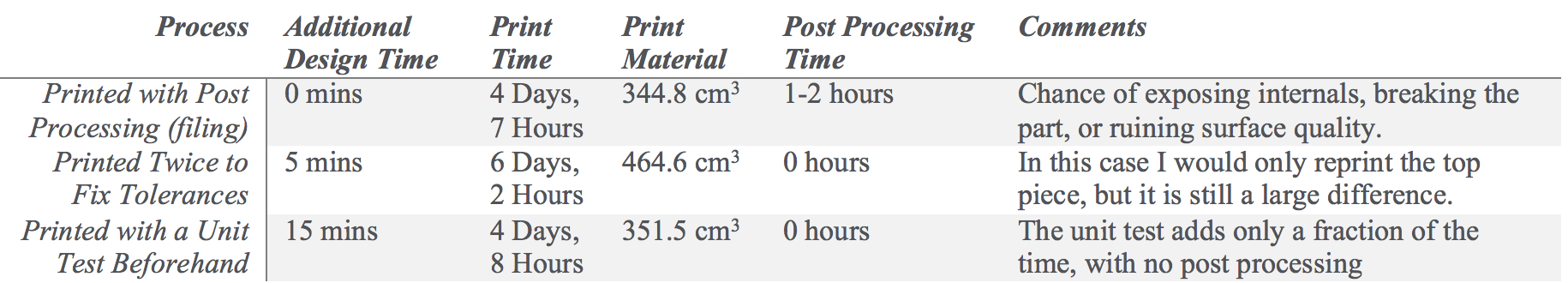

Dus laten we zeggen dat ik dit hele chassis en de bovenkant heb afgedrukt, en ik heb de groeftolerantie verprutst. Dan zou ik dit hele ding twee keer moeten printen, of ik zou een paar uur moeten besteden aan het hacken van een behoorlijk rare kleine geometrische functie, en niemand wil dat echt doen. Vijlen of schuren van 3D-geprinte onderdelen om ze passend te maken, vooral wanneer het gaat om kleine geometrieën, vaak littekens achterlaten, een slechte oppervlakteafwerking en ze kunnen per ongeluk de functie breken of de interne structuur van een 3D-geprint onderdeel blootleggen. Het is vrij duidelijk dat een groot deel twee keer printen niet zo goed is als wat meer ontwerptijd besteden en dan een klein deel en een groot deel printen, maar hier zijn de cijfers voor mijn robot voor het geval je niet overtuigd bent van 3D-printen unit tests zojuist:

Eenheidstests zijn van cruciaal belang voor grote 3D-geprinte onderdelen als u wilt dat ze er meteen bij de eerste poging uitkomen. Nabewerking is een proces dat de meeste mensen verwachten te behandelen bij 3D-printen, of het nu gaat om het schuren van oppervlakken, het boren van gaten of het vijlen van verkeerd gedimensioneerde verbindingen. Op een printer die net zo betrouwbaar en nauwkeurig is als de Mark Two Composite 3D-printer, hoeft nabewerking geen stap te zijn die u hoeft te nemen, en met unit-tests kunt u ervoor zorgen dat uw onderdelen eruit komen zoals u ze wilt hebben naar.

Als je deze tests zelf wilt bekijken, kun je ze hier downloaden.

Wil je meer zien van wat de Mark Two kan? Vraag vandaag nog een demo aan!

3d printen

- De voordelen van glazen bedden voor 3D-printen

- Stressvrije reiniging voor FDM-afdrukken

- 6 belangrijke ontwerpoverwegingen voor 3D-metaalprinten

- Is 3D-printen klaar voor de productie van eindonderdelen?

- Waarom 3D-printen en software cruciaal zijn voor digitale transformatie

- 3D-printen en prototypen

- 3D-printen van aangepaste brandstofinjectorgrijpers voor een pick-and-place-robot

- Multibody STL-bestanden maken voor 3D-printen

- 3D-printoplossingen voor olie- en gasbedrijven

- 3dNewsAtNoon voor 24 september 2015 | 3D-geprint stuur voor onderweg

- 10 waterbestendige opties voor uw 3D-geprinte onderdelen:materialen en nabewerking