Een deel van de week – 3D-geprinte schokdemper

Zoals je in een aantal van onze eerdere posts hebt gezien, zien we elke vrijdag wat voor interessante dingen onze creatieve medewerkers hebben gemaakt bij Part of the Week. Sinds de recente lancering van ons nieuwe Onyx-filament, heeft ons applicatieteam de grenzen van dit industriële 3D-printmateriaal getest en nieuwe manieren ontdekt om het te gebruiken. Afgelopen vrijdag ging Part of the Week naar mijn 3D-geprinte schokbreker.

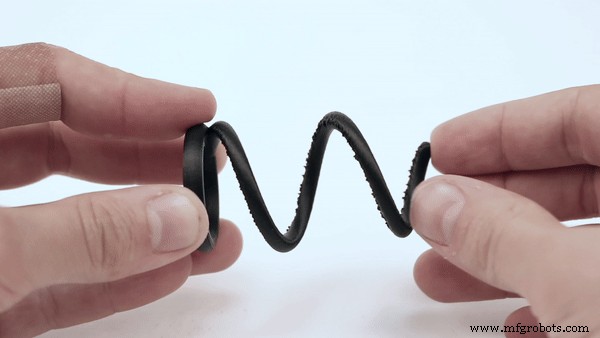

Dus laten we bij het begin beginnen. Zoals je misschien hebt gezien aan mijn versterkte levende scharnieren, heb ik geëxperimenteerd met de flexibiliteit van onze filamenten. Hoewel Onyx stijver is dan Tough Nylon, is het nog steeds een beetje buigzaam als het niet is versterkt. Bij het oorspronkelijk testen van de overhangtolerantie om de dimensionale stabiliteit te demonstreren, heb ik dit onderdeel afgedrukt:

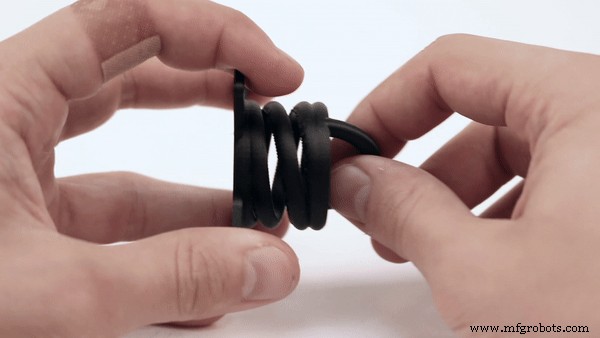

In eerste instantie om te laten zien hoe hij omging met uitsteeksels, realiseerde ik me toen... dat hij ook als veer fungeerde! Het blijkt dat Onyx sterk genoeg en flexibel genoeg is in de Z-richting om 3D-geprinte veren mogelijk te maken, zowel voor extensie als voor compressie.

Door de afmetingen te wijzigen:dikte, spoeldiameter, spoed, enz., Ik denk dat je de veerconstante kunt aanpassen om verschillende dempingsgedragingen te creëren, maar dit moet nog worden getest. De drukveer was slechts een 3D-geprinte spoel zonder ondersteunend materiaal, terwijl de trekveer die ik eigenlijk ontwierp met twee spoelen, in wezen twee veren parallel maakte. Beide zijn bedrukt zonder ondersteunend materiaal, dus in het ontwerp van de trekveer rust elke sectie van de spoel eigenlijk op de sectie eronder.

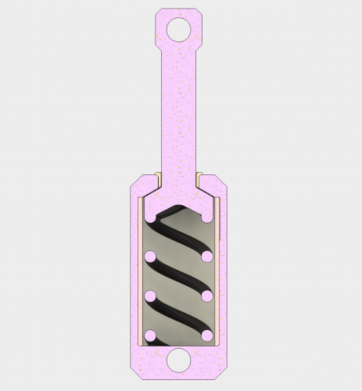

Ik ging toen nog een stap verder om de schokdemper te maken. In plaats van de veren bloot te printen, heb ik ze in een cilinder ingesloten en een as en montagegaten toegevoegd. Alles in Onyx is eigenlijk een enkel onderdeel, dus het is allemaal verbonden. Dit moest zonder steunen worden bedrukt, anders zou het onmogelijk zijn om die aan de binnenkant te verwijderen! Hier is een dwarsdoorsnede van de schokdemper, gemodelleerd in Autodesk Fusion 360:

Merk op dat deze schok eigenlijk uit drie delen bestaat:het grootste deel is het hoofdlichaam, dat de cilinder, as en veer omvat, allemaal verbonden en als één stuk in Onyx afgedrukt. Ik maakte me zorgen over de wrijving tussen een paar van de oppervlakken - inclusief de veer die contact maakt met de binnenwand van de cilinder, en de as die tegen het gat door de bovenkant van de cilinder wrijft, dus de andere twee stukken zijn bedrukt met nylon. De ene is een huls om naar de binnenkant van de cilinder te schuiven en de andere is een bus voor het gat in de bovenkant. ons Tough Nylon is een beetje gladder dan ons Onyx-filament, en nylon wordt vaak gebruikt voor bushingmateriaal, dus ik dacht dat het een nette manier zou zijn om het te gebruiken.

Om ondersteunend materiaal te vermijden, hield ik alle hoeken onder de 60 graden van de overhang en berekende ik de spoed van de veer om er zeker van te zijn dat het een overhang was die de printer kon verdragen. Net als de trekveer hierboven heb ik in dit ontwerp eigenlijk twee spoelen gebruikt om de as van de schokbreker te ondersteunen.

U zult in de dwarsdoorsnede zien dat de nylon hoes volledig is ingepakt in het schoklichaam. Om het erin te krijgen, heb ik eerst de nylon hoes en bus geprint, uit nylon op een Mark Two. Ik heb toen twee pauzes toegevoegd aan de schokdemperafdruk. De eerste was op de laag direct boven waar de nylon hoes eindigt, om de nylon hoes naar binnen te schuiven. Ik begon toen met de schokdemperafdruk van Onyx op een Mark Two Enterprise-printer en wachtte (lang) op de eerste pauze .

Ik deed de nylon hoes erin, hervatte de afdruk en het Onyx-filament drukte recht over het nylon. De volgende pauze was nadat de bovenkant van de cilinder klaar was met afdrukken, zodat ik de bus erop kon schuiven. Zodra de print is voltooid, worden de bus en sleeve volledig omhuld door de schokdemper. Met een beetje secondelijm heb ik de bus op zijn plaats vastgezet om te voorkomen dat hij losschiet.

En daar heb je 'm, een volledig 3D geprinte schokbreker. Ik zou dit op een gegeven moment willen testen om te zien wanneer het begint te mislukken, maar het probleem is dat nu het volledig is ingesloten, ik niet echt kan zeggen hoe het zich gedraagt ... reageer of deel als je ideeën hebt voor interessante manieren om deze eigenschap van Onyx te gebruiken!

Als je uiteindelijk iets cools in 3D print met je Markforged-printer, vergeet dan niet om het met ons te delen op Twitter of Instagram!

Hier zijn alle STL-bestanden en MFP-bestanden die u nodig hebt om de schokdemper te maken:Schoklichaam:STL en MFP (onthoud, als u de STL gebruikt, print dan zonder ondersteuning! De pauzes bevinden zich in het mfp-bestand op lagen 758 en 880.)Nylon hoes STLNylon bus STLSleeve en bus MFP

3d printen

- 3D-geprinte protheses zijn de toekomst

- Een 3D-geprinte Tesla-turbine ontwerpen – deel 1

- In-process inspectie:3D-geprinte onderdelen verbeteren

- Markforged 3D-geprint onderdeel:spoeldispenser

- Een 3D-geprinte drone maken - deel 3

- 3D-geprint deel van de week – Kevlar-tang

- Een deel van de week — Carl Calabria's composiet wielspanner jig

- Maatnauwkeurigheid van 3D-geprinte onderdelen

- Wat is de prijs van de schokdemper?

- Inleiding tot schokdempersteunen

- De werking van schokdemper begrijpen