Aangepaste groepen om de functie van kogellagers te verbeteren

Er komt een moment dat uw Direct Digital Manufacturing (DDM)-project specifieke functionaliteit omvat, naast statische eindgebruiksonderdelen. Eén functie kan het gebruik van kogellagers in FDM-onderdelen inhouden.

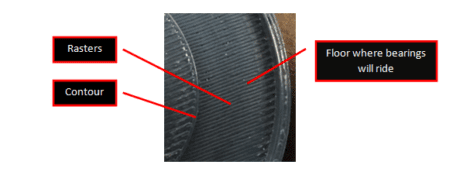

Traditioneel klinken kogellagers en voelen ze soepel aan, en wanneer dat geluid of dat gevoel ontbreekt, merken we dat het onderdeel beschadigd is. Wanneer kogellagers worden gebruikt op FDM- of DDM-onderdelen, geeft het raster dat wordt geproduceerd door het afdrukken een ruwe afwerking en de perceptie dat de assemblage is beschadigd.

De echte uitdaging is om een montagehuis van kogellagers in FDM zo soepel mogelijk te laten klinken en aan te voelen alsof ze machinaal zijn bewerkt, en dit zonder secundaire nabewerkingen.

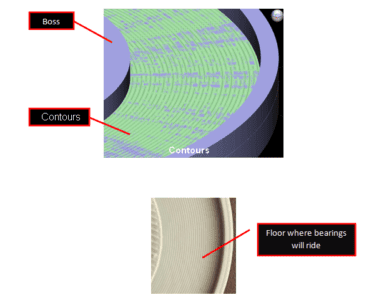

De vloer, waar het lager zal rijden, heeft rasters die inherent zijn aan wat ik traditioneel afdrukken noem, of algemeen bekend als Groene Vlag.

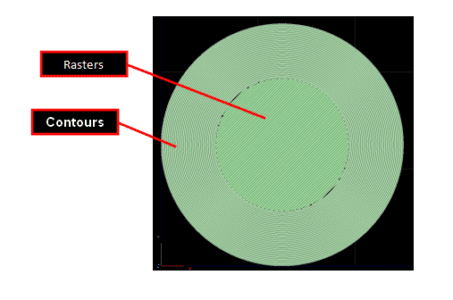

De bovenstaande onderdelen zijn digitaal vervaardigd op een Fortus 380mc in ASA en de STL's zijn verwerkt in Insight-software, wat geavanceerde bewerkingsfuncties mogelijk maakt, zoals Custom Groups. Aangepaste groepen bieden krachtige mogelijkheden die helpen de vloerrasters van het onderdeel om te zetten in contouren, die helpen om een glad oppervlak voor de kogellagers te maken. Opmerking:contouren zijn gedrukt materiaal dat de omtrek van het gebied volgt, terwijl rasters de binnenkant van rand tot rand vullen.

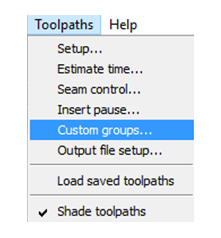

Aangepaste groepen zijn toegankelijk via Toolpaths in het hoofdmenu

Indien geselecteerd, verschijnt het menu Aangepaste groep aan de rechterkant.

Klik op Nieuw en hernoem Groep1 naar een naam die voor u betekenisvol is.

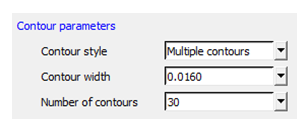

Onder Contourparameters heb ik de contourstijl gewijzigd van de standaard "Enkele contour" in "Meerdere contouren". Ik heb de contourbreedte ingesteld op het minimum dat mijn .010 slice-parameter zou toestaan. Ten slotte stel ik het aantal contouren in op 30.

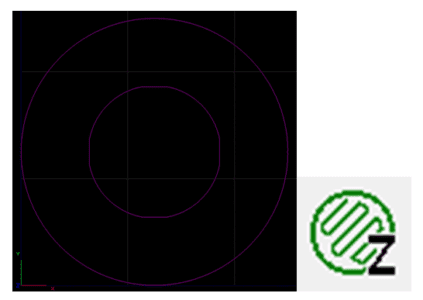

Selecteer vervolgens de laag of een groep lagen en klik op Toevoegen. Je laag(en) worden magenta en hebben geen toolpad. Klik op het Z-pictogram rechtsonder om een voorbeeld van het toolpad te bekijken.

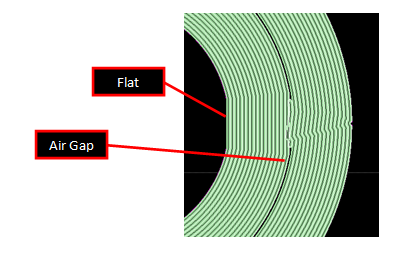

Zoals je hieronder kunt zien, zijn er enkele problemen veroorzaakt door het ontwerp, dat gebruik maakt van een plat binnenvlak om te voorkomen dat de basis draait. Er is een luchtspleet in het midden van de vloer waar het lager zal rijden, wat een lichte wiebel zal veroorzaken en een enkel raster dat elke 90 graden als rem zal fungeren.

Ik heb talloze combinaties van de instellingen voor contourbreedte en aantal contouren geprobeerd om de problemen te corrigeren. Omdat ik bij mijn wapens bleef om de kleinste contourbreedte te hebben (in de veronderstelling dat dit de gladste vloer voor kogellagers zou opleveren), moest ik deze luchtspleet verwijderen.

Een andere factor bij het oplossen van de hierboven getoonde problemen is het vasthouden aan de traditionele wanddikte. Houd er rekening mee dat dit een DDM-onderdeel is en dat de regel van gelijkmatige wanddikte niet van toepassing is. Daarom zou de beste oplossing om dit probleem op te lossen zijn om revisies aan te brengen op het CAD-model in plaats van te bewerken in Insight.

Na het maken van de revisie in SOLIDWORKS, heeft de laag een solide raster en is klaar om een nieuwe aangepaste groep toe te passen. Ik zal de gewenste contourbreedte behouden en het aantal contouren vergroten.

De resultaten van deze herzieningen zijn nu bevredigend. De contouren zijn minimaal voor mijn tienduizendste (.010) extrudertip en ik zal een soepelere en stillere rotatie van de kogellagers hebben. Het midden heeft rasters die in orde zijn, omdat de baas daar begint en het bedekt.

Hoewel niet zo perfect als bewerkte of gegoten onderdelen, bleek onze bewerkte kogellagervloer succesvol. Geluid is sterk verbeterd; het ruwe geluid dat door de originele rasters wordt geproduceerd, moet voldoen aan de zorgen van de klant over een beschadigde assemblage. Het gevoel is gladder; de kogellagers zullen veel minder weerstand ondervinden. Wanneer gewicht wordt toegevoegd, geven geluid, gevoel en functie dit DDM-project groen licht.

Zonder aangepaste groepen zou dit onderdeel van het product nooit zijn volledige potentieel kunnen bereiken. FDM-onderdelen zouden op het gebied van "traditioneel" printen of verwerken blijven. Een van de voordelen van Insight Software is dat we geen genoegen hoeven te nemen. We durven het beter te doen. Het is niet perfect, maar het is een proces dat we kunnen creëren en beheersen.

Het veld van DDM heeft een groot potentieel met een enorme beloning. Er is veel voor ons om te leren en te verbeteren. Moet nog komen:ik ben van plan deze onderdelen af te maken en zal de resultaten posten als ze klaar zijn.

Tags:3D-printers, AMG, Kogellagers, Aangepaste groepen

3d printen

- Formlabs lanceert bijgewerkte 3D-verpakkingsfunctie voor alle Fuse 1-klanten

- 3D-printen van aangepaste brandstofinjectorgrijpers voor een pick-and-place-robot

- Groepen bekijken algemene statistieken voor onderhoud, beschikbaarheid

- Tech Spotlight:kogellagers vooraf laden

- Top 5 materialen voor kunststof lagers gebruikt op metalen oppervlakken

- Medische kwaliteit TPE gebruikt voor bekroonde therapiebal

- Proto Tech Tip:Handgrepen voor uw aangepaste behuizing

- Ladegeleiders voor uw op maat gemaakte rackmount-behuizing

- Aangepaste oppervlakteafwerkingsmeters voor moeilijk bereikbare plaatsen

- Waarom fenolplastic zo geweldig is voor lagers

- 10 tips voor bedrijven om het beheer van werkorders te verbeteren