Stratasys Origin One vs EnvisionTEC en Carbon

Sinds de overname van Origin door Stratasys in december 2020, hebben ze gewerkt aan de herlancering van het product van Origin onder het merk Stratasys. De Stratasys Origin One kan nu worden besteld, verzending in het vierde kwartaal.

Programmeerbare fotopolymerisatie

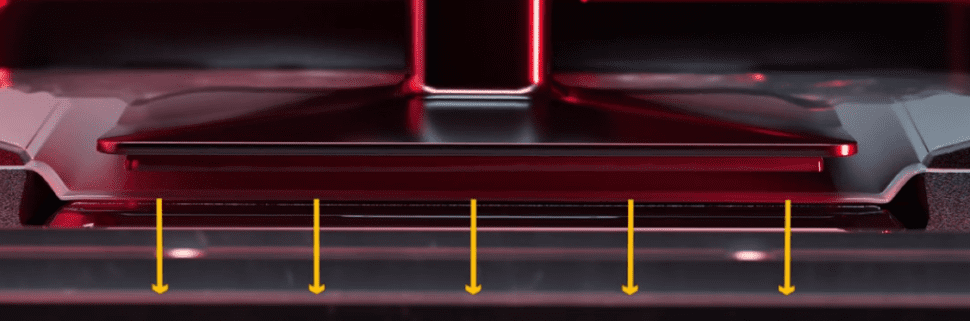

De technologie die de Stratasys Origin One aandrijft, wordt Programmable Photopolymerization of P3 genoemd. Het is een vorm van btw-fotopolymerisatie, met name Digital Light Processing of DLP. Simpel gezegd, een vat met fotopolymeerhars wordt laag voor laag gedeeltelijk uitgehard tot een bouwplatform met een projector met hoge resolutie. Een cruciaal kenmerk van de DLP-technologie is het scheidingsmechanisme dat wordt gebruikt om ervoor te zorgen dat onderdelen niet blijven plakken tijdens het printen. P3 maakt gebruik van een pneumatisch scheidingsmechanisme waarbij de lucht onder een membraan wordt gepompt om het licht op te blazen, waardoor de uitgeharde laag gemakkelijk kan worden verwijderd. Dit is een gebied dat P3 en Origin onderscheidt van andere door DLP aangedreven machines, zoals die van EnvisionTec en Carbon.

Stratasys is geen onbekende voor fotopolymeerharsen. Hun Polyjet-productlijn levert al jarenlang zeer gedetailleerde 3D-geprinte onderdelen in full colour en een breed scala aan materialen. Polyjet spuit microscopisch kleine lagen fotopolymeerhars die vervolgens bij elke doorgang en laag volledig worden uitgehard. Dankzij meerdere materiaalkanalen kan Polyjet onderdelen in meerdere kleuren en meerdere materialen leveren in verschillende texturen en afwerkingen. Hoewel de Origin geen onderdelen in meerdere kleuren of meerdere materialen kan printen, is het beter dan Polyjet in doorvoer, nauwkeurigheid en materialen van productiekwaliteit.

Origin One

De twee belangrijkste spelers met DLP-machines die wedijveren met de Origin One van Stratasys zijn EnvisionTec en Carbon. Beide bedrijven zijn al vele jaren actief op het gebied van DLP en hebben geavanceerde apparatuur voor additieve productie ontwikkeld. De focus van deze blog zal zijn om te zien hoe de machines van EnvisionTEC en Carbon zich verhouden tot de Origin One van Stratasys, en waarom dit de beste keuze is. Ten eerste, hier zijn de specificaties van de Origin One.

Stratasys Origin One

Envelop bouwen: 192 x 108 x 370 mm

Software: Origin One cloudgebaseerde, 1 jaar Autodesk Netfabb-licentie

Materialen: 385nm-harsen van Stratasys-ecosysteemmateriaalpartners, volledig ontgrendelde licentie beschikbaar

Scheidingsmechanisme: P3 Pneumatisch

Nauwkeurigheid: +/- 0,001″ of 25μm

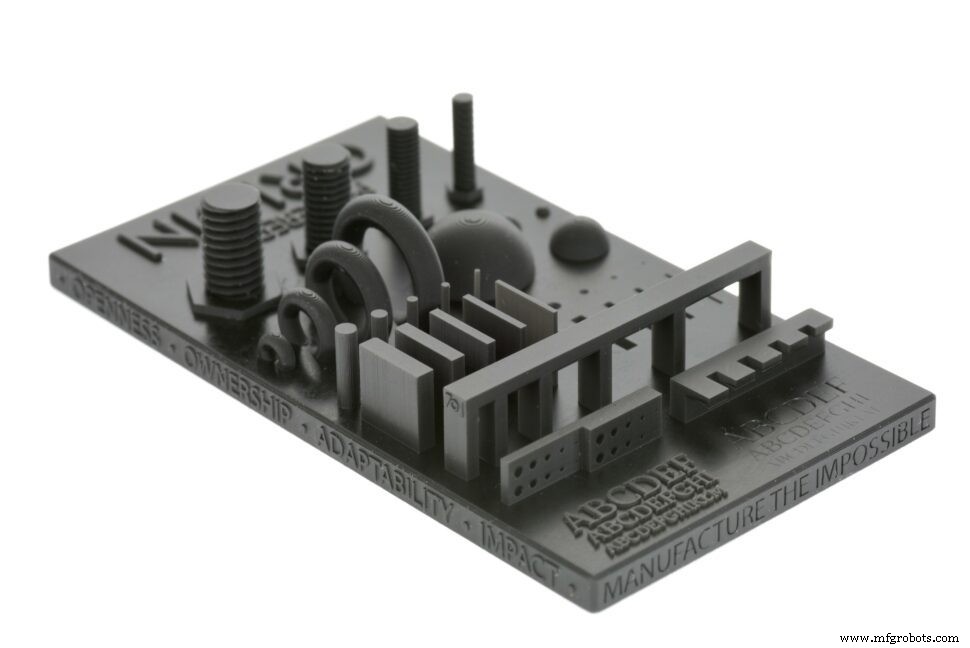

De Stratasys Origin One is een volledig ontgrendelbare en programmeerbare machine. Het is in staat om een breed scala aan onderdelen af te drukken, van zeer nauwkeurige, gedetailleerde onderdelen met functies zo klein als 50 μm tot grote blokkerige onderdelen die het hele bouwgebied beslaan. De workflow begint met een Origin cloudgebaseerde webapplicatie waar de printparameters worden gekozen. GrabCAD Print van Stratasys wordt in 2022 ondersteund. De machine wordt ook geleverd met een eenjarig abonnement op Autodesk Netfabb, voor verdere taakverwerking. Nadat een afdruk is voltooid, worden de onderdelen gewassen met isopropylalcohol in een ultrasoonbad. Dit proces verwijdert overtollig hars en reinigt de onderdelen voordat ze uitharden. Na enkele minuten reinigen worden de onderdelen 5-10 minuten in een UV-uithardingsbox geplaatst, afhankelijk van de onderdeelgrootte en materiaalkeuze.

Stratasys werkt samen met grote materiaalleveranciers zoals Henkel, DSM en BASF om materialen voor Origin One te ontwikkelen en te kwalificeren. Veel van de Henkel-materialen zijn ontwikkeld met de Origin One. Er is ook een materiaalontwikkelingskit-licentie beschikbaar die de machine volledig ontgrendelt voor alle 385nm-harsen.

EnvisionTec

Er zijn twee printers van EnvisionTec die vergelijkbaar zijn met de Origin One. De Perfactory P4K-serie en de Envision One cDLM Mechanical. Laten we beginnen met de Perfactory P4K-serie, waarvan er vier modellen zijn.

EnvisionTec P4K

Modellen: P4K 35, 62, 75 of 90

Envelop bouwen:

90 x 56 x 180 mm (P4K 35)

160 x 100 x 180 mm (P4K 62)

192 x 120 x 180 mm (P4K 75)

230 x 143,75 x 180 mm (P4K90)

Software: Envision One RP

Materialen: 385nm harsen ontwikkeld en verkocht door EnvisionTEC

Oplossing: 35 µm, 62 µm, 75 µm of 90 µm

Scheidingsmechanisme: Mechanisch kantelen

EnvisionTEC heeft een uitgebreid materiaalportfolio dat een breed scala aan technische toepassingen dekt. De P4K is een grotendeels vergrendeld systeem. Materialen van derden kunnen niet worden gebruikt en materialen moeten worden gekocht bij EnvisionTEC. De systeeminstellingen zijn ook vergrendeld. Wanneer een nieuw materiaal wordt gebruikt, moet EnvisionTEC de build-instellingen naar de printer sturen voordat het printen wordt gestart. Met kleine onderdelen is de P4K in staat tot een hoge doorvoer, met een vergelijkbare workflow als de Origin One. Het mechanische kantelmechanisme zorgt voor een goede oppervlakteafwerking, maar resulteert in een langzamere bouwsnelheid dan de Origin One.

De P4K is iets uitdagender om te bedienen. Het heeft een tijdrovende, delicate nivelleringsprocedure die, indien niet perfect, kan resulteren in mislukte afdrukken of variaties in de kwaliteit van onderdelen in verschillende delen van de lade. Zoals alle genoemde DLP-printers, kan de P4K onderdelen printen met een uitstekende oppervlakteafwerking en fijne details.

Envision One cDLM Mechanical

Envelop maken: 180 x 101 x 175 mm

Software: Envision One RP

Materialen: 385nm harsen ontwikkeld en verkocht door EnvisionTEC

Oplossing: 93 µm

Scheidingsmechanisme: Continu printen, zuurstof dode zone

De Envision One cDLM Mechanical lijkt erg op de P4K, maar heeft enkele belangrijke verschillen. Het biedt iets minder materialen dan de P4K door de verschillende scheidingsmechanismen. De cDLM Mechanical pompt zuurstof onder het harsvat, waardoor een "dode zone" ontstaat door de interactie tussen zuurstof en hars. Hierdoor kan het bouwplatform continu omhoog gaan in Z, wat resulteert in snellere printtijden. Een nadeel van dit scheidingsmechanisme is dat de zuurstof ervoor zorgt dat de zuurstofdoorlatende film deukt, wat resulteert in een "koepeleffect". Dit veroorzaakt een zichtbare variatie over het bouwgebied, wat kan leiden tot onnauwkeurige onderdelen. Bovendien beperkt de aanwezigheid van zuurstof de soorten chemicaliën die kunnen worden afgedrukt. De cDLM Mechanical heeft een vergelijkbare uitdagende nivelleringsprocedure als de P4K en de systeeminstellingen kunnen niet worden gewijzigd.

Koolstof 3D

Carbon 3D heeft 2 DLP-printers die vergelijkbaar zijn met de Origin-printer. De Carbon M1 en M2. Aangezien het enige verschil het bouwvolume is, laten we eens kijken naar de grotere M2.

Carbon M2

Envelop maken: 189 x 118 x 326 mm

Software: Koolstofsoftware

Materialen: Door koolstof ontwikkelde harsen, sommige van derden

Oplossing: 75μm

Scheidingsmechanisme: Zuurstof dode zone

De Carbon M2 is een betrouwbaar systeem met goede printvoorbereidingssoftware en materiaalkeuze. De systeeminstellingen zijn vergrendeld en verzonden door Carbon, en hoewel de meeste materialen rechtstreeks bij Carbon moeten worden gekocht, voegen ze langzaam opties van derden toe. De meeste hoogwaardige materialen van Carbon zijn 2-componentenharsen. Zodra de harsen zijn gemengd, hebben ze een korte potlife van 8-12 uur. Daarna kan het materiaal niet bedrukt worden. Dit leidt tot veel materiaalverspilling, meer dan 100 ml per build. De workflow is iets anders dan de machines hierboven, omdat de meeste koolstofharsen een thermische naharding van 8-12 uur vereisen, wat een veel langere tijd betekent om te scheiden.

Het Carbon M2 inkoopmodel is “machine as a service”. Carbon vervangt de machine elke 3 jaar, wat een hoge uptime en betrouwbaarheid betekent. Omdat de machine echter geen eigendom is van de gebruiker en de koolstofmaterialen duurder zijn dan opties van derden, heeft de M2 hogere totale eigendomskosten dan de Origin One. Net als bij de Envision One cDLM Mechanical, is het scheidingsmechanisme in de M2 een dode zone voor zuurstof. Afgezien van het beperken van de soorten chemicaliën die kunnen worden afgedrukt, vermindert dit scheidingsmechanisme de kwaliteit van het onderdeel op fijne details, maakt het het afdrukken van grote doorsneden vrijwel onmogelijk en resulteert het in delicate groene delen voordat ze worden uitgehard. Over het algemeen is de Carbon M2 een krachtige machine, maar de vergrendelde systeeminstellingen, beperkte materiaalkeuze en dure eigendomskosten maken de Origin One een betere keuze.

De Origin One heeft alles wat je zou willen van een DLP 3D-printer. Het heeft volledig programmeerbare printinstellingen, de beste maatnauwkeurigheid, doorvoer en onderdeelkwaliteit in zijn klasse, en een open materiaalkeuze. De onderdelen zijn zeer sterk in de groene staat voorafgaand aan uitharding, wat de workflow eenvoudig en schaalbaar maakt. Bovendien, nu Origin One onder het merk Stratasys valt, wordt het geleverd met de infrastructuur en ondersteuning die sinds de oprichting een hoeksteen van Stratasys zijn geweest. DLP-technologie brengt de additieve productie-industrie in eindgebruikstoepassingen door traditionele productiemethoden uit te dagen. Met steeds veranderende toeleveringsketens en logistieke problemen zijn bedrijven op zoek naar interne oplossingen die hen de flexibiliteit, doorvoer en kwaliteit bieden die ze nodig hebben. Er is maar één DLP-machine die dat voor elkaar krijgt, de Stratasys Origin One.

Meer informatie over P3-technologie

Leer meer

3d printen

- 3D-printen en Formule 1:5 trends in de autosport

- Cyclocarbon maken en in beeld brengen

- Koolstofvezels:verleden, heden en toekomst

- De voor- en nadelen van koolstofvezelringen

- Inzicht in composiettechniek en koolstofvezel

- Het verschil tussen koolstofvezel en glasvezel

- Waarom Origin One wordt gebruikt voor productieonderdelen voor 3D-printen

- Composites One en IACMI organiseren tweedaagse workshop

- Wat is koolstofbooglassen? - Apparatuur en werken?

- Wat is grafiet? - Definitie, typen en toepassingen

- Wat is carbureren? - Definitie, typen en proces