Metaal 3D-printen:7 veelvoorkomende misvattingen ontkracht

Het gebrek aan begrip van de mogelijkheden en beperkingen van metaal 3D-printen blijft een van de belangrijkste uitdagingen tot een grotere acceptatie van de technologie. Misvattingen die rond de technologie zijn ontstaan, voegen alleen maar olie op het vuur toe.

In het artikel van vandaag ontrafelen we enkele veelvoorkomende mythes rond 3D-printen van metaal, om de waarheid te achterhalen en u te wapenen met de feiten.

1. 3D-printen op metaal is te duur

Metal Additive Manufacturing (AM) kan een dure technologie zijn om te bezitten. Sommige metalen AM-systemen kunnen tot een miljoen dollar kosten, waardoor ze alleen betaalbaar zijn voor grote ondernemingen.

Dat gezegd hebbende, erkennen sommige bedrijven dat dit soort kapitaalinvesteringen uitgesloten zijn voor kleinere bedrijven en machinewerkplaatsen en hebben ze specifiek 3D-printers ontwikkeld voor een prijs van minder dan $ 200.000. Dergelijke systemen zijn gericht op het democratiseren van 3D-printen van metaal en het ontsluiten van de technologie voor bredere markten.

Voorbeelden zijn onder meer bedrijven als Xact Metal, Laser Melting Innovations (LMI) en One Click Metal, die de technologie voor het democratiseren van metaalpoederbedfusietechnologie.

In de meeste gevallen hebben deze bedrijven hun systemen uitgerust met meer kosteneffectieve componenten om de apparatuurkosten te verlagen. De Alpha 140 3D-printer van LMI maakt bijvoorbeeld gebruik van een diodelaser, die goedkoper en minder gevoelig is voor beschadiging dan een CO2-laser. En in plaats van dure scannersystemen is de Alpha 140 uitgerust met een cartesiaans bewegend lasersysteem. Dankzij deze veranderingen heeft het bedrijf de prijs van zijn machine kunnen verlagen tot minder dan € 100.000.

Bovendien hebben andere bedrijven, zoals Desktop Metal en Markforged, een nieuwe benadering van 3D-metaalprinten ontwikkeld om het betaalbaarder te maken. Zowel het Studio System van Desktop Metal als het Metal X-systeem van Markforged zijn gebaseerd op vergelijkbare technologie, terwijl metaalpoeders ingekapseld in het plastic filament door een mondstuk worden geëxtrudeerd om groene delen te creëren die vervolgens in een oven worden gesinterd.

Wat maakt deze aanpak betaalbaarder is goedkopere componenten die nodig zijn om een printer te vervaardigen en lagere bedrijfskosten, mogelijk gemaakt door goedkopere metalen spuitgietmaterialen.

Met een prijs van minder dan $ 200.000, hebben zowel Metal X als Studio System nieuwe mogelijkheden gecreëerd in metaal 3D-printen door het proces goedkoper, kantoorvriendelijker en gemakkelijker te beheren te maken.

2. De meeste metalen AM-systemen zijn vergelijkbaar

Een andere veel voorkomende misvatting is dat alle metalen 3D-printers op elkaar lijken. In werkelijkheid zijn er maar liefst vijf belangrijke metaal 3D-printtechnologieën, elk met zijn unieke vereisten en functionaliteit.

Zelfs binnen dezelfde technologiegroep kunnen 3D-printers aanzienlijk verschillen. Neem bijvoorbeeld metal Powder Bed Fusion (PBF), het proces waarbij metaalpoeders laag voor laag worden versmolten door een krachtige warmtebron. Hoewel het kernidee achter PBF hetzelfde blijft, zijn er verschillende vrij unieke kijk op de technologie.

Bijvoorbeeld, VELO3D heeft een poederbed fusion 3D-printer ontwikkeld met een uniek recoater-mechanisme en nauw geïntegreerd met de software. Dit geeft het systeem de unieke mogelijkheid om onderdelen te printen met bijna geen ondersteunende structuren.

In een ander voorbeeld ontwikkelt Aurora Labs een PBF metalen 3D-printer, die onderdelen kan printen met een ongekende PBF-technologiesnelheid van maximaal een ton metaal per dag.

Over het algemeen is het 3D-printlandschap van metaal behoorlijk complex en moeilijk te volgen. Misschien wilt u onze definitieve gids voor 3D-metaalprinten raadplegen voor meer informatie over de technologie.

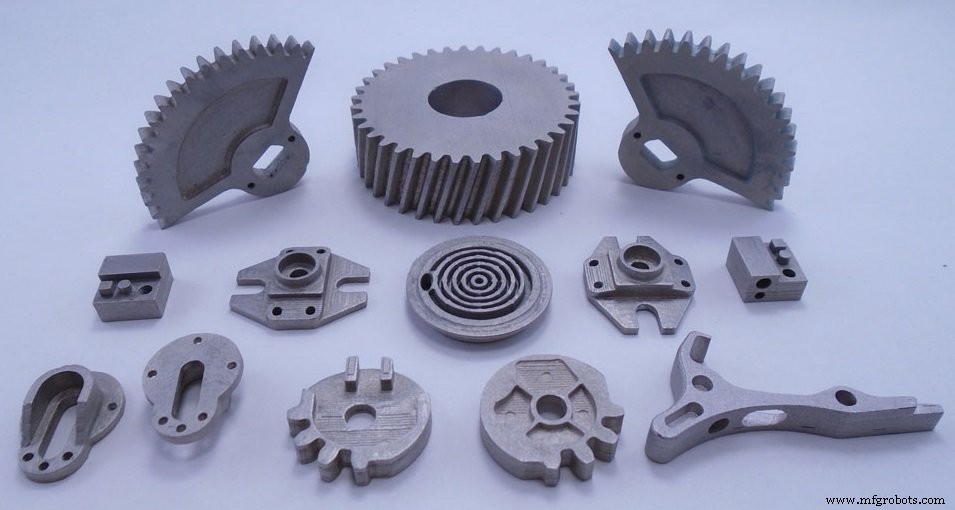

3. 3D-printen van metaal is alleen geschikt voor productie in kleine oplagen

Metaal 3D-printen is inderdaad een go-to-technologie bij het produceren van kleine hoeveelheden onderdelen. De mogelijkheden eindigen daar echter niet. Sommige metalen 3D-printers, met name printers die zijn gebaseerd op binder jetting-technologie, zijn geschikt voor middelgrote tot grote partijen onderdelen.

Een bedrijf dat dit illustreert is 3DEO. Het metaal 3D-printbedrijf heeft een gepatenteerde Intelligent Layering-technologie ontwikkeld, waarmee het in staat is om grote, herhaalbare en geautomatiseerde productie van metalen onderdelen te realiseren.

Het additievenproces van 3DEO is gebaseerd op drie stappen. Eerst verspreidt de machine een dunne laag standaard Metal Injection Moulding (MIM) metaalpoeder. Vervolgens spuit het een bindmiddel op de hele laag. Ten slotte gebruikt het een CNC-vingerfrees om de vorm van het onderdeel op elke laag nauwkeurig te definiëren. Door deze hybride aanpak kan het bedrijf, dat zijn technologie als een service gebruikt, bestellingen van 250.000 stuks per jaar afhandelen.

Een ander voorbeeld is het productiesysteem van Desktop Metal, een binder jetting machine die kan printen tot 12.000 cm3/uur, wat neerkomt op meer dan 60 kg metalen onderdelen per uur. Een dergelijke snelheid is orden van grootte sneller dan de meeste metalen 3D-printers op de markt, waardoor het ideaal is voor het produceren van complexe metalen onderdelen in hoge volumes.

Als potentiële alternatieven voor traditionele methoden zoals machinale bewerking, laten deze methoden zien dat de industrie oplossingen ontwikkelt voor sneller 3D-printen van metaal, waardoor de technologie naar een nieuw rijk van productie in grotere volumes wordt gebracht.

4. Hoogwaardige applicaties zijn de enige applicaties die de vraag naar 3D-printen van metaal stimuleren

Metal AM werd inderdaad voor het eerst gebruikt voor hoogwaardige toepassingen in de lucht- en ruimtevaart en de medische industrie. Met de opkomst van meer betaalbare metalen 3D-printoplossingen is het scala aan toepassingen echter uitgebreid tot reserveonderdelen, functionele prototypes en aangepaste gereedschappen.

Interessant is dat het vermogen van 3D-printen om bestaande productieprocessen te verbeteren met additief geproduceerde mallen, mallen en armaturen, volgens het recente EY-rapport als een van de belangrijkste voordelen van AM wordt beschouwd.

Bijvoorbeeld, het gereedschapsproductiebedrijf Built-Rite, gebruikt het Studio System van Desktop Metal in eigen huis om componenten voor snel draaiende matrijsassemblage te produceren. Het Studio-systeem werkt door het verhitten en extruderen van metalen staven - metaalpoeder en polymeerbindmiddelen - waardoor een groen deel laag voor laag wordt gevormd en het deel wordt vervolgens gesinterd in de kantoorvriendelijke oven.

Dit proces stelt Built-Rite in staat om de componenten 90 procent goedkoper en 30 procent sneller te maken dan bij outsourcing, terwijl het gewicht en dus het materiaalgebruik met 40 procent wordt verminderd.

Als het gaat om de productie van reserveonderdelen, kan metal AM helpen bij het aanpakken van verschillende belangrijke kostenfactoren na verkoop en reparatie:hoge voorraden, oudere reserveonderdelen waar minder vraag naar is en verouderde of niet-verplaatsbare onderdelen in magazijnen.

Het is duidelijk dat de voordelen van 3D-metaalprinten verder gaan dan dure luchtvaart- en medische componenten, aangezien het een technologie wordt met een breed scala aan lagere toepassingen.

5. 3D-geprinte metalen onderdelen zijn inferieur aan conventionele metalen onderdelen

Veel fabrikanten twijfelen of de kwaliteit van 3D-geprinte metalen onderdelen van dezelfde kwaliteit kan zijn als conventioneel vervaardigde onderdelen. Deze misvatting is grotendeels ontstaan door de nieuwigheid van 3D-printen van metaal, dat zijn geschiktheid voor de productie van onderdelen voor eindgebruik nog moet bewijzen.

In werkelijkheid hebben technologiegebruikers al bewezen dat de kwaliteit van 3D-geprinte metalen onderdelen die van conventioneel vervaardigde alternatieven evenaart of zelfs overtreft. Daarom zien we steeds vaker metalen AM-onderdelen worden gebruikt in kritische systemen zoals raketmotoren, warmtewisselaars en verschillende turbineonderdelen.

Hoewel het bereiken van een gekwalificeerde AM-workflow voor metaal een uitdagende taak kan zijn, passen fabrikanten deze technologie toe om uiteindelijk de vruchten te plukken van beter presterende, lichtere en efficiëntere metalen componenten.

6. Metalen 3D-printers kunnen alleen kleine onderdelen printen

Naarmate de vraag naar grotere metalen onderdelen groeit, is de technologie geëvolueerd om de productie van grotere componenten mogelijk te maken.

In 2020 maken de meeste 3D-printers, vooral die op basis van poederbed- en binder jetting-technologie, kleine onderdelen, gemeten in centimeters. In het geval van bijvoorbeeld een PBF-technologie, waarbij lagen metaalpoeder worden gesmolten door een laser- of elektronenstraal, zijn grote onderdelen moeilijk te maken door de opbouw van spanningen binnen een onderdeel. Hoe groter het onderdeel, hoe groter de temperatuurveranderingen, die de restspanning en de verandering in de vervorming van het onderdeel vergroten.

Daarom wordt de productie van grotere onderdelen vaak gedaan door andere metaal AM-technologieën, zoals Direct Energy Deposition en Wire Arc Additive Manufacturing.

Bijvoorbeeld, de fabrikant van metalen 3D-printers, Sciaky, biedt enkele van de grootste metalen 3D-printers die er zijn, aangedreven door zijn Electron Beam Additive Manufacturing (EBAM)-technologie. Sciaky positioneert zijn AM-systeem als een sneller, betaalbaarder alternatief voor grootschalige smeed- en gietstukken.

Een van zijn 3D-printers, de EBAM 150, heeft een indrukwekkend bouwvolume van 3708 x 1575 x 1575 mm .

EBAM gebruikt een proces zoals lassen, waarbij een elektronenstraal wordt gebruikt om metaal in draadvorm te smelten. Dit betekent dat de technologie zeer geschikt is voor het verwerken van een breed scala aan lasbare materialen, van titanium tot inconel en roestvrij staal.

Lockheed Martin is een van de gebruikers van EBAM-technologie. Het ruimtevaartbedrijf paste het toe om twee gigantische koepels te maken voor hogedruktanks die brandstof aan boord van satellieten vervoeren. De technologie stelde Lockheed Martin in staat om in drie maanden tijd twee koepels, elk met een diameter van 116 cm, in 3D te printen in plaats van twee jaar - maar liefst 87 procent kortere doorlooptijd.

De mogelijkheden van 3D-metaalprinten gaan duidelijk verder dan alleen kleine componenten, waardoor de mogelijkheid wordt ontgrendeld om grootschalige onderdelen op een snellere en flexibelere manier in 3D te printen.

7. Hergebruik van metaalpoeder heeft een negatieve invloed op de materiaaleigenschappen van een onderdeel

De laatste misvatting die we vandaag bespreken, is dat hergebruik en recycling van poeder in een op laser gebaseerd PBF-proces een negatieve invloed heeft op de materiaaleigenschappen en leidt tot inferieure onderdelen.

In PBF wordt het niet-gesmolten poeder, nadat het drukproces is voltooid, gerecycled en vervolgens gemengd met nieuw poeder in een bepaalde verhouding. Ingenieurs, die sceptisch zijn over materiaalrecycling, specificeren echter vaak een maximale poederleeftijd en eisen dat AM-leveranciers al het oude poeder weggooien.

Toch bewijzen meerdere onderzoeken dat het hergebruiken en recyclen van poeder met de juiste controles niet alleen geen effect op mechanische eigenschappen, maar maakt lasergebaseerde PBF ook een efficiënter en zuiniger AM-proces.

3D-printserviceprovider Stratasys Direct Manufacturing heeft bijvoorbeeld diepgaand onderzoek gedaan naar de impact van recycling op onderdelen die zijn gemaakt met op nikkel gebaseerde superlegeringen. Door verschillende parameters te meten, zoals treksterkte en vloeigrens van onderdelen die 3D-geprint zijn van gerecycled materiaal, bleek uit het onderzoek dat recycling weinig tot geen invloed heeft op de kamer- of verhoogde temperatuureigenschappen van Inconel 718 en Inconel 625.

In een ander onderzoek heeft Renishaw, een fabrikant van metalen 3D-printers, in totaal 38 builds uitgevoerd met een Ti6Al4V ELI-poeder (Extra Low Interstitial) van een gerecyclede titaniumlegering. De firma kwam tot de conclusie dat de veranderingen in het poeder gedurende de periode van het onderzoek niet significant genoeg waren om de instellingen van de materiaalparameters te beïnvloeden, en er was geen bewijs om aan te nemen dat poederverwijdering noodzakelijk zou zijn.

Het overwinnen van misvattingen over 3D-printen van metaal

Terwijl het 3D-printen van metaal steeds volwassener wordt, is een van de manieren om de technologie meer mainstream te maken, door mensen voor te lichten over de ware mogelijkheden en beperkingen van de technologie.

Uiteindelijk, gewapend met up-to-date kennis, kan de AM-metaalindustrie sneller gaan op het pad van industrialisatie, waardoor de technologie wordt ontsloten voor bredere markten en toepassingen.

3d printen

- Vuurvaste metaalpoeders VS 3D-afdruktechnologie

- 5 veelvoorkomende mythes over 3D-printen

- 5 veelvoorkomende problemen met 3D-metaalprinten - en hoe u ze kunt oplossen

- 5 innovatieve toepassingen voor 3D-metaalprinten

- Metalen onderdelen lichter maken met 3D-printen op metaal

- Kwaliteitsborging voor metaal 3D-printen:3 veelvoorkomende uitdagingen oplossen

- Metaal 3D-printen:waar zijn we vandaag?

- 9 veelvoorkomende mythes over 3D-printen wegnemen

- Metal 3D Printing:A Definitive Guide (2021)

- Hoe volwassen zijn 3D-printtechnologieën voor metaal?

- 4 veelvoorkomende misvattingen over prijzen voor metaalfabricage