Applicatie Spotlight:5 elektronische componenten die kunnen profiteren van 3D-printen

Elektronica 3D-printen is hard op weg een van de belangrijkste technologieën te worden voor het bevorderen van de elektronicaproductie. Momenteel wordt het grotendeels gebruikt om productontwikkeling te versnellen door middel van rapid prototyping. We zien echter steeds vaker dat de technologie verschuift naar de productie van functionele elektronische componenten.

Tegen 2029 zal de totale markt voor 3D-geprinte elektronica naar verwachting meer dan $ 2 miljard waard zijn. In het artikel van vandaag onderzoeken we de trends en enkele van de toepassingen die deze groei stimuleren.

Bekijk de andere toepassingen die in deze serie worden behandeld:

3D-printen voor warmtewisselaars

3D-printen voor lagers

3D-printen voor fietsproductie

3D-printen voor productie van digitale tandheelkunde en heldere uitlijners

3D-printen voor medische implantaten

3D-geprinte raketten en de toekomst van de fabricage van ruimtevaartuigen

3D-printen voor de productie van schoenen

3D-printen in de spoorindustrie

3D-geprinte brillen

3D-printen voor productie van eindonderdelen

3D-printen voor beugels

3D-printen voor turbineonderdelen

Hoe 3D-printen zorgt voor beter presterende hydraulische componenten

Hoe 3D-printen innovatie in de kernenergie-industrie ondersteunt

3D-printen voor de productie van schoenen

Wat drijft de adoptie van 3D-printen binnen de elektronica-industrie?

De levenscyclus van elektronische producten neemt af, waardoor elektronicafabrikanten dringend moeten zoeken naar manieren om de productontwikkeling en productie te versnellen.

Momenteel wordt het grootste deel van de productie van prototypes en componenten uitbesteed aan Oost-Azië. Dit betekent dat fabrikanten die producten ontwikkelen in Europa en Noord-Amerika elektronica-ontwerpen naar China moeten sturen en vaak weken moeten wachten om de prototypes terug te krijgen.

Bovendien is de minimale bestelhoeveelheid vaak groter dan een fabrikant nodig heeft, waardoor ze gedwongen zijn meer prototypes te kopen dan nodig is voor testen en valideren.

Met deze uitdagingen in gedachten, fabrikanten zoeken naar manieren om prototyping dichter bij hun ontwerpteams te brengen.

Een manier om dit te bereiken is door gebruik te maken van lokale contractfabrikanten. Dit stelt echter een ander probleem van mogelijke inbreuk op intellectueel eigendom (IP). In het ideale geval moeten fabrikanten een oplossing hebben om in-house prototypes te maken, en dit is waar elektronica 3D-printen om de hoek komt kijken.

3D-printers, speciaal ontwikkeld voor elektronische toepassingen, winnen aan populariteit omdat ze elektronicabedrijven in staat stellen om prototyping in huis te halen. Dergelijke systemen komen vaak in een compact desktopformaat, waardoor ze gemakkelijk te plaatsen zijn op de afdeling productontwikkeling.

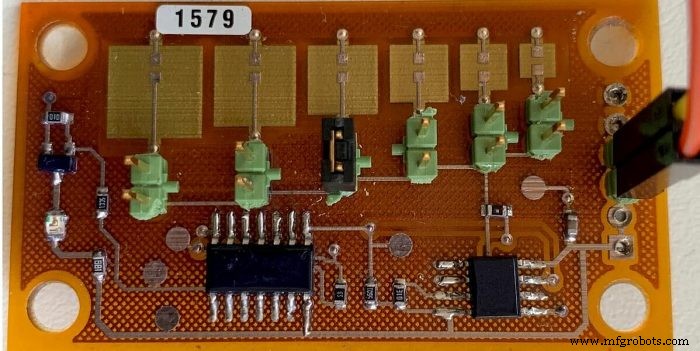

Belangrijk is dat 3D-printers in enkele uren prototypes van elektronische componenten, zoals printplaten (PCB's), antennes, condensatoren en sensoren kunnen maken. Als gevolg hiervan wordt ontwerpvalidatie sneller, waardoor frequentere herontwerpen mogelijk worden. Ook het in-house houden van een 3D-printsysteem voor elektronica verlaagt het risico op IP-diefstal.

Een andere factor die het 3D-printen van elektronica stimuleert, is de voortdurende evolutie en miniaturisering van elektronische componenten, met een toenemende vraag naar geavanceerde functionaliteit. De vraag naar niet-standaard, flexibele elektronica groeit exponentieel, maar aangezien het moeilijk kan zijn om dergelijke componenten te maken met traditionele technieken, beginnen 3D-printtechnologieën de middelen te bieden om aan de vraag te voldoen.

Gedrukte elektronica is geen nieuw concept. 2D-printtechnologieën, zoals inkjet- en zeefdruk, worden al enkele jaren gebruikt om elektronische componenten te fabriceren. Al deze processen zijn nog steeds goed en levend, maar hebben beperkingen. De meeste 2D-processen zijn ontwikkeld om in 2 dimensies te printen, wat betekent dat ze alleen kunnen worden gebruikt om elektronische componenten op een plat oppervlak te vervaardigen.

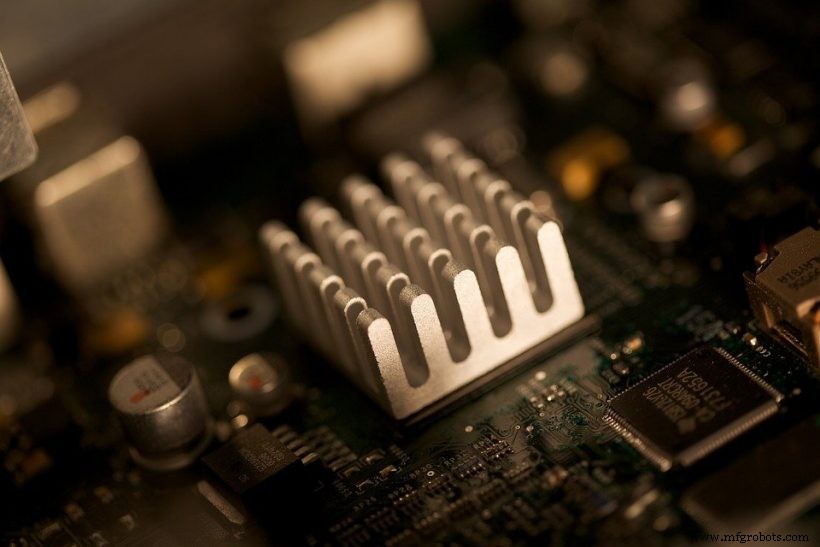

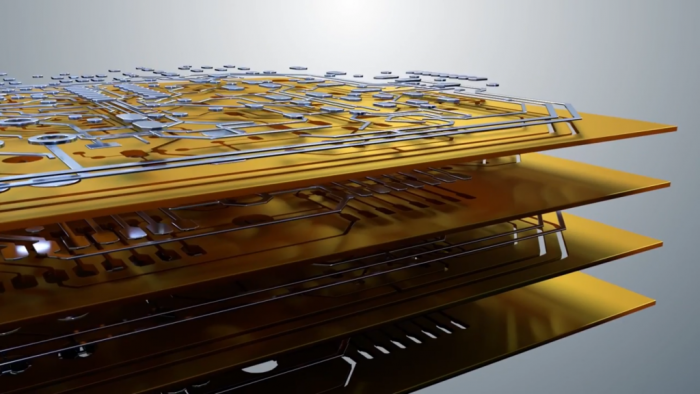

Bij de traditionele PCB-productie ontwerpen ingenieurs bijvoorbeeld in 2D, zoals evenals de vervaardiging van de verschillende PCB-lagen in 2D. Vervolgens moeten ze allerlei aanvullende processtappen doorlopen, zoals boren, persen en plateren, om te beginnen met het verbinden van vele afzonderlijke lagen tot een meerlaagse, driedimensionale printplaat.

3D-printen breidt de ontwerpmogelijkheden uit , in die zin dat het ingenieurs in staat stelt om hele circuits af te drukken op niet-vlakke oppervlakken.

Toegegeven, deze technologie wordt momenteel vooral gebruikt voor prototyping. Er beginnen echter nieuwe en verbeterde systemen op de markt te komen, wat aangeeft dat we binnenkort 3D-geprinte elektronica kunnen zien die wordt gebruikt in volledig functionele, in massa geproduceerde producten.

Belangrijkste toepassingen van 3D-geprinte elektronica

3D-geprinte antennes

Antennes zijn een altijd aanwezig onderdeel in alle commerciële en militaire vliegtuigen, maar ook in satellieten, UAV's en grondterminals.

De komst van 3D-printen heeft geleid tot de ontwikkeling van nieuwe antenne-ontwerpen die met traditionele fabricagetechnieken niet mogelijk waren. 3D-printen heeft fabrikanten ook in staat gesteld om traditionele antennevormen te produceren met minder gewicht en tegen lagere kosten.

Optisys is een bedrijf dat zich richt op het ontwerpen, produceren en testen van lichtgewicht antennes met behulp van 3D-printen van metaal. Voor de fabricage van antennes gebruikt Optisys een poederbedfusieproces, waarbij dunne poederlagen door een krachtige laser in massief metaal worden gelast.

Door dit lasproces wordt een onderdeel laag voor laag opgebouwd. Dit fabricageproces maakt het alleen mogelijk om materiaal toe te voegen waar nodig, waardoor een bepaalde mechanische of radiofrequentiefunctie (RF) wordt bereikt.

In één voorbeeld produceerde Optisys een demonstratieonderdeel - een X-band SATCOM Integrated Tracking Array (XSITA) antenne. Dankzij 3D-printen, in combinatie met simulatiesoftware, kon Optisys het aantal onderdelen in de assemblage terugbrengen van meer dan 100 naar slechts 1 enkel stuk. Optisys meldde ook dat de doorlooptijden met 9 maanden werden verkort, van 11 naar 2 maanden, en dat de productiekosten met ten minste 20% werden verlaagd

Interconnecties

Interconnecties vormen een intrinsiek onderdeel van elk elektronisch systeem en zijn structuren die twee of meer circuitelementen (zoals transistors) elektrisch met elkaar verbinden.

De huidige methoden voor het vervaardigen van verbindingen, zoals draadverbinding, hebben enkele beperkingen, waaronder lange geleiderpaden en hoge mechanische belasting van kwetsbare componenten. Het rechtstreeks printen van de interconnects op de printplaat en RF-componentpads zou deze problemen mogelijk kunnen oplossen.

Aerosol Jet-technologie, ontwikkeld door Optomec, is een van de technologieën waarmee conforme verbindingen op 3D-oppervlakken kunnen worden geprint, waardoor draadverlijming overbodig wordt.

Aerosol-jetprinten begint met verneveling inkt, die druppeltjes met een diameter van één tot twee micron produceert. De vernevelde druppeltjes worden meegevoerd in een gasstroom en afgeleverd aan de printkop. De printer spuit vervolgens met hoge snelheid druppeltjes materiaal, waardoor ze aan het substraat blijven kleven. Het proces vindt plaats bij kamertemperatuur zonder het gebruik van vacuüm- of drukkamers.

Een team van ruimtevaart- en defensietechnologiebedrijf Northrop Grumman heeft deze methode gebruikt om galliumarsenide (GaAs) halfgeleiders te produceren. In het onderzoek hebben de onderzoekers 3D-geprinte diëlektrische lagen en gouden interlinks van het brugtype geprint op GaAs-gebaseerde microgolf monolithische geïntegreerde schakelingen (MMIC's).

Na het printen werden de MMIC-apparaten onderworpen aan RF-tests en betrouwbaarheidstests, waaronder thermische schokken, thermische cyclus en huidige stresstest. Omdat ze zulke zware omstandigheden hebben overleefd, vertoonden de MMIC's geen tekenen van prestatievermindering, wat aantoont dat 3D-geprinte interconnects kunnen presteren in realistische scenario's.

Condensatoren

Een condensator, een apparaat dat in elektronische circuits wordt gebruikt om energie en elektrische lading op te slaan, is nog een ander onderdeel dat kan worden 3D-geprint.

Bij de huidige traditionele fabricagetechnologieën voor PCB's moeten condensatoren op een PCB worden gemonteerd. Dit resulteert echter in een niet erg efficiënt gebruik van het PCB-oppervlak.

3D-printen daarentegen maakt het mogelijk om condensatoren direct op de printplaat te printen, waardoor elektronica-ingenieurs een potentieel tijdrovend en complex assemblageproces kunnen vermijden, terwijl de printplaat kleiner wordt.

Andere voordelen zijn onder meer kortere circuitpaden, grotere bandbreedtes, hogere signaalsnelheid en minimale ruis.

Nano Dimension, een ontwikkelaar van elektronische 3D-printers, heeft onlangs aangekondigd dat het met succes een embedded 3D-geprinte condensator heeft ontwikkeld. Hun technologie, die een DragonFly-lijn van 3D-printers aandrijft, werkt door twee materialen (een geleidend en een diëlektricum) in lagen vanaf het substraat naar boven af te zetten, volgens de locaties die zijn gespecificeerd in het ontwerpbestand.

Na meer dan 260 tests, met 30 verschillende 3D-geprinte condensatorafmetingen, bewees het bedrijf naar verluidt de consistente resultaten, die minder dan 1% afwijking tussen de componenten lieten zien.

Nano Dimension zegt dat zijn condensatoren kunnen worden gebruikt in radiofrequentietransmissielijnen, audioverwerking, radio-ontvangst en het conditioneren van stroomcircuits.

Deze mijlpaal komt overeen met de trends in de elektronica-industrie naar miniaturisering en vlakheid van elektronische apparaten. Het is duidelijk dat de mogelijkheid van 3D-printen om kleinere condensatoren te produceren aan het uitbreiden is, wat elektronica-ingenieurs nieuwe manieren biedt om hun PCB-ontwerpen te optimaliseren.

Radiofrequentiecomponenten

Naast condensatoren worden de 3D-printers van Nano Dimension gebruikt om RF-componenten te ontwerpen. Dit zijn cruciale elementen van elk elektronisch systeem dat wordt gebruikt om gegevens, video, spraak en andere informatie over lange afstanden te verzenden.

Harris Corporation, een bedrijf gespecialiseerd in tactische communicatie, geospatiale systemen en diensten, en avionica en elektronische oorlogsvoering, heeft een DragonFly Pro 2020 3D-printer gebruikt om een 3D-geprinte RF-versterker te ontwikkelen.

Met behulp van 3D-printen heeft Harris in 10 uur een 101 x 38 mm dik circuit gemaakt. De geleidende en diëlektrische inkten van Nano Dimensions werden gebruikt om de functionele elektrische onderdelen in één print te maken, en vervolgens werden de componenten handmatig op de PCB gesoldeerd.

In vergelijking met de traditioneel vervaardigde versterker, 3D-geprinte tegenhanger vertoonde vergelijkbare RF-prestaties, wat duidelijk de levensvatbaarheid van 3D-geprinte elektronica voor RF-circuits aantoont.

Sensoren

3D-geprinte sensoren zijn een van de meest opwindende toepassingen van 3D-geprinte elektronica. Deze apparaten, die input uit de fysieke omgeving kunnen detecteren en erop reageren, worden overal gebruikt, van emissiecontrolesystemen van auto's tot automatische deuren en mobiele telefoons.

Biomedische sensoren zijn een van de toepassingen die baat kunnen hebben bij 3D-printen. Onderzoekers van Georgia Tech en Emory University ontwikkelen bijvoorbeeld een 3D-geprinte sensor die clinici mogelijk kan helpen om de genezing van aneurysma's draadloos te volgen en te evalueren.

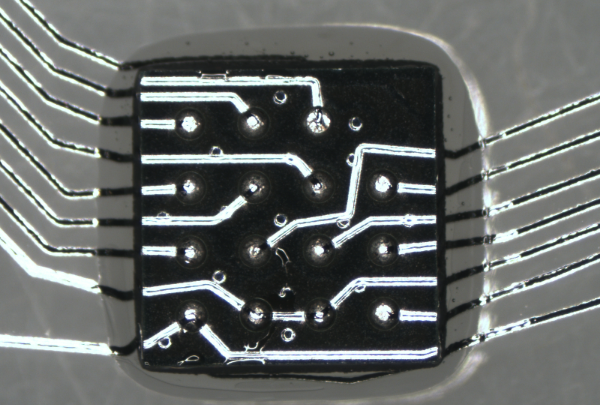

De sensor is gemaakt met behulp van aerosol jet 3D-printen. Het bestaat uit zes lagen, vervaardigd uit biocompatibel polyimide, twee afzonderlijke lagen van een maaspatroon geproduceerd uit zilveren nanodeeltjes, een diëlektrisch en zacht polymeer inkapselend materiaal.

Volgens het onderzoeksteam maakt 3D-printen zeer kleine elektronische functies die in één stap moeten worden geproduceerd. Dit elimineert de noodzaak voor het traditionele meerstaps lithografieproces. Dit betekent ook dat de sensor in een hoger volume en tegen lage kosten kan worden vervaardigd.

Deze technologie geeft een kijkje in hoe de combinatie van slimme apparaten en elektronica 3D-printen de gezondheidszorg vooruit kan helpen.

Naast medische toepassingen kunnen 3D-geprinte sensoren worden gebruikt om de prestaties van turbinebladen te monitoren. General Electric gebruikt bijvoorbeeld Optomec's Aerosol Jet-technologie om keramische spanningssensoren rechtstreeks op de turbinebladen te printen. Deze sensoren worden gebruikt om vermoeiing en kruip in het metaal te detecteren om kostbare en gevaarlijke storingen te voorkomen.

Het gebruik van 3D-geprinte sensoren heeft GE naar verluidt 1 miljard dollar bespaard.

Het onderhoud van turbinebladen is kostbaar en tijdrovend, maar het 3D-printen van sensoren op gasturbinecomponenten kan dat proces helpen optimaliseren.

De combinatie van 3D-printen en sensortechnologieën opent de deur voor brede toepassingen in de medische, energie- en ruimtevaartindustrie. Naarmate het onderzoek op dit gebied vordert, zullen we het gebruik van 3D-geprinte sensoren zien groeien, aangewakkerd door de behoefte aan kleinere, maar beter presterende monitoringoplossingen.

De weg vooruit

3D-geprinte elektronica is een jonge maar snel volwassen wordende sector voor 3D-printen, die groeit als reactie op de veranderende behoeften van de elektronica-industrie.

Op dit moment biedt 3D-printen van elektronica snelle prototyping-oplossingen, maar het kan nog maar een paar jaar duren voordat we grotere hoeveelheden additieve fabricage van elektronica zien. Bedrijven maken deze visie werkelijkheid door verbeterde, productie-compatibele systemen te lanceren en beter presterende geleidende en diëlektrische materialen te ontwikkelen.

Nano Dimension heeft bijvoorbeeld onlangs zijn nieuwe DragonFly Lights-Out Digital Manufacturing (LDM)-systeem onthuld. Het bedrijf zegt dat het systeem kan worden gebruikt om in kleine volumes functionele 3D-geprinte meerlaagse PCB's, condensatoren, spoelen, sensoren en antennes te produceren.

De verbeteringen aan de hardwarekant zijn een van de sleutels tot het ontsluiten van 3D-printen in elektronica, verder dan prototyping.

Net zo spannend is de hoeveelheid onderzoek die is gedaan om toepassingen voor 3D-geprinte elektronica te ontwikkelen. Zowel onderzoekers als bedrijven verleggen de grenzen voor de productie van elektronica door nieuwe functionaliteit en ontwerpen te verkennen die worden geboden door 3D-printen.

In de voetsporen tredend van traditioneel mechanisch 3D-printen, lijkt het elektronica-segment voor 3D-printen de komende jaren een enorme groei door te maken.

3d printen

- 5 manieren waarop 3D-printen de consumentengoederenindustrie kan helpen (update 2021)

- Hoe kan 3D-printen het metaalgieten ten goede komen? Hier zijn 3 manieren

- 5 manieren waarop 3D-printen de speelgoedindustrie ten goede kan komen

- 4 uitdagingen op het gebied van additieve productie die met software kunnen worden opgelost

- Applicatie Spotlight:3D-printen voor medische implantaten

- Applicatie Spotlight:3D-printen voor digitale tandheelkunde &Clear Aligner-productie

- Applicatie Spotlight:3D-printen voor fietsproductie

- Applicatie Spotlight:3D-printen voor lagers

- 8 sectoren die het meeste kunnen profiteren van IoT-ontwikkeling in 2022

- De 4 industrieën die het meest profiteren van machine learning

- Hoe fabrikanten kunnen profiteren van de implementatie van 5G