Interview met expert:Eckhart's Additive Manufacturing Application Engineer, Robert Heath, over 3D-printen, automatisering en Industrie 4.0

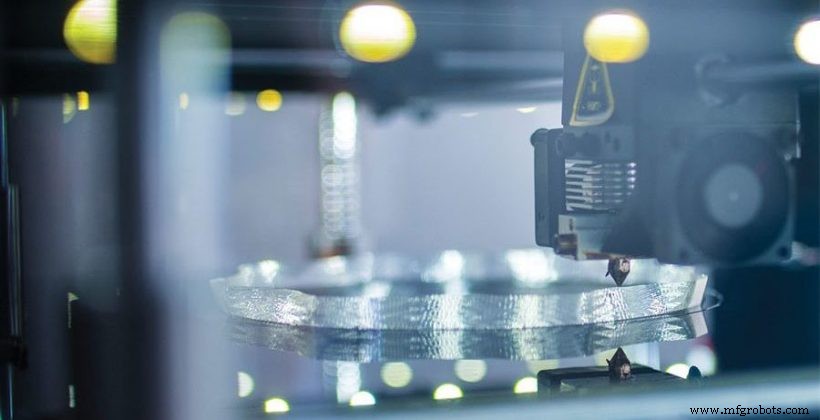

In een tijdperk van Industrie 4.0 zijn grotere efficiëntie en productinnovatie topprioriteiten voor fabrikanten. 3D-printen is een technologie die wordt gebruikt om beide te bieden.

Eén manier waarop 3D-printen kan helpen, is door de productie van ergonomische gereedschappen en fabricagehulpmiddelen die het assemblageproces kunnen versnellen en een veiligere werkomgeving kunnen creëren voor operators op de productievloer.

Eckhart is een in de VS gevestigd bedrijf dat gespecialiseerd is in het ontwerp, de engineering en de fabricage van apparatuur voor fabrieksautomatisering. In de voorhoede van Industrie 4.0 heeft het bedrijf 3D-printen gebruikt, naast robotica en andere geautomatiseerde oplossingen, om precies dat te doen.

In het Expert Interview van deze week spreken we met Robert Heath, Eckhart's AM Application Engineer, om de voordelen te bespreken van 3D-geprinte tools, de noodzaak van opleiding als het gaat om AM, evenals de voordelen van automatisering.

Kun je me iets over Eckhart vertellen?

Eckhart is een leider in Industrie 4.0, gespecialiseerd in industriële automatisering. We creëren onder andere liftassistenten, veilige tools en autonoom geleide voertuigen.

Eckhart is een leider in Industrie 4.0, gespecialiseerd in industriële automatisering. We creëren onder andere liftassistenten, veilige tools en autonoom geleide voertuigen.

Veel van waar we ons op richten zijn collaboratieve robots en 3D-printen. We helpen bedrijven repetitieve taken te automatiseren en stellen operators in staat hun werk aan de lopende band beter te doen.

We hebben een breed scala aan klanten, waaronder automobielbedrijven, evenals enkele van de zware industriële en landbouwbedrijven zoals John Deere en Caterpillar.

Met welke uitdagingen komen uw klanten naar u toe?

Het kan branchespecifiek zijn. Veel van de uitdagingen hebben echter het onderliggende probleem van ergonomie of het verbeteren van de cyclustijd en kwaliteit van het onderdeel.

Waar ik het meest aan werk, is het ontwikkelen van ergonomische oplossingen voor handgereedschap. Dat is echt waar we ons op richten met 3D-printen in ons bedrijf.

Veel van deze handgereedschappen zijn gemaakt van aluminium en dus zijn ze nog steeds zwaar en precies op die ergonomische limiet van wat een operator herhaaldelijk zou moeten tillen of reiken.

We hebben 3D-printen geïmplementeerd in die situaties waarin we het gereedschap nog meer gewicht kunnen ontnemen om het lichter en een beetje gebruiksvriendelijker te maken. We kunnen de geometrie afdrukken om het gereedschap ergonomischer te maken, waardoor operators een beter gereedschap krijgen dan voorheen beschikbaar was.

Wat was de reden om 3D-printen in huis te halen en hoe verliep het adoptieproces van de technologie?

We kochten de printers in 2017. Voordat we de 3D-printers kochten, besteedden we een aanzienlijk aantal taken uit aan andere bedrijven om onderdelen voor ons te 3D-printen.

Het was dus zowel een kostenbesparende als een strategische zet om in de AM-ruimte te komen en additieve productie bij onze klanten meer te promoten. Door 3D-printen in eigen huis te gebruiken, hebben we een betere controle over de kosten en kwaliteit van de onderdelen.

Bovendien produceren we als bedrijf niets dat u zomaar in een catalogus kunt opzoeken en kopen. Alles wat we maken is volledig op maat. Het was dus logisch om 3D-printen te gebruiken, omdat we veel eenmalige dingen doen.

Kun je wat meer vertellen over de oplossingen die Eckhart ontwikkelt als het gaat om automatisering?

Laten we automotive als voorbeeld nemen, aangezien we veel samenwerken met autobedrijven. Hun taaksnelheid is misschien 60 banen per uur, dus operators krijgen elke minuut een nieuw voertuig.

Een van de dingen die we met 3D-printen hebben gedaan, is een starterstool voor wielmoeren ontwikkelen. Dit gereedschap wordt gebruikt door de operator, die het in één hand houdt en alle wielmoeren in de bussen op dit gereedschap plaatst. De operator kan het dan op de band plaatsen en al die wielmoeren worden in één keer gestart.

Hoewel het geen volledige robotoplossing is, hebben we het proces verder geautomatiseerd omdat de operator niet langer één wielmoer per keer hoeft vast te houden en ze met hun vingers te draaien om ze allemaal op te starten de voertuigen.

Machinisten doen dit herhaaldelijk tot 60 keer per uur voor een acht uur durende dienst. Als je dat met vijf dagen vermenigvuldigt, is dat veel draaien met je vingers. Met deze 3D-geprinte tool konden we de stress op het lichaam van de operator verlichten.

We hebben ook het hele scala aan collaboratieve robots. Zo hadden we een aanvraag bij een bedrijf waar het de cyclustijd wilde verlengen bij het uit de mal trekken van een met metaal geïnjecteerd onderdeel.

Een van de problemen die ze ondervonden, was dat het onderdeel ongelooflijk heet was omdat het van metaal was gespuitgiet. Er waren dus veiligheidsfactoren waarmee rekening moest worden gehouden. We waren in staat om een robotoplossing te ontwikkelen die het onderdeel kan uittrekken zonder dat een operator het onderdeel hoeft te hanteren.

Ook, aangezien het onderdeel heet is, is het nog steeds een beetje plooibaar als het eruit komt de mal. We moesten dus een speciale greep gebruiken om het onderdeel alleen met de juiste hoeveelheid kracht in te drukken, net genoeg om het vast te houden, maar niet genoeg om het te vervormen.

Dus met robotica en automatisering konden we bellen in die instellingen aan onze eisen. En een van de nevenvoordelen van die specifieke robotinstallatie was dat de kwaliteit van het onderdeel dramatisch toenam omdat de mal niet zo veel afkoelde als bij een gewone operator daar.

Het bedrijf heeft de cyclustijd kunnen verlengen, de kwaliteit is verbeterd en nu hebben ze een medewerker die meer werk met toegevoegde waarde kan doen in plaats van alleen maar voor een pers te staan en onderdelen eruit te halen van een machine de hele dag. Dat is allemaal te danken aan automatisering.

Hoe werk je doorgaans met klanten?

Een van de dingen waar we op aandringen is om een werkplaats te hebben waar een team van vertegenwoordigers van Eckhart de klant ontmoet en we hun fabriek bezoeken.

We ontmoeten graag de ontwerpers van een klant, evenals de productie-ingenieurs, technici of operators - de mensen op de werkvloer die deze tool of deze oplossingen gaan gebruiken. Dan gaan we zitten en bespreken wat additief is.

Sommige van de vragen die we moeten stellen, zijn de uitdagingen waarmee de operators worden geconfronteerd? Wat wil de klant winnen?

Door in deze kleine teams te werken, zijn we in staat om bij elke klant veel kansen te identificeren. Daarna ontwikkelen we samen met de klant een strategie om een willekeurig aantal van die ideeën te implementeren.

Kun je voorbeelden geven van hoe je een klant hebt geholpen zijn doelstellingen te bereiken met 3D-printen?

Telkens wanneer we een tool voor een klant ontwerpen en het ontwerp laten goedkeuren, bouwen en testen we deze intern met hun product. Vervolgens laten we de klant zien hoe het werkt en hoe het gereedschap samenwerkt met hun product.

Teruggaand op dat wielmoerstartgereedschap dat we hebben geproduceerd, beschouwen we dat als een enorm succes. De klant was ongelooflijk opgetogen over het nut van deze tool voor hun gebruik.

Als u met uw klanten spreekt over additive manufacturing, heeft u dan gemerkt dat ze veel kennis hebben van de technologie? Of moet je ook veel opvoeden?

We hebben een aantal klanten die zeer goed geïnformeerd zijn en eerdere ervaring hebben met 3D-printers, zowel in hun huidige functie als in een eerdere functie.

Dan zijn er nog vele anderen die veel meer opleiding nodig hebben. Ik zou zeggen dat ik vaker wel dan niet wat onderwijs geef over 3D-printen en wat de mogelijkheden ervan zijn.

Tot dat moment, als ik moet opvoeden, is er vaak ook wat weerstand en schroom aan de kant van de klant, omdat ze niet zeker weten of het zal werken. Bij traditionele productie houden we ons meestal aan wat werkt.

Dus zou je zeggen dat als het op AM aankomt, er nog steeds de neiging is om te denken in termen van traditionele productie in plaats van de behoeften van additieve productie?

Ja. Als ik een klant eenmaal met additieven heb laten werken, is de volgende stap om te zeggen:"Dit is wat we hier produceren en hier is hoe we het onderdeel beter kunnen maken."

Als we een onderdeel nemen dat is ontworpen met traditionele productiemethoden, zal het bijna altijd goedkoper zijn om dat onderdeel met traditionele methoden te vervaardigen.

Maar als we datzelfde onderdeel nemen en het opnieuw ontwerpen zodat het gemaakt is voor additive manufacturing, dan kunnen we kijken welke manier goedkoper zal zijn, en het wordt uiteindelijk beter voor de AM-proces.

Wat moet er volgens u nog meer worden gedaan om de acceptatie van 3D-printen te versnellen?

Er moet meer voorlichting komen over de materialen en hun werkelijke eigenschappen. Ik krijg veel vragen zoals:"Kun je een deel van UHMW (ultrahoogmoleculair polyethyleen) voor me afdrukken?"

Er moet meer voorlichting komen over de materialen en hun werkelijke eigenschappen. Ik krijg veel vragen zoals:"Kun je een deel van UHMW (ultrahoogmoleculair polyethyleen) voor me afdrukken?"

Mijn antwoord is altijd:"Nee, dat kan ik niet UHMW afdrukken. Maar ik kan iets soortgelijks maken, zodat.”

Dus mijn grootste uitdaging is waarschijnlijk het gebrek aan kennis van materialen of het testen van sommige materialen.

We hebben een partnerschap met Stratasys en werken regelmatig met hen samen. Ze weten heel goed hoe de materialen werken en hoe ze door de printers worden verwerkt, terwijl wij goed de functie van het onderdeel kennen. Het is dus een goede samenwerking voor ons beiden.

Hoe ziet u additive manufacturing de komende jaren evolueren?

Ik zie dat er steeds meer materialen worden ontwikkeld. We zijn veel beter in staat om de daadwerkelijke verwerking van het materiaal door de machines te verfijnen, en we worden beter met de materialen die we al hebben.

De industrie kijkt ook naar die andere materialen die misschien niet zo gemakkelijk of "AM-vriendelijk" zijn als iets als PLA, dat een vrij algemeen materiaal is.

Ik ook denk dat we de machinecapaciteiten en snelheid de komende jaren zullen zien toenemen.

Wat staat er in het verschiet voor Eckhart?

Met AM proberen we altijd de grenzen te verleggen. We denken buiten de gebaande paden over wat we nog meer met de technologie kunnen doen en we proberen het constant te gebruiken in toepassingen waarvan we nooit hadden gedacht dat we het zouden gebruiken.

Zo hebben we onlangs volledig 3D heeft een hefhulpmiddel geprint om een gegoten aluminium behuizing voor een van onze klanten op te pakken, en dit begint een aantal nieuwe mogelijkheden voor hefhulpen te creëren.

Dus daar zijn we enthousiast over en kijken ernaar uit om andere complexe uitdagingen met additieve productie op te lossen.

Ga voor meer informatie over Eckhart naar: https://www.eckhartusa.com/

3d printen

- Interview met experts:Pat Warner, specialist in additieve productie van Renault Formula One Team

- Interview met een expert:Spencer Wright van pencerw.com en nTopology

- beurzen voor 3D-printen en additieve productie die u niet mag missen in 2019

- Motorsport, Performance Racing en 3D Printing:een interview met Revannth Murugesan van Carbon Performance

- Hoe Ford Motor Company 3D-printen voor de auto-industrie innoveert:interview met experts van Harold Sears

- 3D-printen in 2018:7 trends die de industrie hebben gevormd

- Interview met experts:Sintavia President Doug hedges op het bereiken van serieproductie met 3D-metaalprinten

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

- Additieve productie in de geneeskunde en tandheelkunde

- Toepassing van 3D-printen in de auto-industrie

- Additive Manufacturing-technologie en hoe SDK's kunnen helpen