Interview met expert:Carl Fruth, CEO van FIT AG over het bereiken van radicale innovatie met additieve productie

Met meer dan twee decennia ervaring is FIT Additive Manufacturing Group een bedrijf dat toonaangevende diensten levert op het gebied van rapid prototyping en additive manufacturing-technologieën.

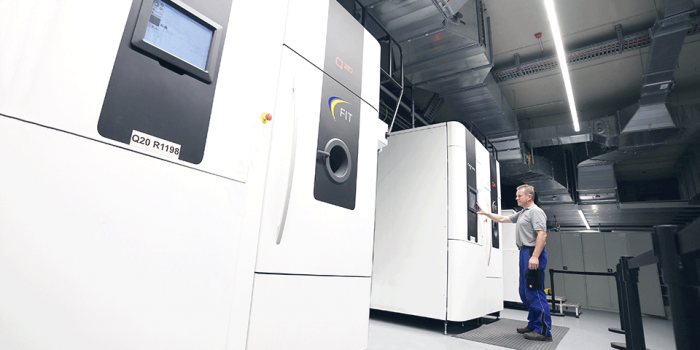

Met het hoofdkantoor in Duitsland bedient FIT klanten in de automobiel-, medische en machine-industrie. Het bedrijf zou 's werelds grootste aluminium AM-faciliteit in Lupburg, Duitsland, exploiteren en een breed portfolio van AM-oplossingen aanbieden, evenals een aantal conventionele productietechnologieën.

Deze week spreken we met de oprichter en CEO, Carl Fruth, om meer te weten te komen over de diensten van het bedrijf, de succesverhalen en hoe additive manufacturing bedrijven in staat stelt radicaal te innoveren.

Kun je me iets vertellen over FIT en de diensten die je levert?

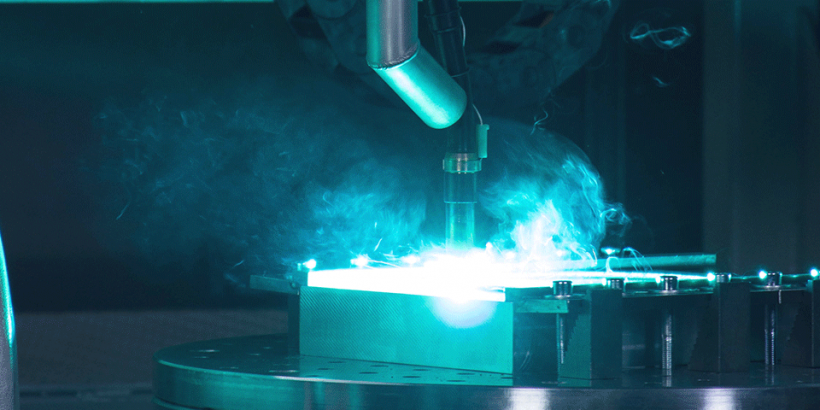

We zijn in de eerste plaats een additief productiebedrijf dat een lange lijst van diensten aanbiedt. Voor de fabricage van kunststof en metalen onderdelen gebruiken we een divers scala aan AM-technologieën in huis. Deze omvatten lasersmelten, EBM, Polyjet, SLA, SLS, Binder Jetting en WAAM.

Naast additief bieden we ook andere productiediensten, zoals spuitgieten, met behulp van additief vervaardigde gereedschappen, vacuümgieten en CNC-frezen. Ten slotte bieden we ook ontwerp-, engineering-, scan- en nabewerkingsservices.

Van welke sectoren ziet u momenteel de meeste vraag?

We bieden twee hoofdtypen diensten:de ene is prototyping en de andere is de productie van definitieve componenten met behulp van additive manufacturing.

Voor prototyping bedienen we echt alle ontwikkelingsafdelingen in alle sectoren. Er is niet echt een branche die we niet aanpakken. Voor de productie van functionele componenten zijn de grootste gebieden, niet verwonderlijk, medische, motorsport en industriële machines.

Je hebt onlangs geïnvesteerd in het LightSpeed metal 3D-printsysteem, naast het netwerk van EOS-machines dat je al hebt. Hoe transformeren al deze technologieën uw bedrijf?

Bij FIT hebben we de beslissing genomen om veel additieve technologieën onder één dak te verzamelen, omdat we niet één technologie zien die toonaangevend is. Ik denk dat elke technologie zijn voor- en nadelen heeft:voor de ene toepassing is het logisch om de ene technologie te gebruiken, terwijl voor een andere toepassing het gebruik van een andere technologie geschikter is.

FIT wil begeleiding en de breedst mogelijke keuze aan technologieën voor zijn klanten, en daarom hebben we zoveel verschillende technologieën in de fabriek.

Bij het kopen van apparatuur van een speciale leverancier voor een speciale technologie, zoals het geval was bij LightSpeed systeem, doen we dit omdat we denken dat we door het aanbieden van dit soort diensten en productieoplossingen meer waarde kunnen bieden aan onze klanten.

FIT heeft onlangs ook haar Spare Parts on Demand-services aangekondigd. Kun je me iets meer vertellen over wat je hier aanbiedt en waarom AM ideaal is voor het produceren van reserveonderdelen?

Belangrijk om op te merken is dat er slechts enkele reserveonderdelen zijn waarvoor additief een oplossing biedt. Niet alle reserveonderdelen kunnen 3D-geprint worden.

3D-reserveonderdelen printen is bijvoorbeeld zinvol als u apparatuur heeft waarvoor u op een andere manier geen reserveonderdelen meer kunt krijgen. Als u geen reserveonderdeel kunt vinden voor een machine of systeem dat u momenteel gebruikt, betekent dit dat u uw apparatuur niet kunt bedienen. Dit zal natuurlijk leiden tot ernstige kosten voor uitvaltijd.

Additive manufacturing geeft u meer flexibiliteit in dit opzicht, omdat het relatief snel een vervangend onderdeel kan produceren, waardoor de uitvaltijd wordt verminderd. Als u een reserveonderdeel nodig heeft voor, laten we zeggen, een trein of een productiesysteem, dan is AM een oplossing om een nieuw reserveonderdeel te genereren.

Maar nogmaals, het is geen oplossing voor een reserveonderdeel een deel; het is alleen geschikt voor specifieke componenten.

Hieruit voortkomend, hoe herken je toepassingen die geschikt zijn voor AM?

U kunt geen onderdeel identificeren dat met AM kan worden vervaardigd zonder eerst de technologie goed te begrijpen. Bij FIT hebben we veel ervaring met het gebruik van AM-technologieën.

De meeste van onze klanten hebben een idee over additive manufacturing, maar ze hebben geen idee hoe ze AM effectief kunnen gebruiken voor de productie van echte componenten. Dat betekent dat hun einddeel niet voldoet aan de eisen met betrekking tot functie, kwaliteit en prijs.

Dus hier helpen we onze klanten om de juiste beslissing te nemen. We proberen de eisen die ze hebben te begrijpen en begeleiden de klant ook om erachter te komen of aan de eisen kan worden voldaan door AM te gebruiken.

Zijn er succesverhalen die u kunt delen?

Ja, we hebben nogal wat succesverhalen, hoewel de meeste dingen die we doen vrij vertrouwelijk zijn.

Dat gezegd hebbende, hebben we een reserveonderdeel van een zandbakbehuizing gemaakt voor de Duitse spoorwegmaatschappij, Deutsche Bahn. In wezen is een zandbak een onderdeel van een remsysteem dat verantwoordelijk is voor het opslaan van het zand dat voor de wielen van de trein wordt uitgestrooid om de tractie te verbeteren.

De oorspronkelijke fabrikant van dat onderdeel stopte met de productie, wat betekent dat Deutsche Bahn was niet in staat om snel een vervangend onderdeel in de koffer te krijgen als een zandbak kapot gaat. De kosten van stilstand van een trein zijn per dag vrij hoog, dus om snel te kunnen reageren op een mogelijke storing, zocht Deutsche Bahn naar alternatieven om het reserveonderdeel te vervaardigen en wendde zich tot ons.

We hebben het onderdeel opnieuw ontworpen en vervolgens additief vervaardigd uit titanium met behulp van EBM. De mogelijkheid van additieve fabricage om snel een reserveonderdeel te produceren dat niet meer in productie was, is de belangrijkste reden waarom Deutsche Bahn zich tot deze technologie heeft gewend.

Innovatie is iets waar FIT veel over spreekt. Wat betekent innovatie voor jou?

Wij vinden dat innovatie in de eerste plaats onze klanten moet helpen. Wij vervaardigen componenten. De echte innovatie zit echter in wat de klant doet.

Als we bijvoorbeeld AM gebruiken voor de productie van eindonderdelen, hebben we het meestal niet over kleine aanpassingen aan een bestaand onderdeel. We hebben het over echt nieuwe dingen. Dit is wat we radicale innovatie noemen.

Het is heel moeilijk om te bereiken, vooral voor klanten omdat ze geen geschikte setup hebben om met radicale innovaties te werken. Ze doen aan lineaire innovatie, die zich richt op de stapsgewijze verbeteringen in bestaande producten of processen. Maar AM is geen perfecte oplossing voor lineaire innovatie, omdat het de mogelijkheid biedt om volledig nieuwe producten en bedrijfsmodellen te ontwikkelen.

Om dit te bereiken, moeten bedrijven een stakeholder hebben die de innovatiestrategie helpt stimuleren - inclusief innovatie met additief.

U heeft onlangs een dochteronderneming in Japan aangekondigd. Waarom heb je Japan als locatie gekozen en hoe ziet de AM-markt er daar uit?

We hebben vastgesteld dat Japanse fabrikanten, met name grote autofabrikanten, AM willen integreren in hun productieprocessen. Dit betekent dat de vraag naar relevante technologieën in Japan toeneemt.

Hoewel Japan een groeiende vraag heeft naar AM en een reeks hightech-industrieën, hebben veel Japanse bedrijven niet zoveel ervaring in het gebruik van AM omdat ze typisch erg goed zijn in lineaire innovaties en niet in radicale innovaties.

Daarom hebben we daar een dochteronderneming geopend, met als doel klanten te helpen bij het vinden en ontwikkelen van de juiste toepassing voor AM.

Door een dochteronderneming in Japan op te richten, willen we zowel de Japanse als de Aziatische markten openstellen voor de innovatiemogelijkheden die alleen AM-technologie kan bieden.

Hoe ziet u additive manufacturing evolueren en voor de komende vijf jaar?

Ik denk dat er steeds meer bedrijven AM zullen gaan gebruiken voor de productie van componenten. Ik denk dat deze componenten zullen worden geoptimaliseerd om nog beter te presteren dan hun traditioneel gemaakte alternatieven.

Deze adoptie zal voornamelijk van grote bedrijven komen, althans in eerste instantie. Maar de echt radicale innovatie zal worden gedaan door nieuwere, kleinere bedrijven.

Wat biedt de toekomst voor FIT?

De additieve maakindustrie groeit en er worden voortdurend nieuwe toepassingen ontwikkeld.

Het komende jaar zal FIT haar klanten blijven begeleiden bij het gebruik van AM. We zullen onze klanten blijven laten zien dat specifieke toepassingen specifieke AM-technologieën vereisen. En stap voor stap helpen we ze bij het ontwerpen en produceren van radicaal nieuwe producten en componenten.

Over FIT Additive Manufacturing Group

De FIT Additive Manufacturing Group is een internationaal toonaangevende industriepartner op het gebied van Additive Manufacturing. Als technologiepionier met ongeveer 25 jaar ervaring produceert het bedrijf prototypes, productietools, 3D-geprinte reserveonderdelen en additief vervaardigde eindcomponenten voor een rijke verscheidenheid aan verticale markten. De AM-expert stelt de hele keten van 3D-printen beschikbaar, van additief ontwerp en engineering tot productie en professionele afwerkingsopties. Daarnaast biedt FIT ook tal van conventionele technologieën zoals CNC-frezen, spuitgieten, vacuümgieten of elastomeerproductie. De groepsomzet in 2018 bedroeg ongeveer 25 miljoen euro. FIT Additive Manufacturing Group heeft momenteel 280 mensen in dienst, de meeste op het hoofdkantoor van het bedrijf in Lupburg, Duitsland, maar ook in Brasov (Roemenië), Zhukovsky (Russische Federatie) evenals in Nagoya (Japan) en Peoria (VS).

Ga voor meer informatie over FIT AG naar:www.fit.technology

3d printen

- Interview met experts:Pat Warner, specialist in additieve productie van Renault Formula One Team

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Interview met een expert:Dr. Bastian Rapp van NeptunLab

- Expertinterview:Felix Ewald, CEO van DyeMansion

- Interview met een expert:Ibraheem Khadar van Markforged

- Interview:Dominic Parsonson van Fuji Xerox Australia

- Verbeteren van additieve productie met reverse engineering

- Expertinterview:James Hinebaugh van Expanse Microtechnologies

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Interview met experts:Sintavia President Doug hedges op het bereiken van serieproductie met 3D-metaalprinten

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen