Interview met expert:Nanci Hardwick, CEO van MELD Manufacturing, over het benutten van het potentieel van de productie van metaaladditieven

MELD Manufacturing Corporation pioniert met een radicaal nieuwe technologie die het 3D-printen van metalen mogelijk maakt zonder te smelten. Meer dan tien jaar was de technologie in ontwikkeling bij het technologiebedrijf Aeroprobe, voordat MELD in het voorjaar van 2018 als dochteronderneming werd gelanceerd.

MELD Manufacturing betrad de markt voor 3D-metaalprinten met de introductie van zijn grootschalige B8-machine in april 2018. De B8, die typische 3D-printprocessen van poederbedmetaal uitdagen, maakt gebruik van een solid-state fabricageproces op basis van wrijving roer lassen. Door wrijving en druk te gebruiken om metaal aan elkaar te hechten zonder te smelten, ontstaan talloze voordelen die uniek zijn voor de MELD-technologie.

Deze week zijn we verheugd om te praten met MELD Manufacturing CEO, Nanci Hardwick, om te bespreken wat MELD onderscheidt van andere metaal AM-processen en de rol die de technologie zal spelen in de toekomst van de productie.

Wat is de visie achter MELD Manufacturing?

MELD Manufacturing is een klein bedrijf in handen van een vrouw dat vorig jaar is opgericht en is gevestigd in Virginia, VS.

MELD Manufacturing is een klein bedrijf in handen van een vrouw dat vorig jaar is opgericht en is gevestigd in Virginia, VS.

We zijn druk bezig geweest sinds onze lancering en hebben vorig jaar veel mooie erkenning gekregen, waardoor we 2018 hebben afgesloten met een R&D 100 Award. Het is een internationale wedstrijd die de meest innovatieve nieuwe producten in alle industrieën en landen erkent, waarbij er slechts 100 worden geselecteerd.

Onze missie is om een revolutie teweeg te brengen in de productie en om mogelijk te maken wat momenteel onmogelijk is, zoals het repareren van onherstelbare . Bij MELD is onze toepassing van additive manufacturing iets breder dan bij andere AM-bedrijven. Het omvat een breder spectrum aan toepassingen en begint bij het materiaal zelf, gaat verder door de mogelijkheid om onderdelen additief te vervaardigen en biedt vervolgens meer waarde door te kunnen repareren wat al is gemaakt.

We voelen ons dat er vandaag de dag nog steeds beperkingen zijn in AM-producten en -ontwerpen, maar MELD kan de mogelijkheid bieden om bij het begin te beginnen en een product te creëren dat echt is ontworpen voor optimale prestaties.

Kun je uitleggen hoe de MELD-technologie werkt?

Onze technologie is vrij uniek. Het fundamentele kenmerk van MELD is dat het een proces in vaste toestand is. De meeste metaaladditieven of traditionele processen vereisen het smelten van metaal. De mogelijkheid om metaal te verwerken zonder te smelten creëert echter enkele opwindende voordelen.

De technologie achter MELD is vrij eenvoudig, wat een van de grootste voordelen is.

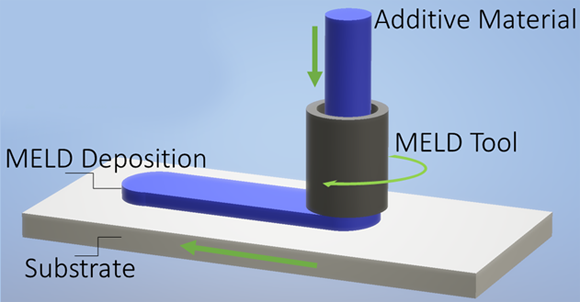

We hebben een hol gereedschap waar we het materiaal doorheen halen. Het proces is geschikt voor een grote verscheidenheid aan materialen in verschillende vormen, waaronder poeder, schilfersnippers of massieve staven.

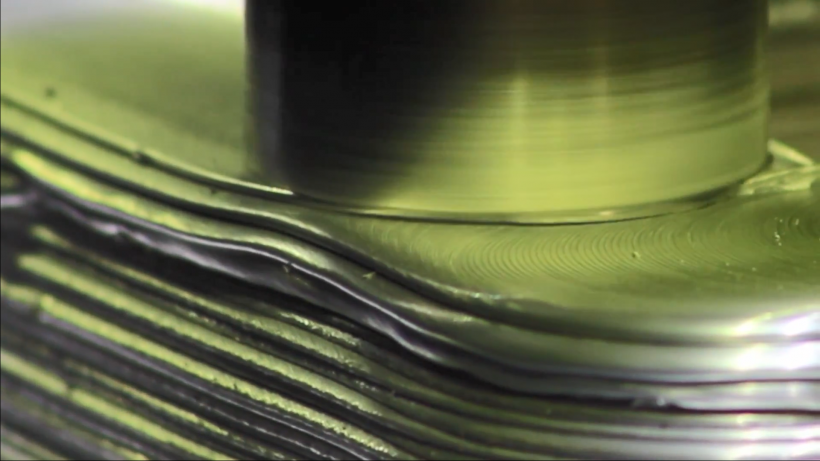

Wat het materiaal ook is, het komt in het roterende gereedschap, waar extreme druk en wrijving werken om niet alleen het materiaal dat we toevoegen plastisch te vervormen, maar ook het materiaal waarop we deponeren.

Als beide in een staat van plastische vervorming zijn, kunnen we de twee letterlijk door elkaar roeren. De gemakkelijkste manier om over deze methode na te denken is als een additief wrijvingsroerproces.

De roeractie breekt afzonderlijke materiaalkorrels, waardoor een verfijnde korrelstructuur ontstaat, die verbeterde sterkte en prestatie-eigenschappen biedt, waaronder corrosie en impact vermoeidheid weerstand.

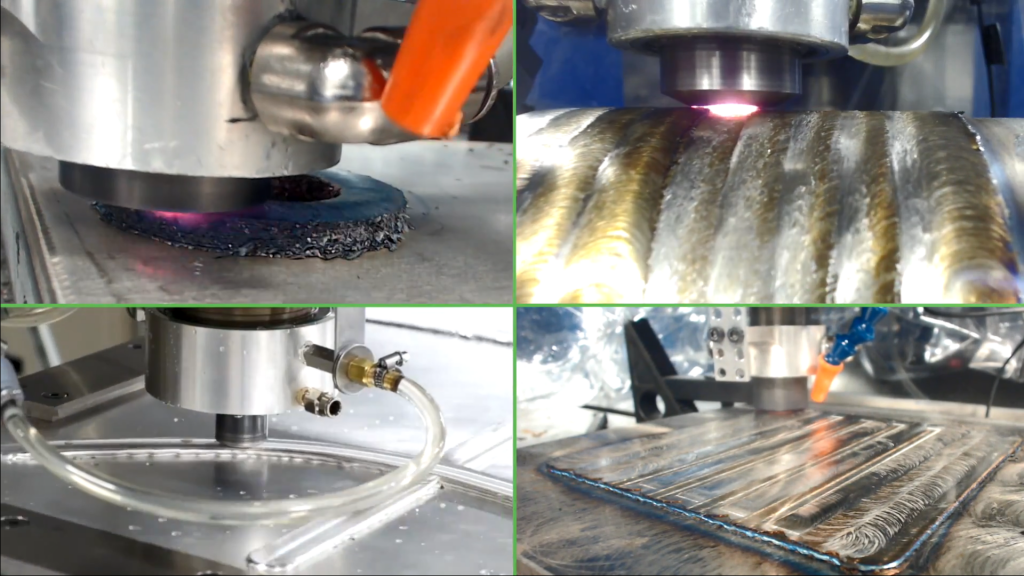

Dit proces zorgt voor een superieure band tussen wat wordt toegevoegd en waaraan wordt toegevoegd. Hierdoor kunnen gebruikers niet alleen een nieuw onderdeel fabriceren, maar ook een bestaand onderdeel repareren, coaten of functies toevoegen.

Dit proces is zeer flexibel omdat het plaatsvindt onder de smelttemperatuur van de materialen waarmee we werken. Als gevolg hiervan kunnen we het breedste scala aan materialen verwerken, inclusief niet-lasbare metalen of materialen die niet beschikbaar zijn voor op fusie gebaseerde processen.

We kunnen een veel grotere verscheidenheid aan materialen verwerken, zoals poeders, spanen en stevige staaf of draad. Er zijn geen specificaties of vereisten voor de MELD-machine op het gebied van materiaalinvoer, wat zeer uniek is in de wereld van additieven. Sommige andere fabrikanten van AM-apparatuur hebben zelfs zulke nauwe toleranties voor hun grondstofvereisten dat ze van hun gebruikers eisen dat ze het materiaal van hen kopen.

MELD is een additief fabricageproces in open atmosfeer. De meeste apparatuur voor metaaladditieven heeft een container eromheen. Deze container wordt gebruikt om een vacuüm te creëren of om de zuurstof te evacueren en een niet-zuurstofgas zoals argon binnen te brengen. Met processen zoals MELD, wanneer u geen metaal smelt, hoeft u zich niet per se zorgen te maken over zuurstofopname, zoals andere processen doen. Dit resulteert ook in een zuiniger, veiliger en groener additiefproces.

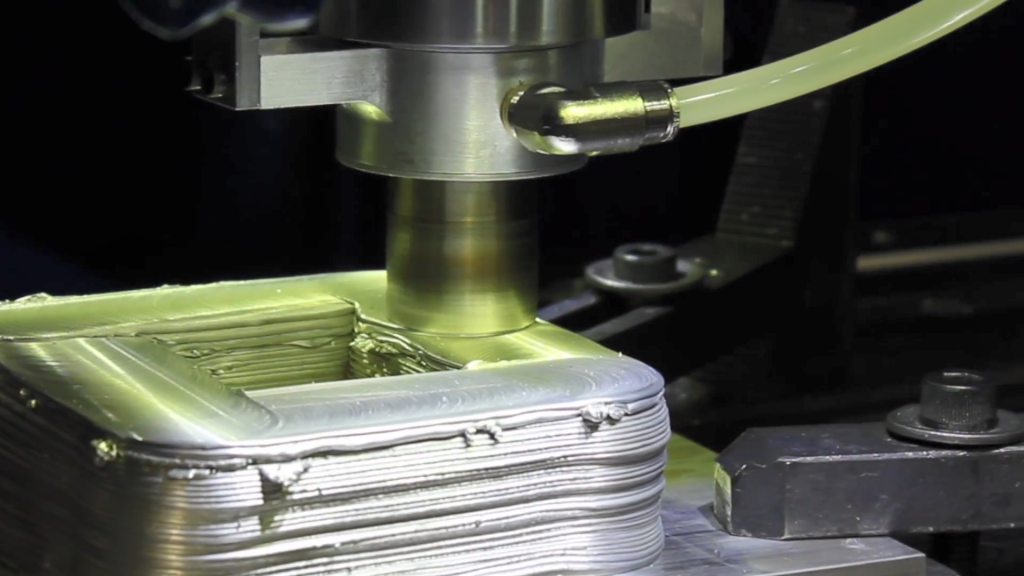

Bovendien zorgt een open sfeer voor een uiterst schaalbaar proces. Met gesloten atmosfeer 3D-printers, als je een groter deel wilt maken, moet je een grotere container vinden om je processen te laten werken. Maar met MELD is dat niet het geval. Sommige van de toepassingen die nu voor additief worden overwogen, zijn dingen van echt grote schaal, zoals schepen, ruimtevaartuigen, bruggen voor reparatie in het bijzonder. MELD, dat een open atmosfeer proces is, geeft u veel vrijheid in dergelijke toepassingen.

Om de lijst met voordelen voort te zetten:onze technologie heeft een zeer laag vermogen omdat er geen lasers worden gebruikt. De materiaalafzettingssnelheden zijn vrij hoog en het voltooide onderdeel vereist weinig nabewerking omdat het materiaal dat wordt afgezet al volledig dicht is. Het betekent dat je geen tweede stappen nodig hebt om bij een laatste onderdeel te komen, zoals Hot Isostatic Pressing (HIP) of sinteren.

Hoe verhoudt de technologie zich tot andere metaal-AM-methoden?

Er zijn kansen en de beste use-cases voor alle processen. Een enkel proces kan niet in elke behoefte voorzien. Daarom is het belangrijk om de unieke kenmerken van elk proces te begrijpen. Voor MELD is het unieke kenmerk in vergelijking met andere metalen 3D-technologieën dat het solid-state is.

Wij zijn de enige technologie die in staat is om zeer grote onderdelen te schalen en te bouwen of te repareren. Een andere unieke mogelijkheid is dat u een bestaand onderdeel kunt nemen en in de machine kunt plaatsen en vervolgens extra materiaal kunt toevoegen, of u nu een slijtvaste coating op een zeer lichtgewicht materiaal wilt, of dat u het materiaal wilt toevoegen om een versleten oppervlak.

Het feit dat dit een lager warmteproces is, betekent dat we minder reststress creëren, wat zich uit in verminderde vervorming. MELD kan behoorlijk wat materiaal op een heel dunne plaat zetten zonder vervorming. Dit maakt MELD uitermate interessant voor de automobiel- en lucht- en ruimtevaartindustrie.

Stel je voor dat je een vliegtuigromppaneel maakt. Met een conventionele benadering zou je een vier inch dikke plaat van aluminium nemen en 80% van het materiaal machinaal bewerken om een dunne plaat te krijgen met een web van ribbenverstevigers, die het minimale gewicht heeft maar de maximale structurele sterkte en prestaties. Met het MELD-proces kunnen we beginnen met een zeer dunne plaat en die ribbenverstevigers toevoegen zonder restspanning te creëren die die plaat kan vernietigen.

Een ander onderscheidend kenmerk van de MELD-technologie is dat deze het breedste scala aan materialen ondersteunt, terwijl er AM-machines zijn die slechts één of misschien twee of drie materialen accepteren.

Terugkomen naar waar we echt naartoe gaan, bieden we ook de mogelijkheid om het materiaal daadwerkelijk te maken. Met een MELD-machine kunt u ter plaatse uw eigen composieten van legering en metaalmatrix maken.

Als je nadenkt over de waardepropositie van additive manufacturing in het algemeen, in termen van prototyping, geeft het bedrijven de mogelijkheid om zeer snel een nieuwe geometrie van een onderdeel te evalueren. MELD biedt dezelfde waardepropositie voor de evaluatie van nieuwe materialen. De gebruikers van onze technologie kunnen hun legeringsrecepten aanpassen en vervolgens testen uitvoeren om de optimalisatie-inspanningen van een nieuwe legering te ondersteunen. Voor mij is dat een van de meest opwindende kansen die de technologie biedt.

Bovendien is MELD de enige technologie waarvan is aangetoond dat ze materialen kan recyclen. U kunt bijvoorbeeld machinechips uit een machinewerkplaats halen en een onderdeel fabriceren met de MELD-machine. Dit is een enorme differentiator in termen van hoe groen en milieuvriendelijk dit proces is.

Ten slotte, als je enkele van deze voordelen bij elkaar optelt:het heeft een laag vermogen, stoot geen gassen uit en is vrij gemakkelijk te gebruiken - die eigenschappen samen maken MELD een zeer aantrekkelijk proces in termen van draagbaarheid. Dit is van belang voor organisaties zoals het Amerikaanse leger die aanvullende capaciteiten op het slagveld willen brengen. Energieopwekkingsbedrijven die zeer grote apparatuur in het veld hebben, zouden ook baat hebben bij het gebruik van additieven om uitvaltijd te minimaliseren en de reparatie uit te voeren op het moment dat dat nodig is.

Wat maakt 3D-printen met metaal zo aantrekkelijk voor de sectoren die u noemde?

Tot nu toe heb ik nog geen branche gevonden die niet kan profiteren van additive manufacturing en in het bijzonder van de MELD-technologie. Additive heeft veel te bieden op het gebied van materialen en industriële toepassingen. Metalen zijn slechts een kleine stap in de algehele reis naar echt maatwerk.

Efficiëntie, kostenbesparingen, prestatieverbetering, het vermogen om te repareren, de totale investering te verminderen en vervangingen uit te voeren, waarbij de logistieke staart wordt geminimaliseerd - al deze voordelen van AM zijn beschikbaar voor elke branche die ik ben tegengekomen.

Met name metaal wordt in elke branche gebruikt. We hebben de neiging om te denken aan alleen afgewerkte goederen die van metaal zijn. Maar de waarheid is dat er geen fabrikant is die geen metaal gebruikt bij de productie van zijn producten. Het betekent dat de fabrikanten van alle producten potentieel kunnen profiteren van AM.

Hoe zou u de huidige staat van additive manufacturing omschrijven en hoe ziet u het landschap de komende vijf jaar evolueren?

We staan nog steeds aan het begin van een nieuw tijdperk. Op dit moment wordt er gesproken over Industrie 4.0. Ik denk dat waar we naartoe gaan is 5.0.

Op de korte termijn zijn we vooral gefocust op de laatste fasen van de productproductie. We denken na over een bestaand product en hoe we het kunnen vervaardigen met minder tijd, kosten, gewicht en met minder stappen.

In mindere mate is er een focus op het podium ervoor, dat verschillende prestatie-eisen over het onderdeel overweegt en definieert. Ik geloof dat de echte evolutie zich in de fase bevindt waarin we materiaalkeuze, ontwerp en prestatie-eisen overwegen. We kunnen bijvoorbeeld een onderdeel nodig hebben dat resistent is in het ene gebied, maar een grotere ductiliteit heeft in een ander gebied.

Als al die vereisten en variabelen worden overwogen vanaf het concept van een product, als het slechts deze synergetische inspanning is om elk aspect van een product gelijktijdig te evalueren en te optimaliseren, dan hebben we aan alle mogelijkheden van additieve fabricage.

Wat ziet u als de grootste uitdaging die de AM-industrie moet overwinnen om de acceptatie van de technologie te versnellen?

Een veelvoorkomende uitdaging die ik zie, is het gebrek aan interne expertise en capaciteiten. Door met een zeer breed scala aan bedrijven te praten, ligt de verantwoordelijkheid voor het creëren van een additieve strategie vaak bij een persoon voor wie het een extra verantwoordelijkheid is in plaats van een primaire verantwoordelijkheid.

Om de adoptie van additive manufacturing sneller te laten verlopen , moeten bedrijven middelen toewijzen aan interne kampioenen.

Is er een verband tussen de grootte van een bedrijf en het expertiseniveau dat het bedrijf heeft op het gebied van AM?

Nee, het verschilt nogal. Soms zijn kleinere bedrijven in staat veel sneller te handelen en veel sneller beslissingen te nemen, en besluiten daarom dat ze het concurrentievoordeel dat additieven kunnen opleveren met maximale snelheid zullen nastreven.

Soms gaat het niet zozeer om middelen, maar om een vermogen om de snelheid van verandering te maximaliseren. En verandering is moeilijk, vooral als je al een vaste manier hebt om dingen te doen. Het is altijd een uitdaging om het te veranderen of aan te passen.

Welk advies zou je geven aan een bedrijf dat 3D-printen van metaal wil toepassen, maar niet weet waar te beginnen?

Er zijn een paar eenvoudige criteria om een raamwerk te construeren om 3D-printtechnologieën te beoordelen. Deze omvatten productgrootte, productmaterialen en prestatiecriteria voor potentiële onderdelen.

Alle additieve processen hebben hun voor- en nadelen voor een bepaalde taak. Het lastige is dan om naar een bestaand onderdeel met bepaalde materiaalspecificaties en prestatie-eisen te kijken en na te denken over hoe we dat onderdeel beter, sneller of goedkoper kunnen maken.

Zodra we alle mogelijkheden van additieve technologie onder de knie hebben, zullen we snel ideeën ontsluiten over hoe we kunnen verbeteren. Deze originele lijst met criteria is handig om te beginnen. Het is ook nuttig om te beseffen dat wat de interesse in additieven ook drijft, het zal groeien met educatie en bekendheid met wat additief mogelijk maakt.

Hoe ziet de toekomst eruit voor MELD Manufacturing?

We gaan op weg naar wat volgens mij Industrie 5.0 is:de synthese van de functies die vandaag de dag nog steeds gescheiden zijn. We zullen blijven demonstreren wat er mogelijk is als je materiaalontwerp integreert met productontwerp en variatie en maatwerk toelaat via een onderdeel.

Dit idee van maatwerk en variatie in het onderdeel zelf is de volgende plek waar we heen gaan en dit vereist het samenvoegen van materiaalwetenschap, materiaalontwerp, werktuigbouwkunde en elektrotechniek. MELD kan specifiek helpen deze samen te brengen. We zullen additieve fabricage verder brengen dan het idee van alleen de fabricage van onderdelen, naar de mogelijkheid om slijtvaste of ballistische weerstandscoatings toe te voegen of functies toe te voegen om een onderdeel aan te passen, te versterken of te repareren. Er liggen nog zoveel kansen voor ons.

Dit jaar lanceren we een ander machineplatform voor apparatuur om aan onze lijn toe te voegen, dat een aanzienlijk grotere bouwruimte heeft, gemeten in kubieke voet in plaats van inches.

Bovendien, 2019 brengt een certificeringscursus voor operators. We lanceren een onderzoeksconsortium en nemen dan uiteraard deel aan een flink aantal evenementen, spreken en exposeren.

Ten slotte, zie je ontwikkelingen als het erom gaat meer vrouwen in de 3D-printruimte te laten komen?

Dat is een geweldige vraag. Ik sprak onlangs op het Women in Manufacturing-evenement georganiseerd door Volvo Trucks. Het was een geweldig evenement dat zowel door mannen als vrouwen werd bijgewoond. Een van de dingen die ik leuk vond, was het deelnemen aan een panel waarin we spraken over onze reis en de bochtige weg die iedereen in het leven neemt om te eindigen waar ze zijn.

Een van de dingen die ik daaruit heb afgeleid, was dat vrouwen dapper, capabel en moedig zijn. Ze kunnen elkaar optillen en hoeven geen rechte lijn te nemen of offers te brengen om te komen waar ze heen gaan.

Voor mij is het buitengewoon opwindend om deel uit te maken van een gloednieuwe technologie. Dit is echt een revolutie tijdens ons leven en we zullen de verandering zien die mensen vandaag de dag niet echt kunnen verwoorden. Ik vind het geweldig om er deel van uit te maken en ik hoop dat het zal laten zien dat iedereen alles kan. Ze moeten gewoon een kans willen wagen.

Ga voor meer informatie over MELD Manufacturing naar:meldmanufacturing.com

3d printen

- Heroverwegen van het software-integratieproces voor additive manufacturing-activiteiten

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Interview:HP's Global Head of Metals over de impact van HP Metal Jet

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Interview met experts:Sintavia President Doug hedges op het bereiken van serieproductie met 3D-metaalprinten

- Expert Interview:Jabil's Rush LaSelle over de toekomst van additieve productie

- Interview met expert:Carl Fruth, CEO van FIT AG over het bereiken van radicale innovatie met additieve productie

- Expert interview:een gesprek met Avi Reichental, oprichter van Xponentialworks &voormalig CEO van 3D Systems

- Interview met experts:Robert Yancey van Autodesk over Additive Manufacturing, Generative Design en Industry 4.0

- CAD volledig benutten in het additieve productieproces