3D-printen in 2018:7 trends die de industrie hebben gevormd

2018 was een jaar van groei en volwassenheid voor de additive manufacturing-industrie.

De hype van 3D-printen van voorgaande jaren, waarbij voorspeld werd dat 3D-printen voor consumenten zou leiden tot 3D-printers in elk huis, maakte plaats voor een golf van desillusie toen dit niet het geval bleek te zijn.

Sindsdien hebben we gezien dat de industrie afstand nam van deze hype en zich ging richten op de waarde van additive manufacturing als industriële oplossing.

Hoewel het nog steeds een relatief klein percentage is van de $12 biljoen productie-industrie, is additive manufacturing aantoonbaar op de voorgrond getreden als een technologie die digitale transformatie in alle sectoren mogelijk kan maken.

In dit artikel bekijken we 7 belangrijke trends die hebben bijgedragen aan het vormgeven van de additive manufacturing-industrie in 2018.

#1 Additive Manufacturing blijft volwassen worden

AM is een industriële oplossing

De vooruitgang die additive manufacturing heeft geboekt op het gebied van industriële toepassingen wijst op een groeiende volwassenheid binnen de industrie.

Het is cruciaal dat deze ontwikkelingen voor het grootste deel niet onmiddellijk zichtbaar waren of bedoeld waren om de traditionele productie te vervangen. Ze weerspiegelen eerder geleidelijke, incrementele vooruitgang, naarmate de nuances van de technologie worden ontdekt.

Deze overgang werd speciaal benadrukt op de Formnext-beurs in november, het grootste evenement voor geavanceerde productie in de branche. Sinds de oprichting is Formnext een belangrijke indicator van bredere trends in de sector.

AM voor productie was een belangrijk gespreksonderwerp op de beurs van dit jaar, waarbij fabrikanten industriële toepassingen van hun systemen, materialen en software demonstreerden. Maar zoals velen hebben opgemerkt, is de manier waarop we over additieven denken veranderd. Formnext toonde aan dat het steeds minder gaat om de ‘revolutie’ van 3D-printen en meer om de toepassingen die kunnen profiteren van de technologie.

Bovendien illustreert het scala aan industriële presentaties, in combinatie met het feit dat Formnext elk jaar blijft groeien - 2018 zag een toename van 25% in bezoekers ten opzichte van 2017 - verder illustreert hoe de additieve fabricage een sleutel is geworden onderdeel van het productielandschap.

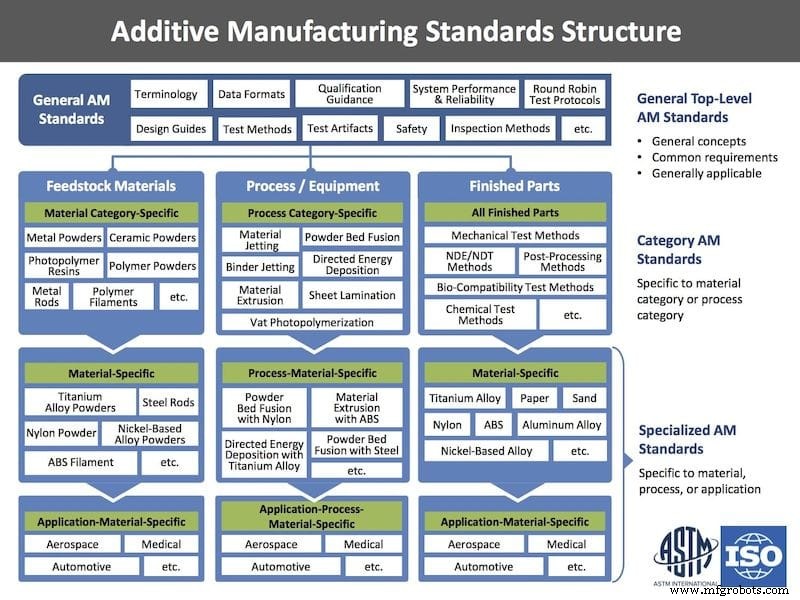

De noodzaak van standaardisatie

De toenemende focus op standaardisatie dit jaar is een ander teken van de groeiende volwassenheid van de industrie.

De noodzaak om de kloof te overbruggen als het gaat om het standaardiseren van processen, systemen - en zelfs terminologie - komt steeds meer naar voren, in lijn met de groeiende focus op additive manufacturing voor productie.

Als mede-oprichter van Nano Dimension zegt Simon Fried:

“Om als industrie echt volwassen te worden, moet je normen hebben waar iedereen zich aan onderschrijft. U moet processen hebben, zoals manieren om producten te traceren en IP-bescherming voor bestanden te garanderen. Dus [in de toekomst] zal het minder van de glitter en glamour zijn en meer van de moeren en bouten om deze technologieën effectief in te zetten."

In 2018 zijn enkele belangrijke mijlpalen op dit gebied bereikt, waaronder:

- De publicatie van de tweede versie van de Standardization Roadmap for Additive Manufacturing in juni;

- De lancering van het Additive Manufacturing Centre of Excellence in juli, met als doel de belangrijkste lacunes in de standaardisatie te identificeren;

- En in november kwamen experts van onderzoeksinstellingen, organisaties voor de ontwikkeling van normen en overheidsfunctionarissen bijeen op Formnext om het eerste trans-Atlantische AM Standards Forum te houden.

Vergeleken met traditionele productie, die eeuwen heeft gehad om gestandaardiseerde processen en productiemethoden te ontwikkelen, bevindt additive manufacturing zich nog in de beginfase van deze reis. Maar de tekenen van volwassenheid die de industrie dit jaar heeft laten zien, duiden op een gestage, zij het geleidelijke, vooruitgang in de richting van productie.

#2 Verbeterde samenwerking

Dit jaar heeft het belang van partnerschappen en samenwerking benadrukt om de vooruitgang van additive manufacturing te bevorderen.

Het oprichten van joint ventures en comités en het smeden, consortia en strategische partnerschappen zijn indicatief voor belanghebbenden die hun inspanningen bundelen om de industrialisatie van additive manufacturing te stimuleren.

Ultimaker, bijvoorbeeld, is een samenwerking aangegaan met wereldwijde chemicaliënfabrikanten om zijn portfolio van materialen uit te breiden. "Wat de meeste mensen van een 3D-printer verwachten - vooral als ze ze voor productie gaan gebruiken - is dat hun prototype zo dicht mogelijk bij het echte einddeel komt", legt Ultimaker's Noord-Amerikaanse president John Kawola uit in een recent interview met AFM.

“Dus als de materialen kunnen matchen en dezelfde soorten chemie of harsen kunnen zijn, is er niet alleen een feel-good-factor, maar ook een technische, certificerings- en classificatiewaarde.”

>

Op dezelfde manier werkt HP, dat dit jaar zijn Metal Jet-systeem lanceerde, samen met toonaangevende fabrikanten (zoals GKN en Parmatech) om klanten zijn 3D-printservices voor metaal aan te bieden. "Hoewel [HP] misschien wel 's werelds beste drukkerij is, hebben we besloten om samen te werken met degenen die expertise hebben in het produceren van metalen onderdelen voor de industrie", zegt Tim Weber, Global Head van HP Metal Jet.

Partnerships zijn ook belangrijk voor OEM's. Binnen de lucht- en ruimtevaart bijvoorbeeld kondigde Etihad Airways Engineering (MRO-serviceprovider) eerder dit jaar zijn samenwerking met EOS aan. Het partnerschap richt zich op de productie van 3D-geprinte vliegtuigonderdelen en heeft tot doel het productieproces en de materialen te kwalificeren om te voldoen aan de luchtvaartnormen.

Het partnerschap en anderen zijn slechts een ander voorbeeld van OEM's en systeemfabrikanten die samenwerken om verdere ontwikkelingen binnen specifieke verticalen versnellen.

Maar het zijn niet alleen commerciële overeenkomsten die zijn ondertekend.

Op regeringsniveau wordt het belang van AM binnen de maakindustrie steeds meer erkend.

Net deze maand heeft CECIMO, de Europese vereniging die Machine Tool Industries vertegenwoordigt, een comité voor additieve fabricage opgericht om AM-bedrijven een platform te bieden om het EU-beleid dat van invloed is op de industrie te bespreken.

Met de expertise van meer dan 350 organisaties houdt de commissie zich bezig met vraagstukken op het gebied van personeelsontwikkeling, regelgevingskader en AM-gerelateerde statistieken. Dit zijn belangrijke onderwerpen om aan te pakken als AM zijn industriële groeitraject wil voortzetten.

#3 alweer een succesvol jaar voor 3D-metaalprinten

Metaal 3D-printen heeft de afgelopen jaren veel aandacht gekregen en 2018 was daarop geen uitzondering.

Aan het begin van het jaar vermeldde MIT's jaarlijkse Technology Review 3D-printen van metaal als een van de top 10 doorbraaktechnologieën van 2018, waarbij werd opgemerkt dat de technologie "goedkoop en gemakkelijk genoeg wordt om een potentieel praktische manier om onderdelen te vervaardigen.”

Maar waar heeft 3D-printen van metaal de groei gezien?

Groei in metaaltechnologieën

Voor DMLS is het aantal toepassingen gestegen van 8% in 2017 naar 21% in 2018, volgens het jaarlijkse State of 3D Printing-rapport van Sculpteo.

Poederbedfusietechnologieën hebben aan populariteit gewonnen en bieden een effectieve oplossing voor high-end, low-volume toepassingen in de lucht- en ruimtevaart en de medische industrie.

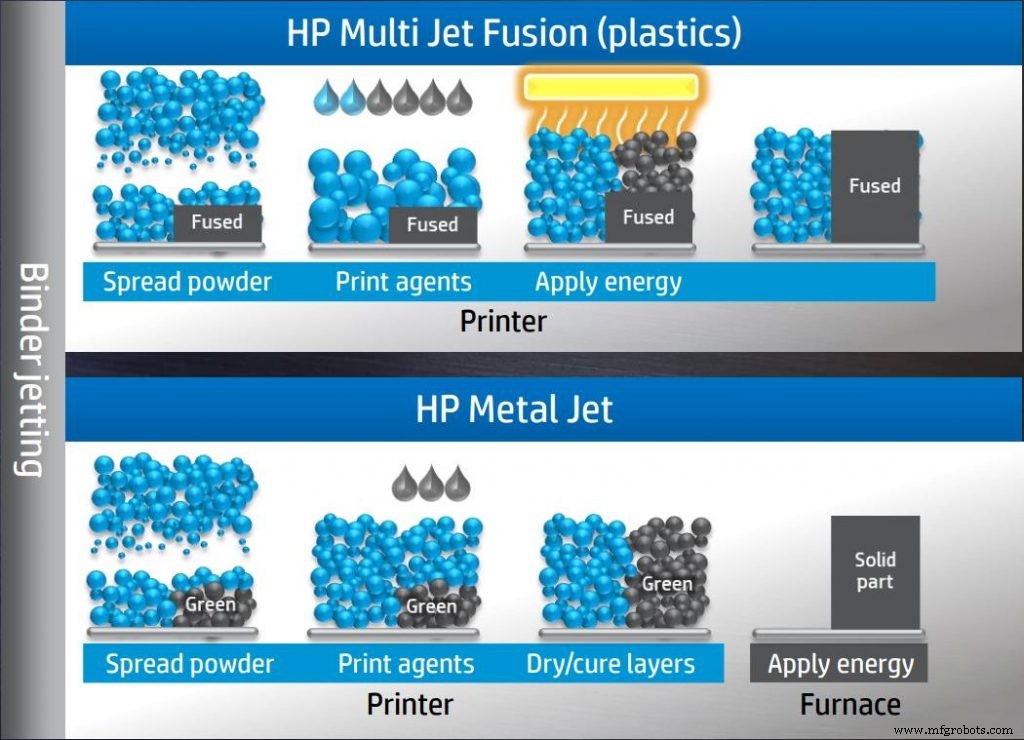

In 2018 trad Metal Binder Jetting ook op de voorgrond, gericht op een breder scala aan gebruiksscenario's in auto's en industriële goederen. De schaalbare aard en snelheid van het spuitproces voor metalen bindmiddelen maken het aantrekkelijk voor diegenen die 3D-printen willen integreren in bestaande productieworkflows.

Nieuwe spelers

Wellicht gelokt door het potentieel van 3D-printen, kwamen dit jaar ook verschillende nieuwe spelers op de markt. Misschien wel het grootste voorbeeld is HP, die in september zijn nieuwe Metal Jet-systeem lanceerde. Het systeem, dat is gebaseerd op HP's Binder Jetting-technologie, is vanaf het begin ontwikkeld met een focus op massaproductie.

Metal AM heeft een lange weg afgelegd...maar er moet nog meer gebeuren

Toegegeven, er blijven belangrijke uitdagingen voor fabrikanten om op te lossen als het gaat om 3D-printen van metaal. Deze omvatten de problemen van afdruksnelheden, kwaliteit van onderdelen en herhaalbaarheid van het proces. Digital Alloys, dat zijn Series B-financiering in de zomer van 2018 sloot, heeft zijn Joule-metaal 3D-printen ontwikkeld om deze problemen op te lossen. Het bedrijf kreeg dit jaar de eerste twee patenten voor deze technologie.

In een gesprek met AMFG, legt de CEO van Digital Alloys, Duncan McCallum, uit:"Er zijn tegenwoordig gewoon niet veel goede opties als je [metaal] 3D-printen voor productie wilt gebruiken. Dit komt doordat systemen te traag zijn, de productiekosten te hoog zijn en de processen te complex zijn. Dit maakt het moeilijk om metalen onderdelen van consistente hoge kwaliteit te krijgen.”

Dat gezegd hebbende, is de reeks nieuwe metaaltechnologieën en -systemen die in 2018 werden onthuld een positieve indicatie van het niveau van activiteit en onderzoek dat wordt ondernomen om de ontwikkeling van 3D-printen van metaal bevorderen.

#4 Aanhoudende groei van materialen

2018 was een belangrijk jaar voor materiaalinnovatie en groei. Naarmate 3D-printen verschuift om productie te omvatten, is de industrie gedreven om een groter scala aan technisch hoogwaardige en hoogwaardige materialen te bieden, naast hoogwaardigere prototypingmaterialen.

In 2018 bleven kunststoffen en polymeren het leeuwendeel van de markt voor 3D-printmaterialen uitmaken. Volgens een rapport van SmarTech groeide dit aandeel tot bijna $ 5,5 miljard in 2018, vergeleken met $ 1 miljard in 2017.

Dit is misschien niet zo'n verrassing, aangezien in 2018 een aantal grote chemische bedrijven de industrie betreden, evenals bestaande spelers die bredere materiaaloplossingen onthulden.

Mitsubishi Chemical deed bijvoorbeeld eerder dit jaar zijn intrede op de markt voor polymere 3D-printmaterialen na de overname van Dutch Filaments, een fabrikant en leverancier van polymere 3D-printfilamenten.

De De uitbreiding van de chemische gigant naar 3D-printen is ook een ander voorbeeld van wereldwijde bedrijven die de aanzienlijke zakelijke kansen binnen de industrie erkennen.

Aan de metaalkant zouden de inkomsten uit metaalpoeder in 2018 $300 miljoen hebben bereikt.

Interessant is dat de opkomst van metal Binder Jetting in 2018 bedrijven in staat stelde de kosten te verlagen van metalen materialen door gebruik te maken van relatief goedkopere Metal Injection Molding (MIM) poeders. Deze poeders kunnen mogelijk ook de deur openen naar een veel breder scala aan reeds goed bestudeerde materialen.

Wat materialen betreft, was er in 2018 een hernieuwde focus op diversificatie van het assortiment 3D-afdrukbare materialen, waarbij zowel nieuwe als gevestigde bedrijven middelen investeren om nieuwe materialen op de markt te brengen. In de toekomst zal dit helpen om een nog groter aantal 3D-printtoepassingen mogelijk te maken, naast het verlagen van de materiaalkosten.

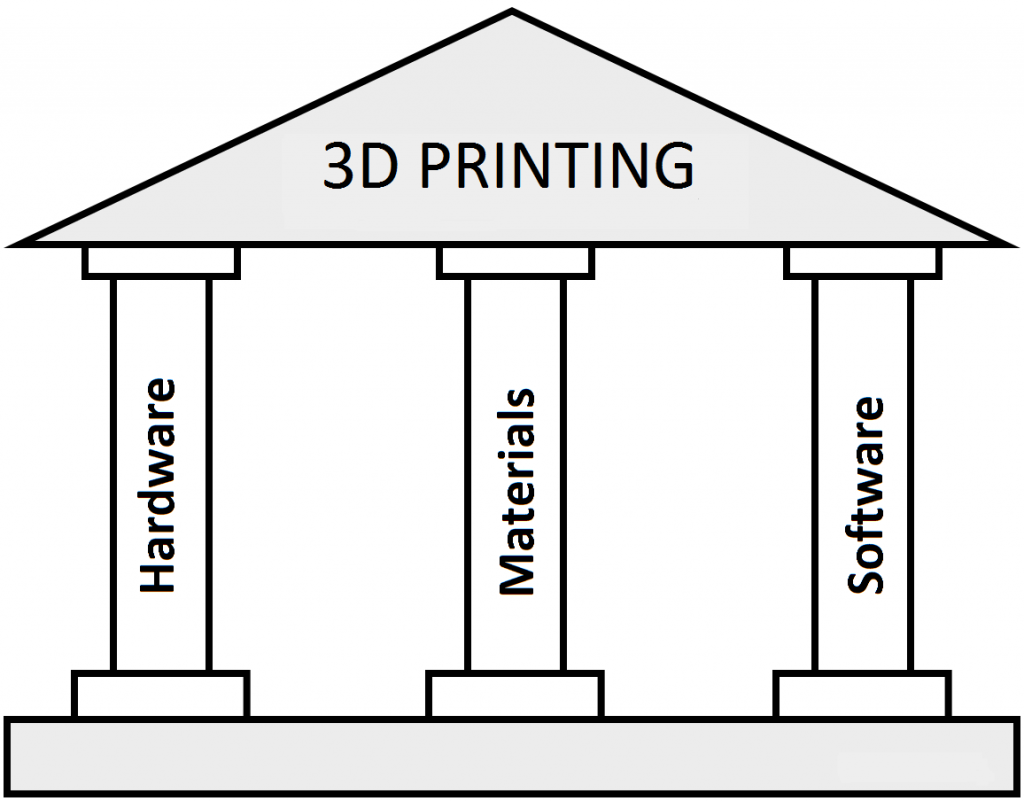

#5 Software:een sleutel tot succes

Als een van de drie pijlers van additive manufacturing, is software een van de cruciale elementen om de groei van additive manufacturing te versnellen.

Hoewel meestal over het hoofd gezien in vergelijking met hardware- en materiaalontwikkelingen, hebben de afgelopen 12 maanden een aanzienlijke stijging te zien gegeven in activiteiten, investeringen en ontwikkelingsinitiatieven voor software.

Groei in simulatiesoftware

Belangrijke mijlpalen in software zijn bereikt op het gebied van software-enabled quality assurance-oplossingen, zoals processimulatie en in-situ monitoringsoftware.

Simulatiesoftware heeft het hele jaar door aan populariteit gewonnen , met grote namen als Siemens en Materialise die nieuwe softwaresimulatieoplossingen lanceren of bestaande uitbreiden.

De groei van simulatiesoftware kan in het algemeen worden toegeschreven aan het feit dat 3D-printen, met name met metalen, het productiegebied is binnengedrongen. Dit vereist een grotere herhaalbaarheid en consistentie van het proces.

Door simulatiesoftware te gebruiken, kunnen ontwerpers en ingenieurs waardevol inzicht krijgen in het printproces, zodat ze potentiële fouten kunnen verminderen of elimineren voordat ze optreden.

De behoefte aan workflowautomatisering

Een ander element dat steeds meer erkenning heeft gekregen, is de behoefte aan workflowsoftware om een schaalbaar additief productieproces te automatiseren, te beheren en te creëren. AMFG heeft verschillende partnerschappen aangekondigd met bedrijven die ervoor kiezen om workflowsoftware te gebruiken om handmatige processen te digitaliseren en te stroomlijnen.

Aan de beveiligingskant zijn belangrijke spelers zoals LEO Lane naar voren gekomen, aangezien de behoefte aan beveiligingsoplossingen en IP-bescherming acuter wordt .

#6 Een nieuwe focus op nabewerking

Een ander historisch over het hoofd gezien element van het additieve fabricageproces is de nabewerkingsfase. Nabewerking, een tijdrovend en arbeidsintensief onderdeel van het AM-proces, heeft de neiging om onder de radar te gaan.

De opkomst van geautomatiseerde nabewerkingsoplossingen

Het is daarom niet verwonderlijk dat nabewerking is geïdentificeerd als een fase die het meest moet worden ontwikkeld om massaproductie mogelijk te maken.

In 2018 zijn er echter verschillende stappen ondernomen om dit te veranderen, met de ontwikkeling van sterk geautomatiseerde nabewerkingsoplossingen.

Als we naar de hardware kijken, komen enkele van de opwindende innovaties van PostProcess Technologies. Het in de VS gevestigde bedrijf biedt nabewerkingsoplossingen die het verwijderen van ondersteuningen en oppervlakteafwerkingsstappen voor plastic en metalen onderdelen automatiseren.

“Terwijl al onze klanten hun AM-activiteiten opschalen, zien ze steeds meer een knelpunt in wat we de derde stap van het additieve proces noemen:post-print. Met onze oplossingen kunnen ze dat proces automatiseren en dat knelpunt wegnemen. ” PostProcess Technologies CEO, Jeff Mize

Interessant is dat Post Process zijn samenwerking met de Duitse fabrikant Rosler heeft aangekondigd om zijn oplossingen op de Europese markt te brengen.

Digitale nabewerkingen

Aan de softwarekant krijgt het beheer van nabewerkingsactiviteiten ook aandacht, met de opkomst van geavanceerde postproductiebeheeroplossingen.

Met dergelijke oplossingen kunnen AM-gebruikers verbinding maken met postproductieplanning aan de rest van hun AM-workflows om een naadloze, schaalbare productieoperatie te creëren.

#7 Een technologie voor slimme fabrieken

Ten slotte heeft 2018 vastgesteld dat 3D-printen een integrale rol zal spelen bij het creëren van slimme, digitale fabrieken in de toekomst.

Slimme fabrieken vertrouwen op connectiviteit, digitalisering en geavanceerde technologieën om flexibelere en flexibelere productie mogelijk te maken.

Als digitale technologie zonder gereedschap past additive manufacturing perfect in deze visie. 2018 hintte naar verschillende voorbeelden van hoe bedrijven de visie van een slimme fabriek kunnen bereiken met 3D-printen.

Bijvoorbeeld, Ford Motor Company deelde onlangs hoe het 3D-printen gebruikt naast collaboratieve robots en virtual reality-applicaties in zijn nieuwe $ 45 miljoen Advanced Manufacturing Center in Michigan.

Met 23 3D printers op de fabrieksvloer, kan Ford met talloze soorten processen en materialen werken, zoals zand, nylon en koolstofvezelcomposieten. Deze zullen worden gebruikt om alles rechtstreeks te produceren, van remonderdelen tot auto-interieurcomponenten en montagegereedschappen - een flexibiliteit die maar weinig productietechnologieën kunnen bieden.

Een ander voorbeeld komt van BigRep, een Duitse 3D-printerfabrikant, die onthulde plannen om zijn 3D-printers te optimaliseren voor gebruik in slimme fabrieken.

Hiervoor is het bedrijf een samenwerking aangegaan met engineeringbedrijf Bosch Rexroth, dat zijn expertise op het gebied van slimme fabrieksoplossingen zal delen.

Hoewel dit partnerschap, zullen de 3D-printers van BigRep worden uitgerust met De ultramoderne CNC-besturingssystemen en aandrijvingen van Bosch Rexroth, waardoor volledige connectiviteit en gegevensverwerkingsmogelijkheden mogelijk zijn.

Industrieel 3D-printen in 2018:een verhaal over automatisering en schaalbaarheid

Met nog maar een paar weken te gaan tot 2019, kunnen we gerust stellen dat 2018 een spannend jaar was voor de additive manufacturing-industrie.

Van de toenemende rol van software tot de toenemende focus op nabewerking, is de AM-industrie uitgegroeid tot een digitale productietechnologie die niet alleen levensvatbaar is voor prototyping, maar ook steeds meer voor productie.

De industrie is niet alleen verder verwijderd van de hype van voorgaande jaren, maar heeft ook laten zien dat ze volwassener is geworden naast de traditionele productie.

Met ontwikkelingen op het gebied van hardware, materialen en software, zal de industrie in 2019 voortbouwen op deze ontwikkelingen om het industriële gebruik van 3D-printtechnologieën verder te stimuleren.

3d printen

- 3D-printen versus additieve productie:wat is het verschil?

- De waarde van additieve productie in de auto-industrie

- 4 manieren waarop 3D-printen de medische industrie transformeert

- Hoe verandert 3D-printen de defensie-industrie?

- Hoe 3D-printen wordt gebruikt in de matrijsindustrie

- 5 manieren waarop 3D-printen de auto-industrie verandert

- De zaak voor 3D-printen in de productie

- De toekomst van productie:top 7 trends in de sector

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?

- 12 industrietrends die contractproductie vormgeven:additieve bewerking