Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

De opkomst van 3D-metaalprinten in het afgelopen jaar is goed gedocumenteerd. Met nieuwe spelers die in hoog tempo de markt betreden, is Digital Alloys een bedrijf dat bijdraagt aan deze evolutie. Digital Alloys, opgericht in 2017, heeft zijn gepatenteerde Joule Printing-technologie ontwikkeld voor additieve productie van metaal met hoge snelheid. De technologie belooft hogere productiesnelheden, lagere kosten en hoogwaardige onderdelen die wedijveren met conventionele productie. Na dit jaar met succes een Series B-financieringsronde van $ 12,9 miljoen te hebben binnengehaald, lijkt het bedrijf zeker goed op weg om de 3D-printmarkt voor metaal te verstoren.

We spraken met de CEO van Digital Alloys, Duncan McCallum, om meer te weten te komen over Joule Printing en zijn gedachten over de toekomst van 3D-metaalprinten.

Digital Alloys haalde onlangs de krantenkoppen met het nieuws van twee nieuwe patenten voor zijn Joule Printing-technologie. Kun je uitleggen hoe de technologie werkt?

Allereerst begin ik met het probleem dat we aan het oplossen zijn:er zijn tegenwoordig gewoon niet veel goede opties als je 3D-printen wilt gebruiken voor productie. Dit komt doordat systemen te traag zijn, de productiekosten te hoog zijn en de processen te complex zijn. Dit maakt het moeilijk om constant hoogwaardige metalen onderdelen te krijgen.

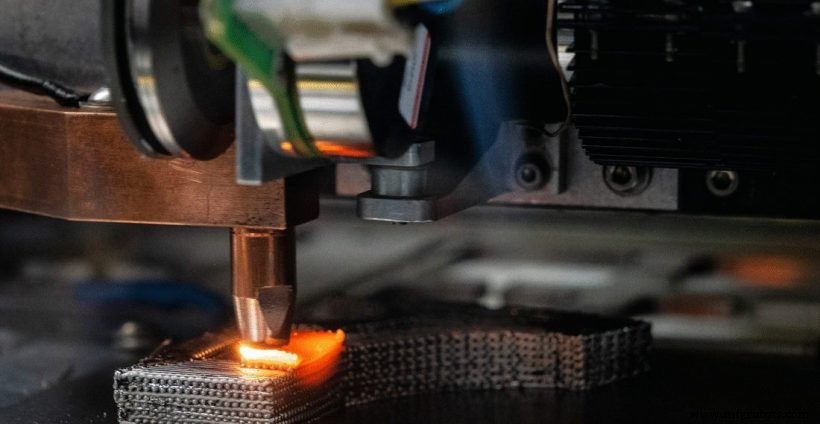

De manier waarop we deze problemen oplossen, is via Joule Printing. De technologie maakt gebruik van draad, wat niet duur is in vergelijking met poeder en andere materialen. De draad wordt in een precisie-bewegingssysteem met precisiedraadaanvoer geplaatst. De punt van de draad wordt dan verplaatst naar de plek op het onderdeel waar we een printlijn willen starten, zodat deze het onderdeel raakt. De punt van de draad wordt vervolgens gesmolten door een stroom door de draad in het contact te brengen. In de natuurkunde wordt dit weerstandsverwarming of joule-verwarming genoemd - het is als de spoel in een broodrooster.

Wat zijn de voordelen van Joule Printing-technologie?

Als je joule-verwarming gebruikt, verwarm je het metaal van binnenuit. Aangezien er geen thermische tijdconstante is, kunt u het metaal zeer snel verwarmen met zeer lage energie. Dit betekent dat er geen thermodynamische snelheidslimiet is; we kunnen printen met de snelheid waarmee we ons met precisie en nauwkeurigheid kunnen verplaatsen. Ons doel is tegen het einde van het jaar 5 of 10 kg/uur. Met een zeer hoge snelheid en lage grondstofkosten worden de totale productiekosten aanzienlijk verlaagd.

Bovendien kun je precies meten wat er in het smeltbad gebeurt - je weet precies waar het is, hoeveel metaal erin gaat en hoeveel warmte er wordt toegepast. We gebruiken al deze parameters om het in realtime te regelen, dus het is een strak, gesloten systeem, en we leggen de procesgegevens vast om offline te analyseren.

Het resultaat is een systeem dat metaal kan printen op een extreem hoge snelheid en hoge kwaliteit, goedkoop genoeg om voor veel toepassingen goedkoper te zijn dan conventionele productie.

Hoe verhoudt Joule Printing zich tot andere metalen AM-systemen op de markt?

Er zijn nog 3 andere categorieën van de technologie om te overwegen. De eerste, de meest populaire, is poederbedfusie. Bij poederbedfusie smeer je metaalpoeder in een dunne laag en smelt het met een laser- of elektronenstraal.

De uitdaging bij poederbedfusie is dat poeders erg duur zijn en er veel verloren gaat in het proces, wat leidt tot zeer hoge materiaalkosten. Je bent ook beperkt in hoe snel je het poeder kunt smelten:aangezien je het van boven naar beneden verwarmt, moet je wachten tot de hitte door het poeder gaat. Het is bijna alsof je een kalkoen kookt - een proces dat altijd een paar uur duurt. Je kunt niet sneller gaan met meer hitte, omdat je de buitenkant van de kalkoen verpest. Evenzo zou je bij poederbedfusie het poeder gewoon verdampen. Over het algemeen is dit een vrij dure en complexe manier om een onderdeel te maken.

De tweede categorie is Binder Jetting. Binder Jetting-systemen gaan achter het snelheidsprobleem aan. Ze gebruiken een poeder van lagere kwaliteit, dus het is minder duur, maar het materiaal is nog steeds veel duurder dan een draad. De systemen spuiten laag voor laag lijm om een zogenaamd groen gedeelte te bouwen. Een groen gedeelte is meestal 20% lijm. De lijm moet vervolgens worden verwijderd met behulp van een chemisch bad en het onderdeel moet in een oven worden geplaatst en worden gesinterd. Door dit te doen, hoop je het onderdeel met 20% te verkleinen om een metaal met volledige sterkte en volledige dichtheid te krijgen.

Dit proces werkt redelijk goed voor kleine, dunne onderdelen (kleiner dan honkbal). Maar als de wanden van uw deel dikker zijn dan ongeveer 1 centimeter, kunt u niet krimpen tot volledige dichtheid omdat u niet genoeg warmte in het deel kunt laten transporteren. Ook is het proberen om dikkere muren met 20% te verkleinen een grote verandering in afmetingen, dus het is moeilijk om de maatnauwkeurigheid te behouden. Het netto resultaat is dat deze technologie niet echt goed werkt voor onderdelen met muren dikker dan 1 centimeter, of voor grotere onderdelen.

De derde categorie die mensen beschouwen is Directe Energie Depositie, met name de op draad gebaseerde systemen. Hoewel deze systemen een draad gebruiken, is dit meestal een dikke draad, meestal 3 millimeter in diameter. Vervolgens smelt je de draad met een laser, elektronenstraal of boog, zoals booglassen.

Hoewel deze systemen behoorlijk hoge printsnelheden kunnen halen, is de uitdaging de resolutie. Doordat het metaal in de printlijn druppelt of spuit, krijg je een printlijn die veel dikker is dan de draad. Dit betekent dat je alleen grove delen met een lage resolutie kunt printen. Bovendien is de geometrie van het onderdeel beperkt omdat het moeilijk is om overhangende gebieden te printen wanneer het gesmolten metaal wordt gedruppeld of gesproeid. DED-machines zijn ook vaak duur omdat je veel kracht nodig hebt om op die manier metaal te smelten. Deze systemen worden dus meestal gebruikt voor zeer grote onderdelen, zoals de grootte van een casco, maar zijn niet helemaal geschikt voor hoge resolutie-eisen.

Dus de drijfveer achter Joule Printing Technology was om al deze problemen op te lossen?

Ja. Om de problemen van snelheid, productiekosten en kwaliteit op te lossen.

Afgezien van snelheid, kosten en kwaliteit van onderdelen, wat zijn de andere uitdagingen waarmee bedrijven worden geconfronteerd die 3D-printen van metaal willen gebruiken voor productie?

Het is de vraag goed na te denken over welke technologieën het beste bij welke toepassingen passen. Het is belangrijk om duidelijk te zijn over het probleem dat u probeert op te lossen en de juiste tool te kiezen om dat probleem op te lossen.

Het is net als bij conventionele fabricage:niet elk metalen onderdeel wordt op dezelfde manier gemaakt. Sommige dingen zijn machinaal bewerkt, andere zijn gesmeed of gestempeld of gegoten. Er is geen one-size-fits-all aanpak voor elk probleem. Metaal 3D-printen is hetzelfde.

Hoe ziet u 3D-printen met metaal de komende 5 jaar evolueren?

Als metaal 3D-printen vandaag een industrie van ongeveer 2 miljard dollar is, voorzie ik dat het over 5 jaar een industrie van 30 miljard dollar zal worden.

Dit komt door de 3 enorme voordelen van 3D-printen:ten eerste kunt u veel tijd besparen omdat u direct van een ontwerp naar een onderdeel kunt gaan zonder gereedschap te hoeven bouwen. Ten tweede kunt u interessante geometrieën bereiken die u met conventionele fabricage niet anders kunt. Ten derde, als u de juiste technologie voor de juiste toepassing kiest, kunt u de productiekosten aanzienlijk verlagen.

Welke rol zullen digitale legeringen spelen in deze evolutie?

Digitale legeringen zullen een grote rol spelen. We zijn goedkoper dan conventionele productie voor een zeer grote categorie onderdelen. Dit betekent dat u onze technologie kunt gebruiken om uw productiekosten te verlagen zonder uw onderdeel opnieuw te ontwerpen of andere wijzigingen aan te brengen. En dat is heel aantrekkelijk voor klanten.

Op welke sectoren richt u zich met Joule Printing?

We beginnen als leverancier van bedrukte onderdelen, met als doel onze printers begin 2020 te verzenden. In onze eerste toepassingen richten we ons op gebieden waar we de productiekosten kunnen verlagen in vergelijking met conventionele productie. Dat geldt met name voor onderdelen die zijn vervaardigd uit moeilijk te snijden metalen, zoals titanium, gereedschapsstaal, nikkellegeringen en roestvrij staal.

Met Joule Printing kunt u een onderdeel met een bijna netvorm printen dat het afval en de ruwe bewerking elimineert, wat veel besparingen oplevert. Een voorbeeldtoepassing zijn onderdelen van titanium die worden gebruikt in de lucht- en ruimtevaart, medische apparatuur en in de maritieme industrie. Een tweede toepassing is tooling, omdat gereedschapsstaal zeer moeilijk te snijden is. Maar met 3D-printen kunt u koelkanalen aan de gereedschappen toevoegen, bijvoorbeeld met een spuitgiet-inzetstuk met interne koelkanalen waarmee u het gereedschap sneller kunt koelen en de cyclustijd kunt verkorten. Onze klanten daarvoor zijn automotive, consumentenproducten en lucht- en ruimtevaart.

Als je kijkt naar additive manufacturing, is er dan een trend waar je het meest enthousiast over bent?

De overgang van prototyping naar productie. Dat is zeker de grootste trend op dit moment.

Hoe ziet de toekomst voor digitale legeringen eruit?

In 2019 bouwen we onze eerste fabriek. Werken in de productie draait niet alleen om de technologie. U moet weten hoe u operators inhuurt en opleidt, hoe u een toeleveringsketen opbouwt, hoe u kwaliteitsborging en certificering uitvoert, voor wettelijke goedkeuring zorgt, enzovoort. We zullen dit eerst doen, zodat onze klanten het gemakkelijker kunnen volgen. Daarna zijn we van plan onze printers begin 2020 te verzenden.

Meer informatie over Digital Alloys vindt u op https://www.digitalalloys.com/.

3d printen

- Digitale transformatie en de toekomst van de papierindustrie

- Interview met een expert:Spencer Wright van pencerw.com en nTopology

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Expert Interview:Jabil's Rush LaSelle over de toekomst van additieve productie

- Interview met expert:Nanci Hardwick, CEO van MELD Manufacturing, over het benutten van het potentieel van de productie van metaaladditieven

- Interview met experts:Scott Dunham van SmarTech Analysis over de toekomst van 3D-metaalprinten, servicebureaus en de AM-materialenmarkt [Deel twee]

- Interview met experts:Andy Kalambi, CEO van RIZE, over het duurzaam en schaalbaar maken van industrieel 3D-printen

- Automatisering en de toekomst van digitale productie?

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?