Industrialisatie van additieve productie:3 belangrijke trends in 2021

Additieve productie is gebaseerd op drie elementen:ontwerp, productie en nabewerking. Wat zijn de huidige trends binnen elk van deze gebieden en hoe evolueren ze om de industrialisatie van 3D-printen te ondersteunen?

Ontwerp automatiseren voor additive manufacturing

Een aanzienlijk deel van het ontwerpen voor additive manufacturing (DfAM) blijft handmatig. Zelfs een bekwame ingenieur kan 30 minuten tot een paar uur besteden aan een nieuw onderdeel om de beste oriëntatie, technologie en materiaal te begrijpen.

Voor fabrikanten die AM willen gebruiken voor honderden onderdelen, kan het tienduizenden dollars aan engineeringstijd per jaar kosten om te bepalen of en hoe ze elk onderdeel in 3D moeten printen.

AM-softwarebedrijven pakken deze uitdaging op verschillende manieren aan om de ontwerpfase te vereenvoudigen en AM naar een schaalbare technologie te brengen.

De nTop-software van Ntopology biedt bijvoorbeeld herbruikbare ontwerpworkflows, terwijl bepaalde repetitieve taken, zoals het maken van een roosterstructuur of het toevoegen van serienummers, kunnen worden geautomatiseerd.

In verdere pogingen om de levensvatbaarheid van ontwerpen te begrijpen, ontwikkelde PrintSyst een op AI gebaseerde tool waarmee ingenieurs STL-bestanden kunnen beoordelen en inzicht kunnen krijgen in geschikte processen, geschikte materialen en verwachte kosten. Het resultaat is een tool waarmee ingenieurs snel, gemakkelijk en nauwkeurig beslissingen kunnen nemen over 3D-printen.

Voor complexere toepassingen, zoals composiet- of metalen onderdelen, is een eenvoudige bestandsbeoordeling echter mogelijk niet voldoende.

Dit is waar simulatiesoftware om de hoek komt kijken, waardoor ingenieurs het printproces kunnen modelleren en de effecten van verschillende parameters op de materiaaleigenschappen kunnen voorspellen. Deze aanpak bespaart tijd en kosten die gepaard gaan met trial-and-error build-modellering.

Dat gezegd hebbende, kan het simuleren van de AM-build aanzienlijke rekenkracht vergen, hoewel sommige softwareleveranciers deze hindernis proberen te overwinnen door hun ontwerp- en engineeringtools met de cloud te verbinden, waardoor intensieve berekeningen worden ontlast.

Maar de ultieme ontwikkeling die de deur opent voor gestroomlijnde DfAM is interoperabiliteit en connectiviteit tussen verschillende ontwerp- en simulatietools.

Daarom zien we steeds meer samenwerkingsverbanden tussen kleinere softwarebedrijven, terwijl grotere spelers werken aan het bundelen van hun aanbod onder één oplossing. Autodesk heeft bijvoorbeeld zijn suite van Netfabb-tools voor 3D-printen in zijn Fusion 360-suite gevouwen en heeft onlangs ook de toevoeging van een simulatie-extensie aangekondigd.

Deze trend valt in de grotere beweging van het creëren van een verbonden digitale draad, waar gegevens gemakkelijk door de ontwerp-, productie- en nabewerkingsfasen stromen. En dit brengt ons bij de volgende opwindende ontwikkeling van gedigitaliseerd additief productiebeheer.

Gedigitaliseerd AM-productiebeheer

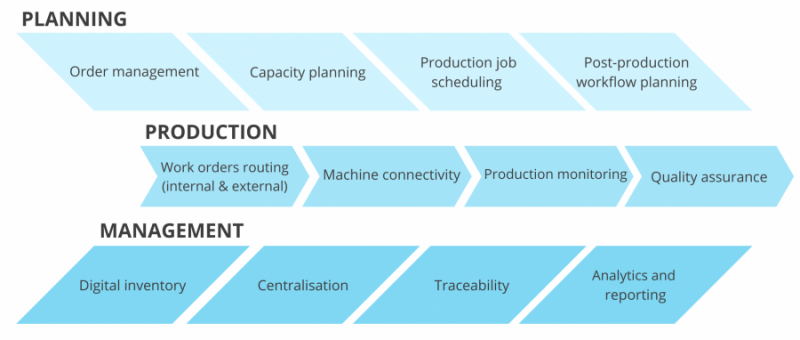

Het industrialiseren van AM betekent zoveel mogelijk handmatige arbeid verwijderen om een efficiënte, schaalbare en foutloze productie mogelijk te maken. In dit opzicht is een trend waar fabrikanten zich bewust van moeten zijn, de opkomst van geavanceerde oplossingen voor productiebeheer.

In AM omvat productiebeheer de belangrijkste fasen van het AM-productieproces, zoals het bundelen van orders voor een build, het plannen van AM-systemen, het plannen van nabewerking en QA-operaties en het volgen dat elke stap wordt uitgevoerd zoals gepland.

Veel gebruikers van AM-technologie vertrouwen echter nog steeds op hun personeel om deze taken handmatig uit te voeren met behulp van slecht passende oplossingen, zoals spreadsheets, waardoor het opnieuw invoeren van gegevens en fouten een norm worden.

Het digitaliseren van productiebeheerprocessen brengt AM een stap dichter bij volwassenheid. Het helpt om activiteiten te centraliseren, standaardiseren en automatiseren op een manier die nooit mogelijk zou zijn met ongelijksoortige en handmatige oplossingen.

In de afgelopen jaren zijn oplossingen voor additieve fabricage-uitvoeringssystemen (MES) uitgegroeid tot de belangrijkste factor voor dit soort digitale transformatie.

Een voorbeeld van een use case voor additieve MES is de mogelijkheid om binnenkomende orders automatisch toe te wijzen aan printbatches op basis van gespecificeerde vereisten, zoals een 3D-printertype, de beschikbaarheid en het materiaal.

Dergelijke automatisering biedt vele voordelen. Omdat de planningsworkflow is gestandaardiseerd, is er een kleiner risico voor managers om fouten te maken bij het plannen van AM-taken. Door de productieworkflow op deze manier te stroomlijnen, kan AM flexibel worden geschaald.

In de afgelopen jaren is additieve MES ook geëvolueerd om een veel grotere integratie te bieden met organisatorische gegevens - inclusief van AM-systemen - om productie, nabewerking, toeleveringsketen en human resources samen te brengen in één enkel systeem.

Door deze controle over AM-activiteiten hebben AM-fabrikanten en -managers alle gegevens die ze nodig hebben om knelpunten te identificeren, middelen beter te gebruiken en weloverwogen beslissingen te nemen om de productie efficiënter te maken.

Lees ook:Hoe kunt u productieplanning transformeren in additieve productie?

De workflow voor nabewerking optimaliseren

Hoewel de nabewerkingstechnologie voor 3D-printen voor polijsten, poeder en ondersteuningsverwijdering aanzienlijk is geëvolueerd, is één aspect ervan lang over het hoofd gezien:het organiseren van de nabewerkingsworkflow om grote hoeveelheden onderdelen te verwerken.

Laten we, om te begrijpen wat ik bedoel, een gemiddelde productierun nemen met een HP poederbed fusion 3D-printer als voorbeeld. Om het gebruik van het systeem en materiaal te maximaliseren, zouden de meeste fabrikanten proberen de 3D-printer met zoveel mogelijk onderdelen te laden.

Aan het einde van het productieproces moeten deze onderdelen, die vaak een mix kunnen zijn van verschillende artikelen uit verschillende bestellingen, worden geïdentificeerd, gesorteerd en naar een relevante nabewerkingseenheid worden gestuurd.

Momenteel worden deze taken handmatig uitgevoerd, wat de rendabiliteit van de gehele AM-productie aanzienlijk kan beïnvloeden, vooral naarmate deze groeit. Dit betekent dat u bij het toevoegen van een nieuw AM-systeem hoogstwaarschijnlijk twee of meer mensen moet inhuren om de nabewerkingstaken uit te voeren.

Vanuit het bottom-line perspectief is het duidelijk dat deze aanpak op de lange termijn economisch niet haalbaar is.

Om het gebruik van AM efficiënt te industrialiseren en op te schalen, moet de postproductieworkflow worden geïntegreerd en geautomatiseerd.

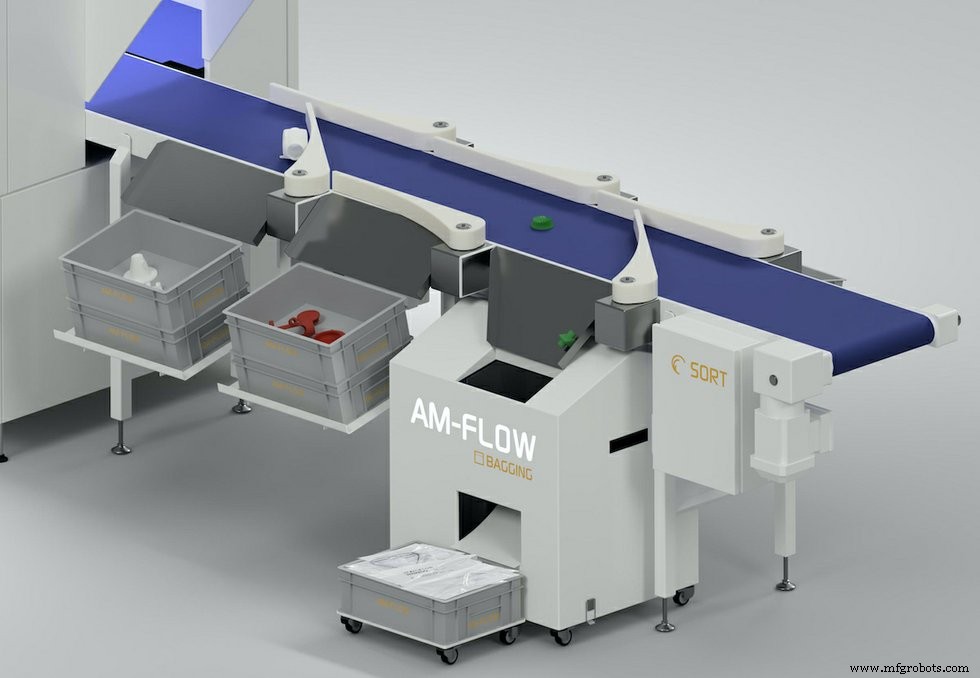

Een bedrijf dat pioniert op het gebied van automatisering voor het sorteren, volgen en routeren van onderdelen na het printen, is AM-Flow. Het team van AM-Flow heeft slimme oplossingen ontwikkeld die ons dichter bij de visie van een geautomatiseerde AM-fabriek brengen.

De oplossingenstapel van het bedrijf omvat verschillende modules die zijn ontworpen om verschillende taken te automatiseren die voorheen door personeel werden uitgevoerd. De ene module gebruikt bijvoorbeeld AI-aangedreven computervisie om onderdelen na het printen te identificeren, terwijl een andere een robotarm gebruikt om onderdelen naar de sorteermodule te verplaatsen, die verbinding maakt met een automatisch geleid voertuig dat de onderdelen aflevert bij de benodigde nabewerkingsstations .

Om het hele proces echter synchroon te laten werken, moeten fabrikanten zorgen voor connectiviteit tussen hun nabewerkingsactiviteiten en MES.

"De logica van hoe een onderdeel door een 3D-printfabriek beweegt, wordt beheerd door de MES, de ruggengraat van elke digitale fabriek", zegt Carlos Zwikker, commercieel directeur bij AM-Flow in een interview met 3D Printing Media Network.

“Wij zorgen voor de herkenning, sortering en routering van de geprinte onderdelen, waarbij de MES-software ons vertelt van welke printers de onderdelen komen en waar ze vervolgens heen moeten:naar de nabewerking of om te worden verpakt en verzonden naar de eindklant. Op deze manier kunnen we een volledig 'track &trace'-proces bieden voor AM-productielijnen."

Industrialisering van additive manufacturing:de ecosysteembenadering

Naarmate meer bedrijven industrieel 3D-printen gaan gebruiken, wordt het duidelijk dat de kosten van AM-systemen of materialen niet langer de belangrijkste beperkende factor zijn voor het opschalen van het gebruik van de technologie. De AM-gebruikers staan voor steeds meer uitdagingen in het ecosysteem, waar processen moeilijk te verbinden en te stroomlijnen zijn.

Daarom is de grootste trend die de industrialisatie van AM stimuleert, een gezamenlijke inspanning binnen de sector om samen te werken en oplossingen te creëren voor het automatiseren en integreren van 3D-printprocessen. Dergelijke oplossingen helpen AM een betrouwbaardere, winstgevendere technologie te worden die is gericht op het hervormen van de wereldwijde maakindustrie.

Als u deel wilt uitmaken van deze trend, begin dan vandaag met het digitaliseren van uw AM-productie

3d printen

- Additieve productie versus subtractieve productie

- Top 10 slimme productietrends voor 2021

- Voordelen van additieve fabricage

- 5 redenen om uw postproductieplanning voor additieve productie te automatiseren

- 3 effectieve manieren om zich te ontdoen van repetitieve taken in additieve productie

- Trends in productie voor 2021

- Webinar – Een pad naar winstgevendheid:productietrends in 2021

- Drie productietrends om in de gaten te houden in 2021

- Additieve productie in elektronica

- Additieve productie in de lucht- en ruimtevaart

- 12 industrietrends die contractproductie vormgeven:additieve bewerking