Hoe wordt de sleep verspreid?

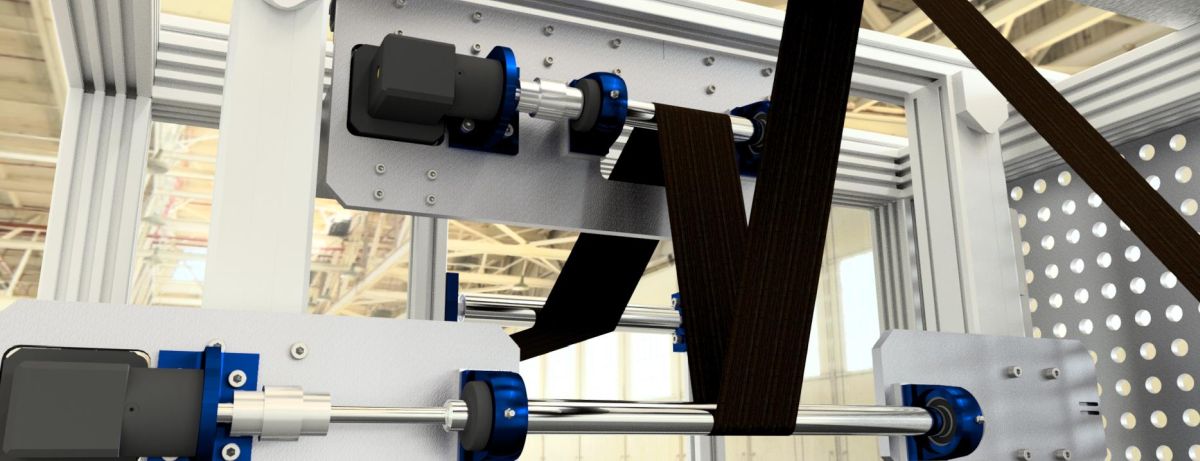

Toen het hoofdartikel "The spread of spread tow" werd gedrukt, was deze Side Story heel anders, vooral over hoeveel we niet weten over hoe sleep wordt gespreid. En toen kwam ik een artikel tegen in de AZL-nieuwsbrief NewsLIGHT #7:ITA getiteld "Nieuw ultrasoon verspreidingsproces voor het verwerken van wapeningskabels ”. Het blijkt dat het Instituut voor Textieltechnologie (ITA) van de RWTH Universiteit van Aken (Aken, Duitsland) sinds 2011 methoden voor het verspreiden van sleepkabels bestudeert. over de beïnvloedende factoren van elk en hoe deze te optimaliseren”, zegt Wilko Happach, hoofd van de onderzoeksgroep Tapes binnen de Composites Division van ITA. Als gevolg hiervan heeft ITA een nieuwe technologie ontwikkeld dieproductie op hoge snelheid . mogelijk maakt — tot 100 m/min — gespreid sleeplint met veel minder variatie in breedte dankzij geïntegreerde besturing. ITA noemt deze technologie AutoTow .

Inzicht in spreidsleeptechnieken

ITA begon haar onderzoek naar tape. "We hadden gezien dat geweven en non-crimp stoffen aanzienlijk snijafval produceerden en ook geen geoptimaliseerde ontwerpen mogelijk maakten", herinnert Happach zich. “Omdat de vezels niet allemaal in de richting van de belastingen worden aangebracht, gaat er vezel verloren.” Dus begon zijn team te kijken naar automatische tape-legging , maar er was op dat moment zowel een gebrek aan tapevoorraad als aan kennis, zegt Happach. "Dus maakten we onze eigen tapes en kozen ervoor om dry-fibre, bindered tapes te ontwikkelen eerst." Om dit te doen, moesten ze echter eerst de verspreiding begrijpen.

Happach beschrijft drie basismethoden voor het verspreiden van roving in bredere, dunnere banden:

- Vezels over spreidstangen trekken met hoge spanning.

- Luchtverspreiding met behulp van een spleetmondstuk.

- Het toepassen van ultrasone of andere trillingen op vezels.

Technologieën en procesparameters verspreiden

Ultrasone verspreiding

Ultrasone verspreiding - Aantal spreidbalken (3-5)

- Wikkelhoek rond staven (90-180°)

- Bartemperatuur

(22-150°C) - Staafoppervlak (gepolijst, TopoCrom-gecoat of Bechem-gecoat)

- Zwerfvoorspanning (tot 2.000 centiNewton)

- Luchtdruk

(0-6 bar) - Hoek van luchtstroom (0-180°)

- Aantal actieve strooibalken (3-5)

- Wikkelhoek rond staven (1-120 °)

- Ultrasone frequentie (30 kHz)

- Amplitude-intensiteit

(50-100%) - Zwerfvoorspanning (tot 2.000 centiNewton)

BRON:ITA Tape Center, RWTH Aachen University.

Spreader bars lijkt de oudste en meest basale techniek te zijn, gebruikt in een patent uit 2001 dat is ingediend door koolstofvezelproducent Zoltek. Happach merkt op dat materiaalleverancier Karl Mayer ook vertrouwde op spreidstangen in zijn machines voor tape en spreidstof. "Het probleem met deze methode is dat de productiesnelheid wordt beperkt tot 25 m/min", zegt hij. “Als je hoger probeert te gaan, is de wrijving te hoog en beschadig je de zwervende filamenten. Ook in de maximale strooibreedte is het stavenstrooien beperkt. Je kunt roving spreiden tot maximaal 3 keer de oorspronkelijke breedte.”

Luchtverspreiding , zegt Happach, wordt gebruikt wanneer maximale strooibreedte gewenst is voor een lager oppervlaktegewicht. "De luchtstroom scheidt de filamenten en maakt het mogelijk om tot 6-7 keer de oorspronkelijke rovingbreedte te verspreiden met veel minder filamentschade omdat er minder wrijving is", legt hij uit. "Het is niet nodig om de vezel onder hoge spanning over staven te trekken."

Er is echter een beperking afhankelijk van de maat die wordt toegepast op de glas- of koolstofvezel. Happach legt uit:"Vezels die geschikt zijn voor epoxy en andere thermohardende harsen kunnen plakkerig zijn, zodat het luchtverspreidingsproces de filamenten niet gemakkelijk kan scheiden." In dit geval kan een voorproces nodig zijn om de grootte een beetje op te splitsen. Grootte die echter compatibel is met thermoplastische matrixharsen, die ook thermoplastisch is, is helemaal niet plakkerig en werkt bijna als een niet-gedimensioneerde vezel. Met andere woorden, er is geen interfilamentadhesie. "Dit is dus gemakkelijk te verspreiden, maar moeilijk te hanteren omdat het de neiging heeft om uit elkaar te vallen", merkt Happach op.

Ultrasone verspreiding gebruikt hetzelfde basisprincipe als spreader bars, maar met halfcilindervormige sonotrodes, die, merkt Happach op, “veel energie transporteren. De roving wikkelt zich rond de sonotrodes en door ultrageluid toe te passen, trillen de filamenten en bezinken ze op het oppervlak en verspreiden ze zich. Deze techniek kan hogere spreidingsratio's opleveren (d.w.z. grotere vezelkabel verspreid in zeer dunne, brede banden), maar kan niet worden gebruikt met glasvezel of op pek gebaseerde koolstofvezel omdat ze te broos zijn en zullen breken.

"Je kunt ook mechanisch opgewekte trillingen met een lagere frequentie gebruiken", zegt Happach, "en warmte kan worden gebruikt om de vezelgrootte te verzachten, waardoor de filamenten gemakkelijker kunnen bewegen."

AutoTow

ITA heeft AutoTow ontwikkeld om de problemen op te lossen met deze basis strooimethoden. Happach merkt op dat het Tape Center voornamelijk werkt met 24K, 50K en 60K slepen (waarvan hij merkt dat het van Mitsubishi is) omdat de spreidingseffecten het grootst zijn. "We kunnen hogere productiesnelheden tot 100 m/min bereiken omdat we kunnen roteren de afzonderlijke tiljukken tot 80 m/min ," hij legt uit. "De relatieve snelheid is dus 20 m/min, wat goed is voor verspreiding zonder filamentbeschadiging."

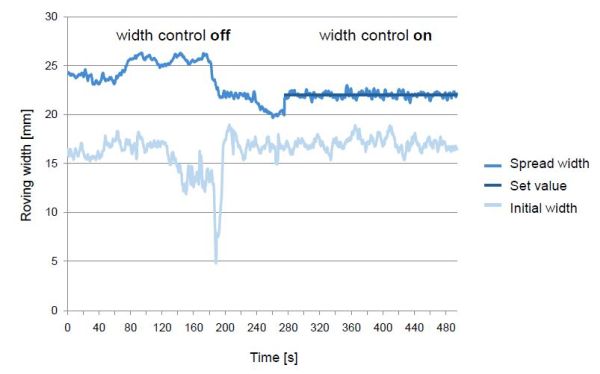

Happach wijst erop dat omdat de input roving/tow variaties heeft , varieert ook de breedte van het uitgespreide trekkoord. “Bij prepreg-tapes snijden leveranciers gewoon de randen af. Maar we zijn begonnen met droge, gebonden tape, die veel minder hars bevat, dus het is te moeilijk om de randen af te snijden.” Het team van Happach realiseerde zich dat ze een beter middel nodig hadden om de strooibreedte te regelen.

"We gebruiken camera's om de breedte te meten die de strooier in- en uitgaat”, legt hij uit. "Een algoritme gebruikt deze breedtemeting, de processnelheid en bepaalde bekende factoren over elk materiaal om de snelheid te berekenen en controleren van elk van de 5 roterende staven om de bandbreedte continu aan te passen. We kunnen de variatie terugbrengen tot minder dan 1 millimeter .”

AutoTow geïntegreerde breedteregeling met behulp van camerameting om breedtevariatie tot minder dan 1 mm te verminderen. BRON:ITA Tape Center, RWTH Aachen University.

“We zijn ook in staat om de wikkelhoek aan te passen van het zwerven rond elke spreidbalk,” vervolgt Happach, “maar niet in realtime.” Dit is dus meer een kalibratie voor elke productierun. "Al het andere wordt gedaan in-line ’, stelt hij. “Als u van 25 mm naar 30 mm in gespreide trekbreedte wilt gaan, voert u dat aantal in en binnen een paar seconden het zal veranderen tijdens de productie , en bij hoge snelheid, zelfs 100 m/min.”

Toekomstige ontwikkeling

Het doel van het ITA Tape Center is om de volledige tapeprocesketen om de ontwikkeling van de industrie te ondersteunen. "Ons doel is om industriële partners aan te trekken om nieuwe oplossingen voor hen te ontwikkelen", legt Happach uit. “We zijn bezig met het bouwen van een bandproductielijn en productielijn voor onderdelen ook. We willen alle operaties hebben:op maat maken, uitspreiden, tapeproductie, geautomatiseerd tape leggen en uitharden.” Hij zegt dat ITA nooit een machineleverancier of onderdelenfabrikant zal zijn. "We willen de productie van lichtgewicht dunlaagse onderdelen bereiken omdat we de dunnere lagen hebben gezien , hoe hoger de mechanische eigenschappen . Nu we droge, gebonden tapes met hoge snelheden en een hoog kwaliteitsniveau kunnen produceren, is ons doel om lager in oppervlaktegewicht te gaan en daarnaast thermoplastische te produceren en thermose prepreg banden.”

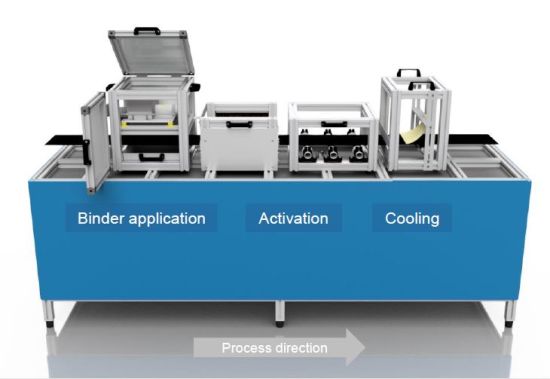

Het ITA Tape Center heeft verschillende thermoset- en thermoplast-compatibele bindmiddeltechnologieën onderzocht.

Net zoals het ITA Tape Center de productieruimte voor gespreide sleepprocessen en hun parameters heeft gedefinieerd, heeft het ook aanzienlijke kennis ontwikkeld over de impact van vezelgrootte en tape bindmiddel technologie. "We hebben leveranciers die recepten van verschillende formaten willen testen om te zien wat het beste is om te verspreiden”, zegt Happach.

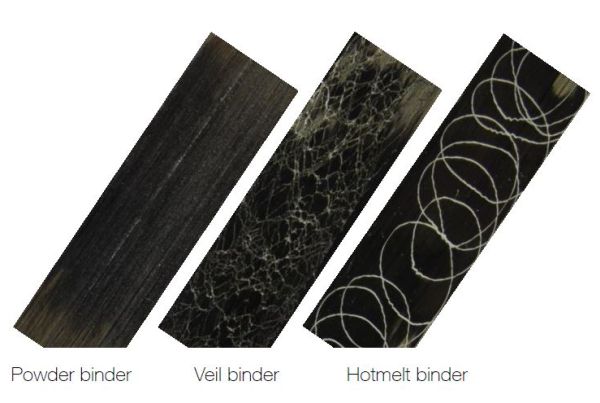

Voor bindmiddelmaterialen benadrukt hij dat de belangrijkste factor de verenigbaarheid met de matrixhars is. "Een thermohardend bindmiddel zal de hoogste eigenschappen bereiken voor een thermohardende matrix." Evenzo moet voor een thermoplastische matrix het bindmiddel thermoplastisch zijn en kan het worden aangebracht met poeder, sluier of hotmelt. De laatste twee maken een zeer snelle applicatie mogelijk en geven een hoge stabiliteit aan de tape, maar Happach merkt de sluier op geeft een iets hoger bindmiddelgehalte . Dit kan al dan niet gewenst zijn, afhankelijk van de overwegingen van het onderdeelontwerp en het fabricageproces. Onderzoek naar bindmiddelparameters en hoe deze de uiteindelijke onderdelen beïnvloeden, zal worden voortgezet terwijl ITA zijn volledige procesketen uitbouwt.

Hars

- Printen versus CNC-machines

- om te stoppen met het breken van vingerfrezen

- om problemen met een e-stop voor een CNC-machine op te lossen

- t is SFM in bewerking?

- Kunstmatige Intelligentie Robots

- Industriële automatie

- Hyperspectrale camera's

- Computer visie

- Verbonden Industrie 4.0-oproep

- Hoe Industrie 4.0 cyberbeveiliging beïnvloedt

- Hoe roestvrij staal te onderhouden