Evolueert naar continue vezelversterking

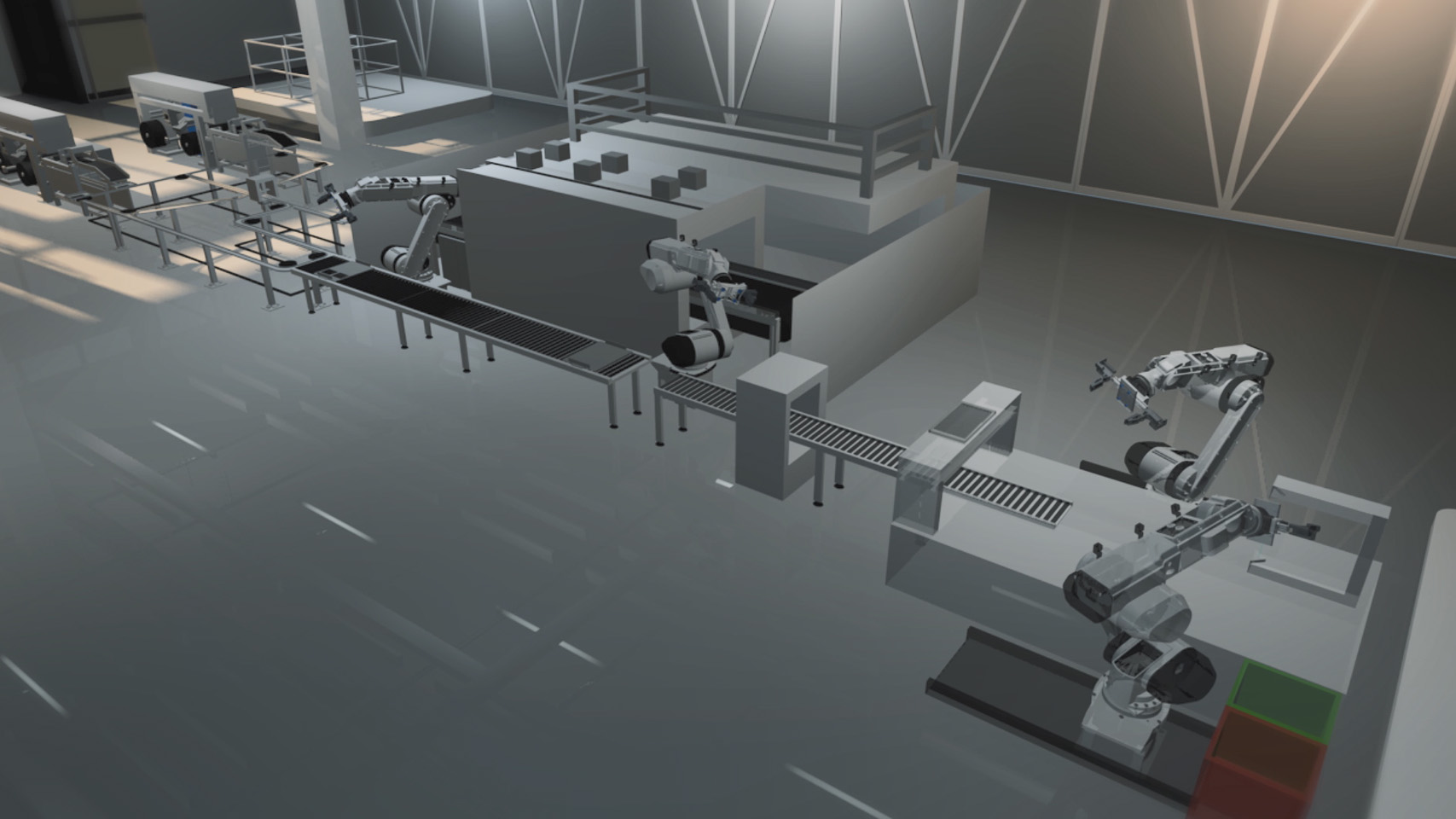

SABIC heeft samengewerkt met Airborne om de Digital Composites Manufacturing Line te ontwikkelen, die UD-thermoplastische tapes snel opstapelt tot bijna netvormige platte laminaten (links), ze vervolgens consolideert in een contactverhittingsproces (midden), en uiteindelijk trimt en inspecteert ze (rechts). Airborne zal naar verwachting volgend jaar beginnen met het verzenden van op maat gemaakte laminaten naar klanten in consumentenelektronica. Bron | SABIC.

SABIC (Bergen op Zoom, Nederland) besloot in 2012 om in thermoplastische composiettapes te stappen. Het bedrijf had al een breed polymeeraanbod in korte-vezelinjectie en langvezelige thermoplastische (LFT) materialen (beide met glas- en koolstofvezelversterking), dus continue-vezeltapes waren een logische uitbreiding van zijn kerntechnologie. Bovendien was de drang naar thermoplastische tapes in lijn met trends in de sector die de voorkeur geven aan materialen en procestechnologieën met een lager energieverbruik en die duurzamer zijn en een gezondere omgeving voor werknemers mogelijk maken. SABIC raakte ervan overtuigd dat er volop onbenutte kansen waren voor thermoplastische tapes in meerdere markten (zie "Consumentenelektronica:hybride composiethoezen").

Aanvankelijk besloot het team dat betrokken was bij thermoplastische tapes zich te concentreren op drie onderling verbonden technologieën:materialen, ontwerp en verwerking.

"Ons doel was om een tapetechnologie te ontwikkelen die in staat was tot massaproductie, kostenefficiëntie en reproduceerbaarheid, zodat elk onderdeel dezelfde hoge kwaliteit had", legt Gino Francato uit, wereldwijd leider op het gebied van composieten van SABIC. “We wilden dat het materiaal dat we produceerden goed verwerkt, zeer efficiënt en in een zeer korte cyclustijd vorm zou krijgen. En aangezien veel van onze klanten meer vertrouwd waren met metaalontwerp, wisten we dat we nieuwe concepten en ontwerptools moesten introduceren.”

Uitgebreide benchmarking verduidelijkte dat de belangrijkste parameters voor het consistent maken van hoogwaardige, dunne tapes met de gewenste dimensionale stabiliteit vezelverspreidings- en impregnatietechnologieën waren. Uiteindelijk verbond SABIC zich met Fiber Reinforced Thermoplastics B.V. (Lelystad, Nederland), dat de broodnodige expertise bood, en SABIC kocht in 2015 een meerderheidsbelang in het bedrijf.

Het is niet verrassend dat ontwerp en procesmodellering een ander tekortkoming waren. Terwijl veel SABIC-klanten zich comfortabel voelden bij het ontwerpen met korte en lange glasvezels voor spuitgieten, waren producten met continue vezels een ander verhaal, vooral in combinatie met spuitgieten.

"Industrieën zoals auto's en consumentenelektronica kunnen geen zaken meer doen met trial-and-error [make and break]-benaderingen, dus ze moeten precies weten hoe ze het gedrag van elk van deze materialen en de interactie daartussen kunnen voorspellen", legt Scott Davis uit. , SABIC-medewerker wetenschapper-wereldwijde toepassingstechnologie. Dat leidde tot een ambitieus programma binnen SABIC om voorspellende tools te ontwikkelen die zouden samenwerken met populaire structurele en procescomputer-aided engineering (CAE) tools. Materiaalkaarten zouden momenteel beschikbaar zijn voor op eindige-elementenanalyse (FEA) gebaseerde pakketten zoals LS-DYNA (van Livermore Software Development Corp., Livermore, Californië) en ABAQUS (van Dassault Systèmes, Vélizy-Villacoublay, Frankrijk).

Een ander besef dat snel volgde, was dat het constant produceren van goede tapes niet genoeg zou zijn voor een dergelijke "onderontwikkelde" technologie, omdat de knowhow op het gebied van procestechniek en geautomatiseerde apparatuur om tapes met hoge productiesnelheden te verwerken nog niet op het niveau waren het team vond dat ze dat moesten zijn.

"We hadden verwacht dat veel bedrijven dit soort hoogwaardige producten zouden kunnen produceren, maar dat was niet het geval", vult Francato aan. "We hebben de branche gecontroleerd en veel bedrijven bekeken, maar de meeste waren gericht op de behoeften van de auto-industrie en we konden er geen vinden waarvan we dachten dat ze op het juiste niveau waren, vooral om de markt voor consumentenelektronica te bedienen." Toen maakte het composiettape-team van SABIC kennis met Airborne (Den Haag, Nederland), een machinebouwer en ontwikkelaar van composietverwerkingslijnen. Airborne had al succes met het ontwikkelen van apparatuur om buizen te maken van thermoplastische tapes voor de olie- en gasindustrie. Het bedrijf had ook ervaring met thermohardende tapes in de lucht- en ruimtevaartindustrie.

"We hadden het gevoel dat Airborne dezelfde doelen had als wij", vervolgt Francato. "Ze waren niet alleen machinebouwers, ze kenden ook composieten en kenden de uitdagingen met composieten", legt hij uit. "Ze hadden al deze ervaring in het automatiseren van tapelijnen, maar wilden niet in de materialen komen, en we hadden de materiaalexpertise, maar automatisering was niet onze competentie."

In 2017 kocht SABIC een minderheidsbelang in Airborne; de twee bedrijven werkten samen om het proces en de apparatuur te ontwikkelen die nodig zijn om op thermoplastische tape gebaseerde laminaten in grote hoeveelheden - miljoenen per jaar - te produceren in een volledig geautomatiseerde omgeving. Dit systeem zou uiteindelijk de Digital Composites Manufacturing Line worden genoemd (zie "High-speed, high-rate thermoplastische composietproductie").

Hars

- De kosten van 3D-printmaterialen met continue vezels verlagen

- Composieten als versterkingen voor het lichaam

- DLR lanceert EmpowerAX om continu 3D-printen op glasvezel te industrialiseren

- Thermoplastische tapes versterkt met op textiel gebaseerde PAN-koolstofvezel

- Het commercialiseren van UV-uithardende thermoharders voor continu 3D-printen met vezels

- Continue tapes, D-LFT ontmoeten elkaar in nieuw compressievormproces

- Continue vezelproductie vervaagt de grens tussen 3D-printen en AFP

- Covestro lanceert Maezio thermoplasten met continue vezels

- Continuous Fiber Manufacturing (CFM) met moi-composieten

- 3D-print composieten met continue vezels

- Vezels veranderen stof in ademregulerende kleding