Advanced manufacturing om anisotropie te benutten

Anisoprint (Esch-sur-Alzette, Luxemburg), opgericht in 2014 door CEO Fedor Antonov, is een van een groeiend aantal technologiebedrijven die het 3D-printen van composieten met continue vezels bevorderen . Het geeft er echter de voorkeur aan bekend te staan als een pionier in het verwijderen van additive manufacturing (AM) van metalen naar composieten.

"De directionele eigenschappen van composieten zijn een voordeel, geen nadeel", zegt Antonov. “Unidirectionele koolstofvezelcomposieten zijn sterker en lichter dan metalen. Conventionele productie en op metalen gebaseerde AM beschouwen de directionele anisotropie van composieten als een nadeel dat moet worden verzacht. Maar de benadering van Anisoprint maakt gebruik van deze anisotropie, door vezels te oriënteren en te plaatsen om precies te voldoen aan structurele belastingen, waardoor het gewicht van het onderdeel aanzienlijk wordt verminderd terwijl de hoge sterkte en stijfheid behouden blijft."

Efficiëntere composieten mogelijk maken

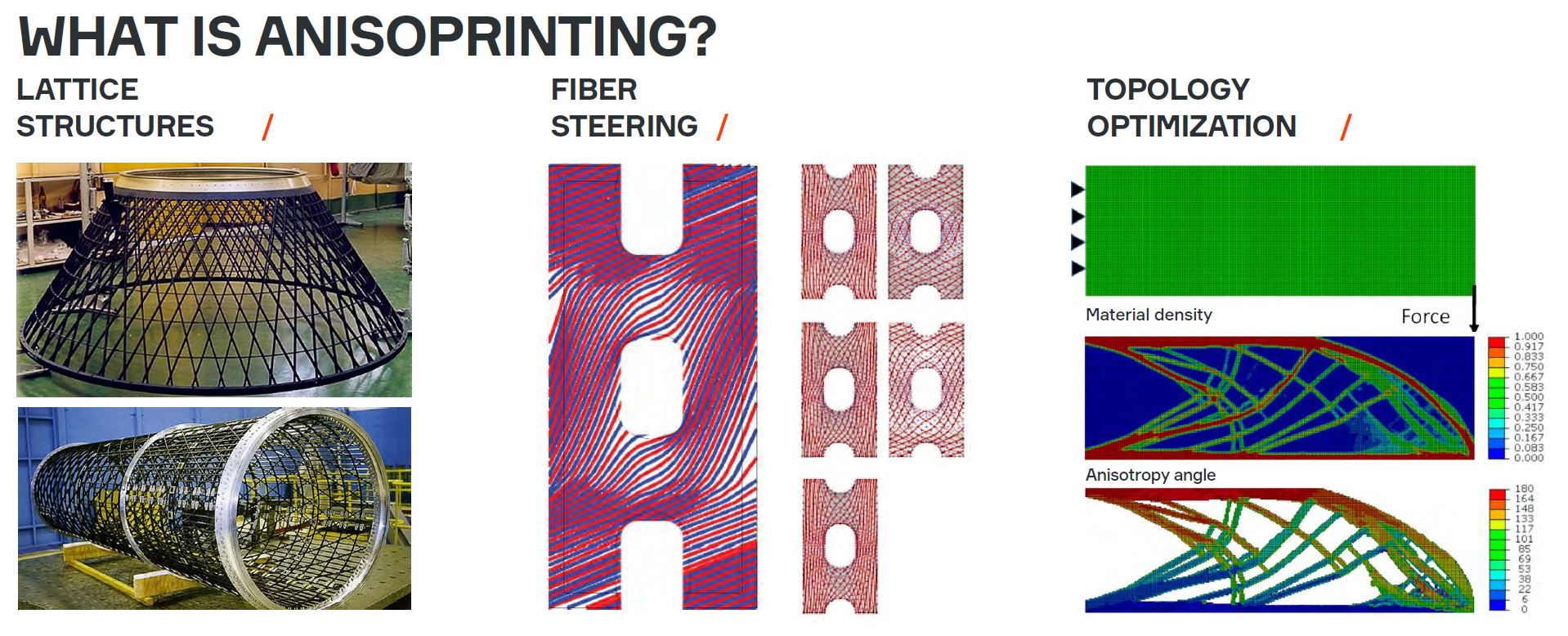

Antonov wijst erop dat bij de fabricage van conventionele composieten typisch praktijken uit de metaalindustrie zijn toegepast, waaronder quasi-isotrope laminaten, het boren van gaten en mechanische bevestigingsmiddelen. "Deze vernietigen de gewichts- en prestatievoordelen van composieten”, zegt Antonov. "Anisoprinting-technologie biedt een veel snellere en flexibelere, geautomatiseerde productiemethode." Het biedt ook een manier om de efficiëntere structuren te realiseren die nu worden uitgevoerd door topologie-optimalisatie en generatief ontwerp software.

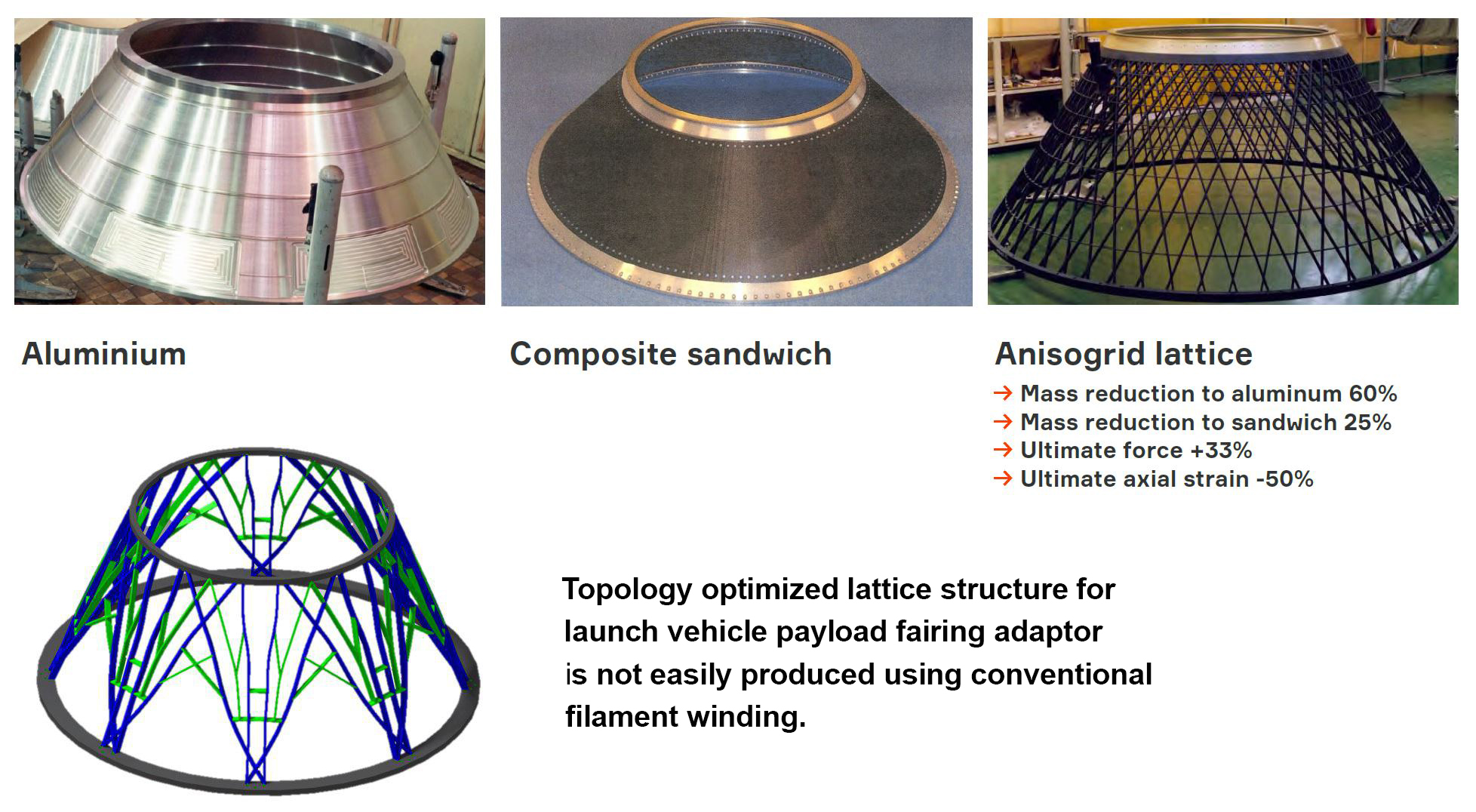

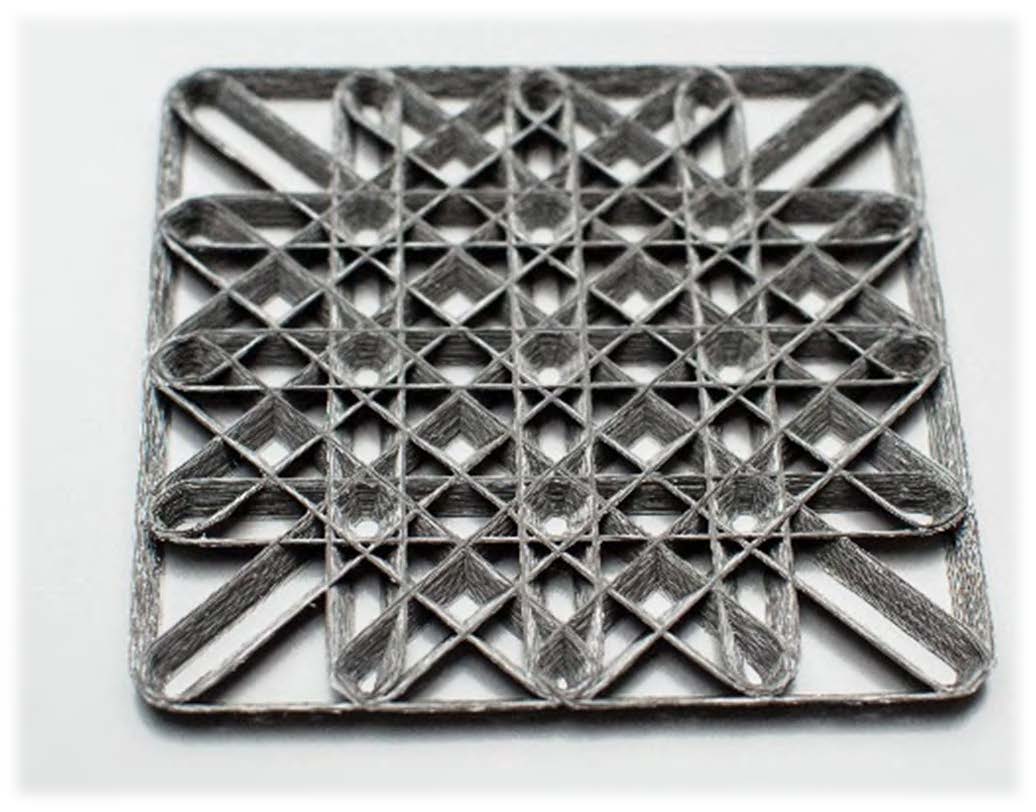

"De meest efficiënte structuren van de natuur, zoals bomen en botten, maken gebruik van richtingseigenschappen en oriënteren ladingdragend materiaal voornamelijk langs belastingspaden", stelt Antonov. Dit soort topologie-geoptimaliseerde structuren zijn echter moeilijk te produceren. Zo worden bijvoorbeeld roosterstructuren die sterke en lichtgewicht stroomlijnkapadapters voor ruimtevaartuigen mogelijk hebben gemaakt, typisch geproduceerd met behulp van filamentwikkeling. Echter, een topologie-geoptimaliseerde versie , met een extra gewichtsbesparing van 30% , is niet langer eenvoudig te produceren met conventionele composietprocessen, noch met recentere geautomatiseerde vezelplaatsing (AFP).

"Conventionele anisogrid-filamentwondstructuren worden bereikt met behulp van groeven in de tooling, en een relatief lage vezelvolumefractie in de ribben maakt het mogelijk om ze te doorsnijden", zegt Antonov. “Dit soort anisogrid-structuren waren ons oorspronkelijke doel. Maar dit werkt niet met AFP omdat je vezelvolumegehalte altijd constant is, en het snijden van ribben zonder de vezels te snijden of lokale diktevariaties is niet mogelijk.”

(Opmerking:voor meer onderzoek hierover, zie https://www.researchgate.net/publication/321081593_Anisogrid_Payload_Adaptor_Structure_for_Vega_Launcher)

Vezelbekrachtiging

Vezelsturing is een techniek die momenteel wordt toegepast op composietproductie met behulp van AFP, waardoor vezels in kromlijnige paden kunnen worden aangebracht - AFP heeft traditioneel rechte lineaire paden gebruikt. Met vezelsturing kan het vezelpad, en dus de mechanische respons van het composietpaneel, worden geoptimaliseerd om hogere prestaties te leveren dan bij conventionele laminaten. In één voorbeeld produceert deze benadering een composietsubstraatpaneel voor een zonnepaneel van een ruimtevaartuig dat een 44% hogere eerste natuurlijke frequentie heeft (minimaliseert de amplitude van trillingen en snellere demping mogelijk maakt) dan een gelijkwaardig conventioneel paneel met rechte vezelpaden en dezelfde massa. Als alternatief kan een paneel met een lager gewicht worden bereikt voor dezelfde frequentieprestaties.

Vezelbesturing maakt het ontwerpen en vervaardigen van onderdelen zoals structurele panelen voor satellieten of snelle machinecomponenten met zeer hoge prestaties mogelijk. Het is een herhaalbaar proces dat een hoge en constante kwaliteit bereikt en innovatieve nieuwe ontwerpen mogelijk maakt. Het kan ook worden gebruikt om het gewicht te verminderen voor hetzelfde geometrische ontwerp. BRON | "Fibre-Steering-technologie voor geavanceerde composietpanelen" (originele link wordt hier gegeven, maar is niet langer beschikbaar via esa-tec-server:http://www.esa-tec.eu/space-technologies/from-space/fibre-steering -technologie-voor-geavanceerde-composietpanelen/)

"Anisoprinting is een combinatie van roosterstructuren en vezelbesturing die wordt gebruikt om topologie-geoptimaliseerde onderdelen te bereiken", zegt Antonov. “Dit is een sleuteltechnologie voor gedrukte composieten. Hoe bouw je bijvoorbeeld een romppaneel voor een commercieel vliegtuig met uitsparingen of gaten?

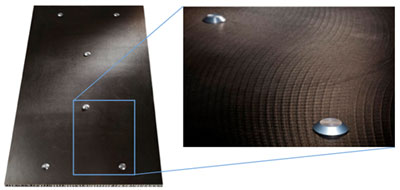

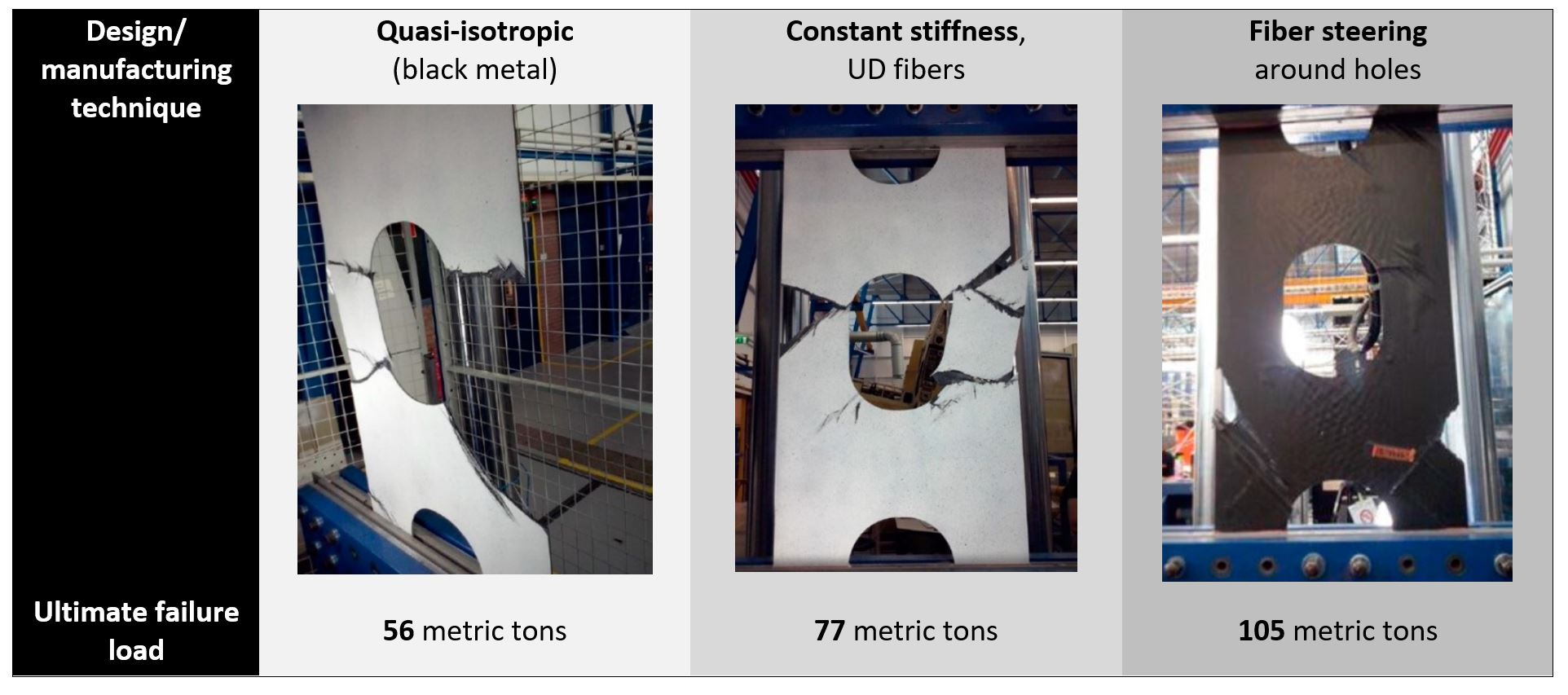

Hij geeft drie verschillende technieken die worden gebruikt om composietmonsters van dezelfde dikte en hetzelfde gewicht te produceren, elk met CNC-gefreesde gaten (zie onderstaande tabel). Hij merkt op dat bij compressietests het monster gemaakt met vezelbesturing een ultieme compressiebelasting heeft die tweemaal zo groot is als die van een quasi-isotroop composiet ("zwart aluminium") en 30% hoger dan een UD-laminaat met constante stijfheid. “Vezelbesturing is dus een krachtig hulpmiddel”, zegt Antonov. "Anisoprinting zal in de richting van AFP-vezelbesturing gaan naarmate we het vezelvolume en de productiviteit verhogen, en AFP zal met meer flexibiliteit naar ons toe evolueren.

De "flexibiliteit" waarnaar Anotov verwijst, is een maat voor hoeveel het mogelijk is om een vezel langs een pad in de driedimensionale ruimte te plaatsen. Arevo, een ander bedrijf dat continu 3D-printen met vezels op de markt brengt, beweert dat het over dit soort flexibiliteit beschikt. "De technologie van Arevo verschilt niet veel van die van AFP-bedrijven zoals Coriolis, Automated Dynamics, Electroimpact, enz.", zegt Antonov. “Ze hebben het alleen geminiaturiseerd en in plaats van een dunne en brede tape te gebruiken, gebruiken ze een dikke en smalle tape met een laser AFP-kop. Het is allemaal hetzelfde." Merk op dat de 3D-printtechnologie van Arevo vanaf het begin op robots is gebaseerd. Hoe zal de technologie van Anisoprint veranderen als het naar robotplatforms gaat?

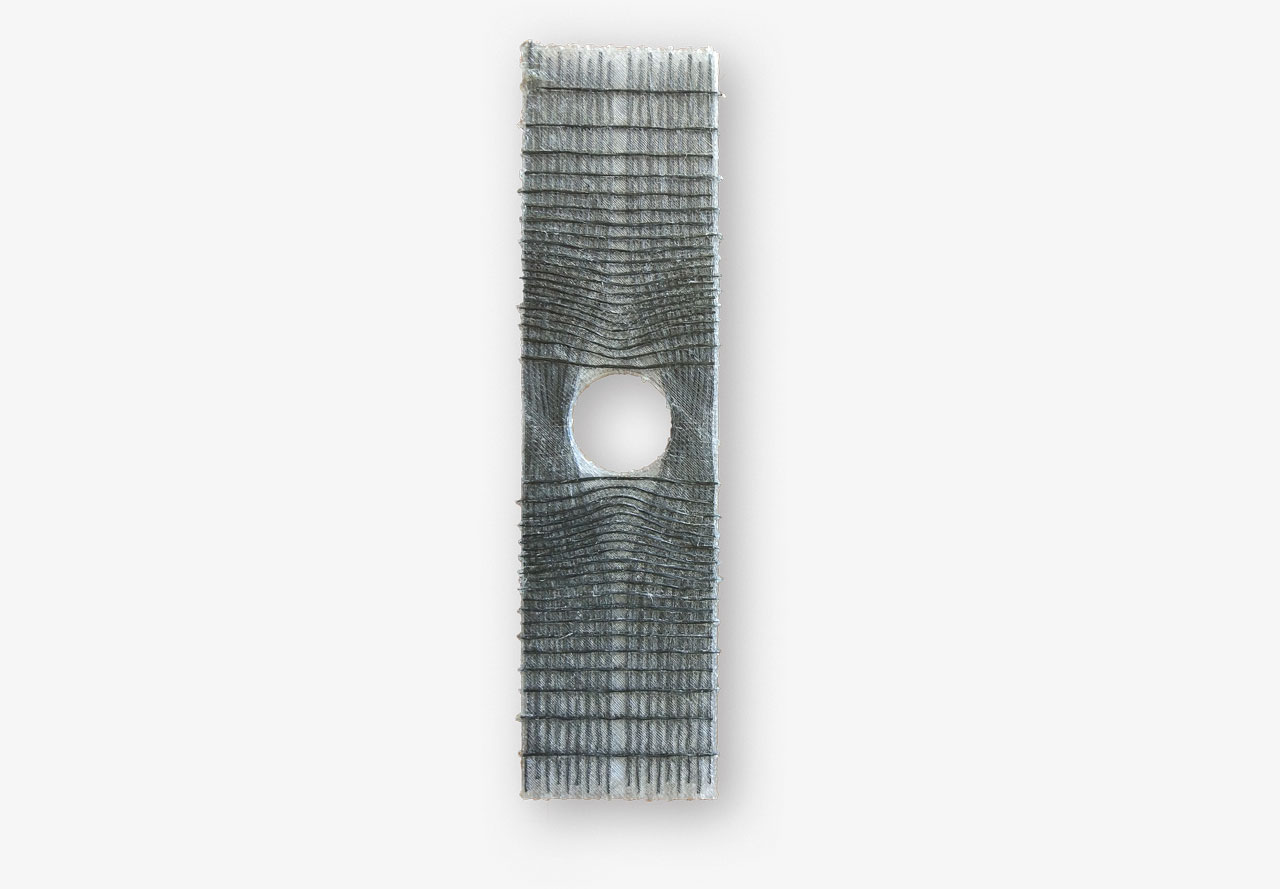

Voorbeeld van een Anisoprint 3D-geprint composietmonster met vezelbesturing.

De geschiedenis van Anisoprint en de TS-TP-aanpak

Antonov en zijn mede-oprichters (Andrey Azarov, Alexey Khaziev, Mikhail Golubev en Zafer Gürdal) zaten aan een nieuwe universiteit in het westelijke deel van Moskou genaamd Skolkovo Institute of Science and Technology (Skoltech), die werd opgericht in 2011. In 2014, Antonov werkte aan de bouw van Skoltech's nieuwe centrum voor composiettechnologie en begon met de ontwikkeling van 3D-printen. De directeur van het composietencentrum was destijds Zafer Gürdal, die in 2015 vertrok en terugkeerde naar het McNair Center aan de Universiteit van South Carolina. De laatste staat nu bekend om zijn R&D in composieten en 3D-printen met continue vezels.

"We besloten om af te splitsen van Skoltech toen Zafer Gürdal vertrok", legt Antonov uit. "Tegen de zomer van 2015 hadden we een prototype CFC-printkop ontwikkeld. Ons volgende doel was om een desktopprinter te ontwikkelen."

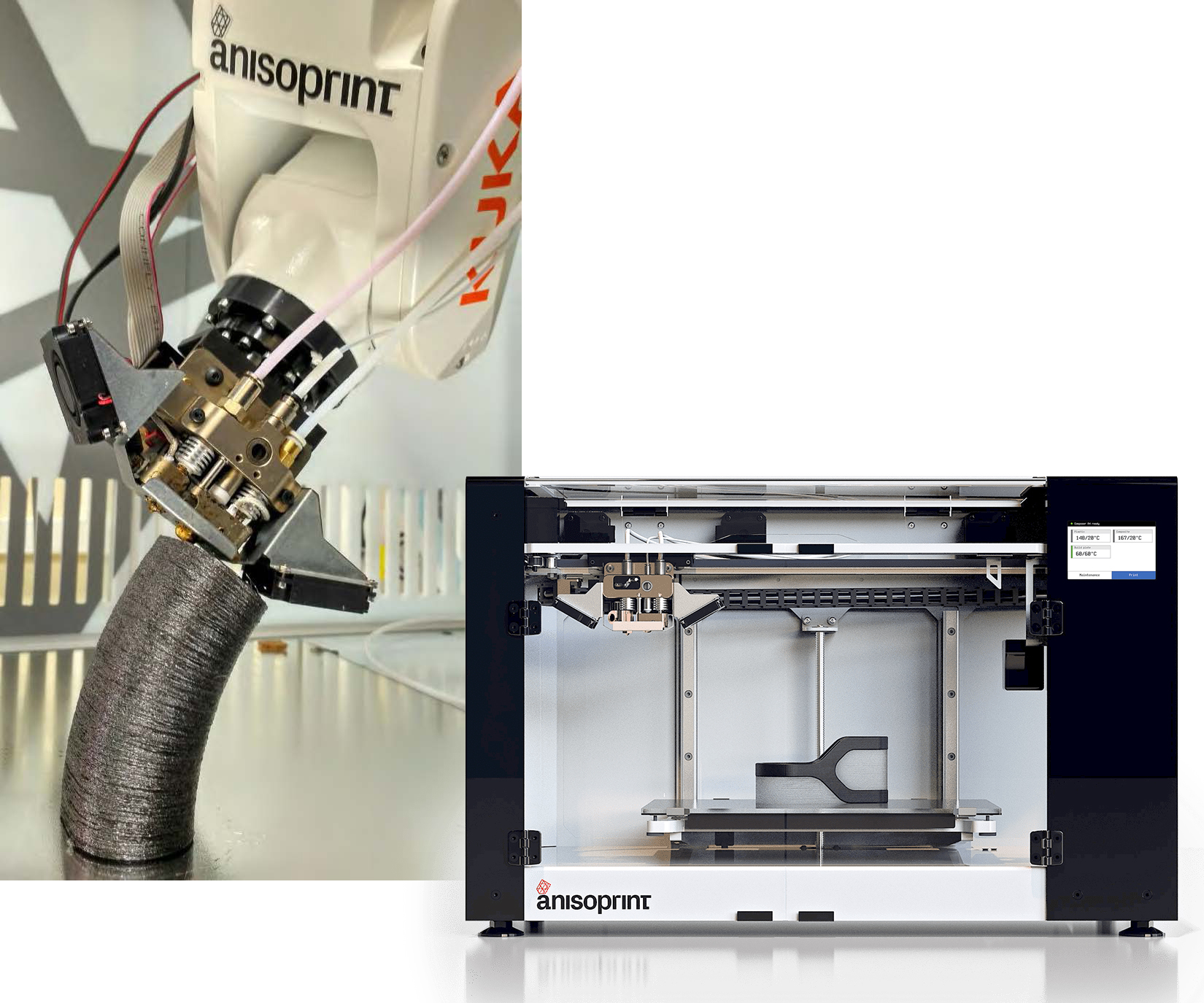

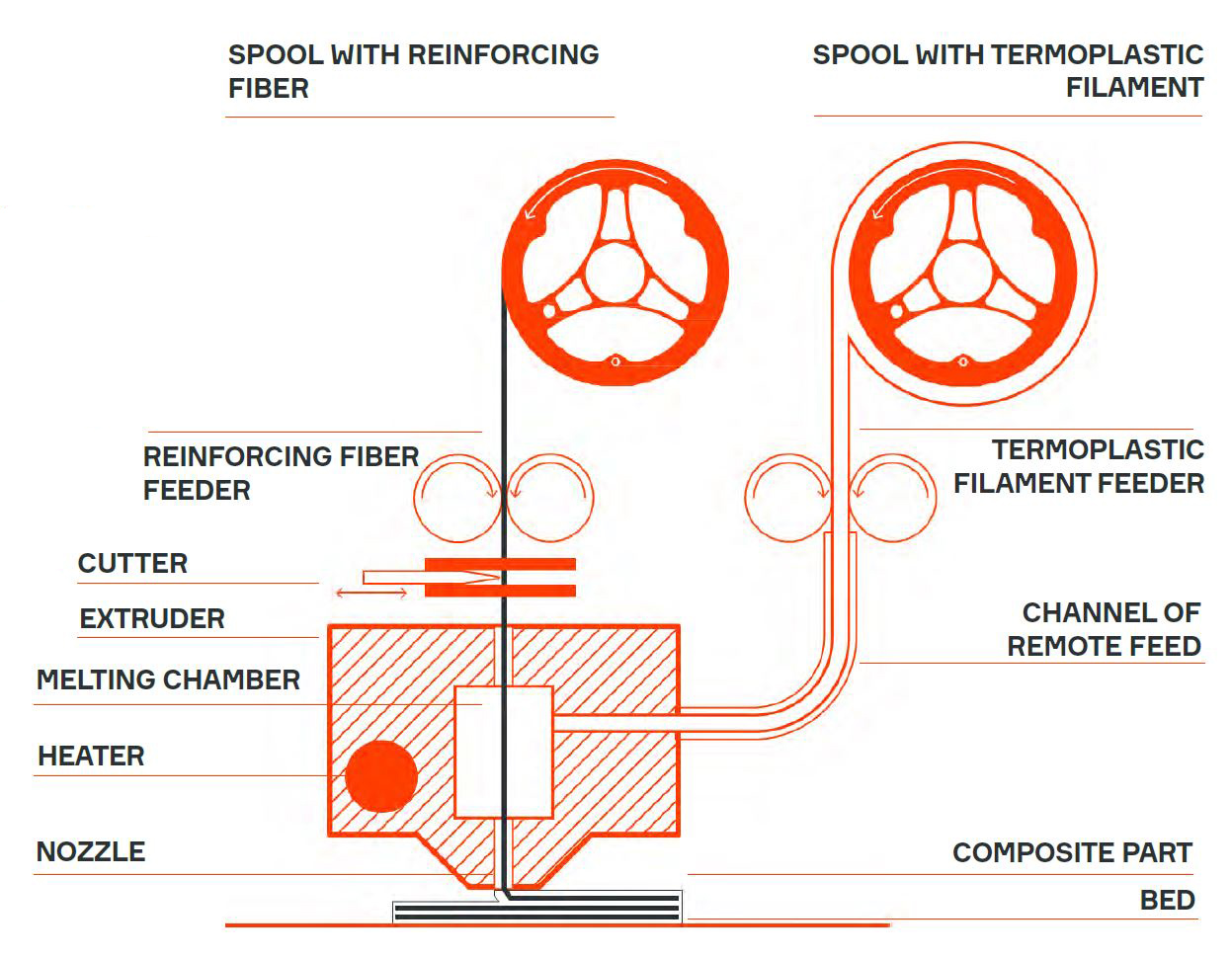

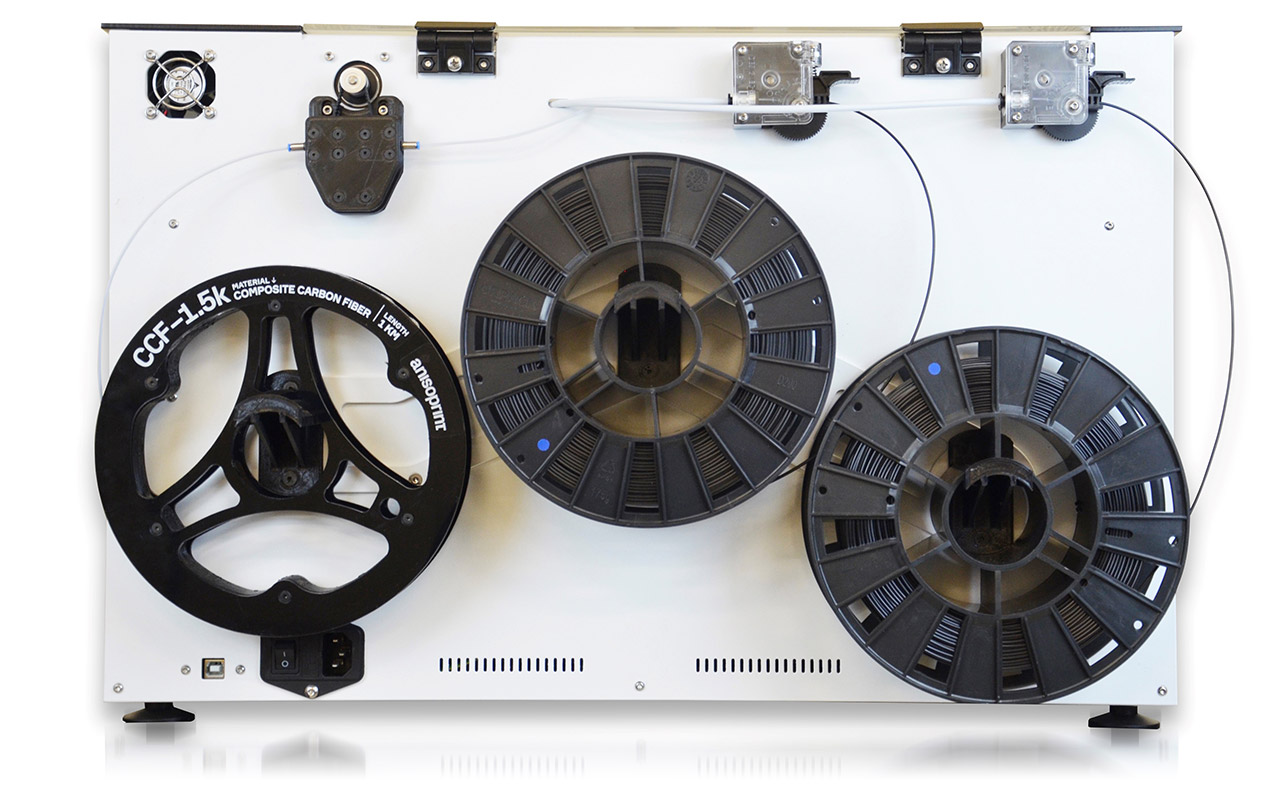

Anisoprint introduceerde in 2017 zijn Composer-desktopprinter. Net als Markforged continue vezelprinters, gebruikt Anisoprint's Composer twee printnozzles:één voor de continue vezelversterking en één voor de plastic matrix. Het glazen printbed van Composer is ondergebracht in een glazen printkamer en kan worden verwarmd tot 120°C, waardoor de effecten van krimp worden geminimaliseerd. Momenteel is het verkrijgbaar in twee maten:

- A3 (420 bij 297 bij 210 millimeter)

- A4 (297 bij 210 bij 147 millimeter)

Met een standaard nozzle-diameter van 0,4 millimeter wordt de printsnelheid van Composer vermeld als 10-80 millimeter/seconde onversterkt en 1-20 millimeter/seconde met continue vezelversterking. Anisoprint kan veel kunststoffen extruderen, waaronder PLA, PETG, ABS, nylon en PC. Het kan deze versterken met zijn composiet koolstofvezel (CCF) materialen en heeft onlangs een composiet basaltvezel (CBF) printmateriaal gelanceerd.

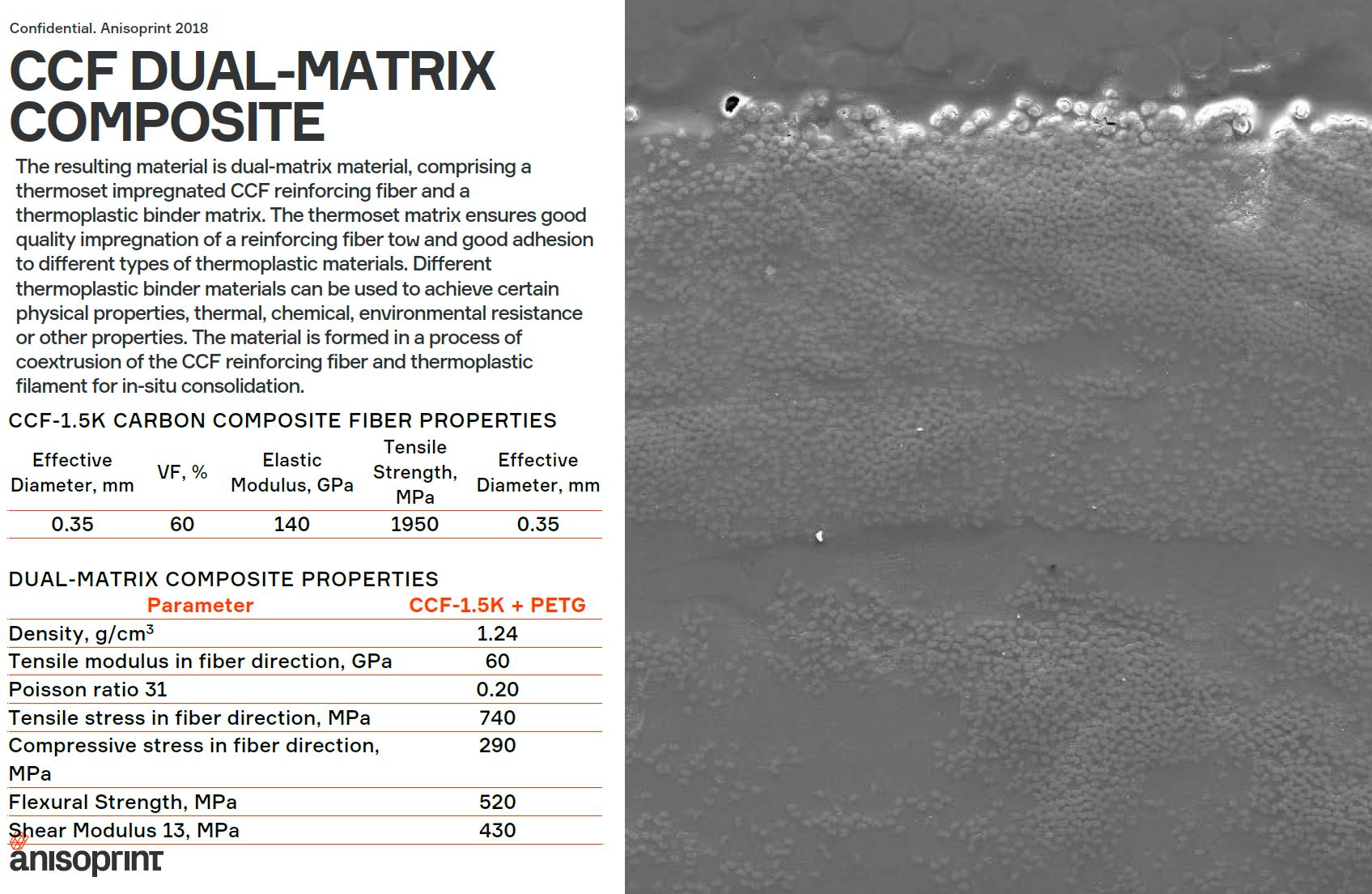

Anisoprint is echter heel anders dan andere 3D-printtechnologieën met continue vezels, omdat het impregneert eerst continue vezelversterking met een thermoset polymeer en extrudeert dit vervolgens tijdens het printen in het gesmolten thermoplastische filament. "Deze benadering met twee matrixen zorgt voor een lage porositeit, goede hechting van vezels aan polymeer en uitstekende mechanische eigenschappen," Antonov beweert.

Hij vervolgt:“De uitvinder van de filamentgewonden anisogrid voor de Proton M launcher payload-adapter, V.V. Vasiliev, die in onze raad van adviseurs zit, heeft laten zien dat dit idee van het gebruik van dual-matrix thermohardende thermoplast (TS-TP) materialen heeft voordelen ten opzichte van het gebruik van een enkele thermohardende of thermoplastische matrix. Thermohardende matrixmaterialen hebben problemen met broosheid, zodat de matrix veel eerder begint te barsten dan de vezel bezwijkt. Vasiliev bewees dat hij dit kon verminderen met een dubbele matrixbenadering.”

De thermohardende Anisoprint gebruikt een meercomponenten epoxy en de uiteindelijke bedrukte laminaten hebben een vezelgehalte van maximaal 45%, zoals getest door de Technische Universiteit van München (TUM).

Het gepatenteerde aanbod van Anisoprint omvat:

Composite Fiber Co-extrusion (CFC)-technologie voor additieve fabricage met behulp van verschillende thermoplastische polymeren versterkt met continue vezels (bijv. koolstof, basalt) die worden geconsolideerd en uitgehard in een geautomatiseerd, eenfasig proces dat geen gereedschap of nabewerking vereist.

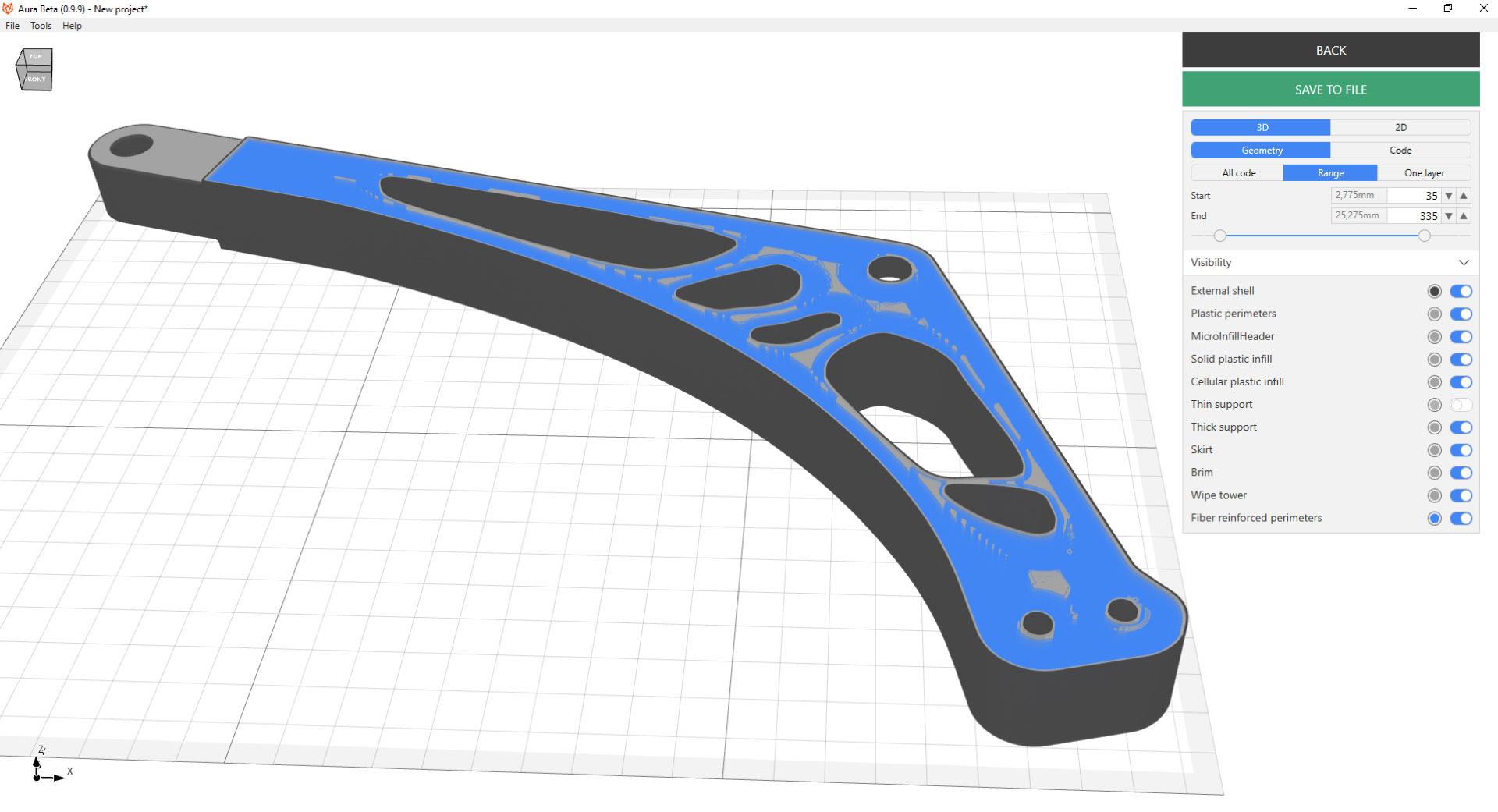

Aura slicer-software die 3D-modellen voorbereidt voor het vervaardigen van onderdelen met behulp van Composer CFC-printer en conventionele FFF-printers.

Composer desktop 3D-printer verkrijgbaar in drie formaten (A4, A3, A2).

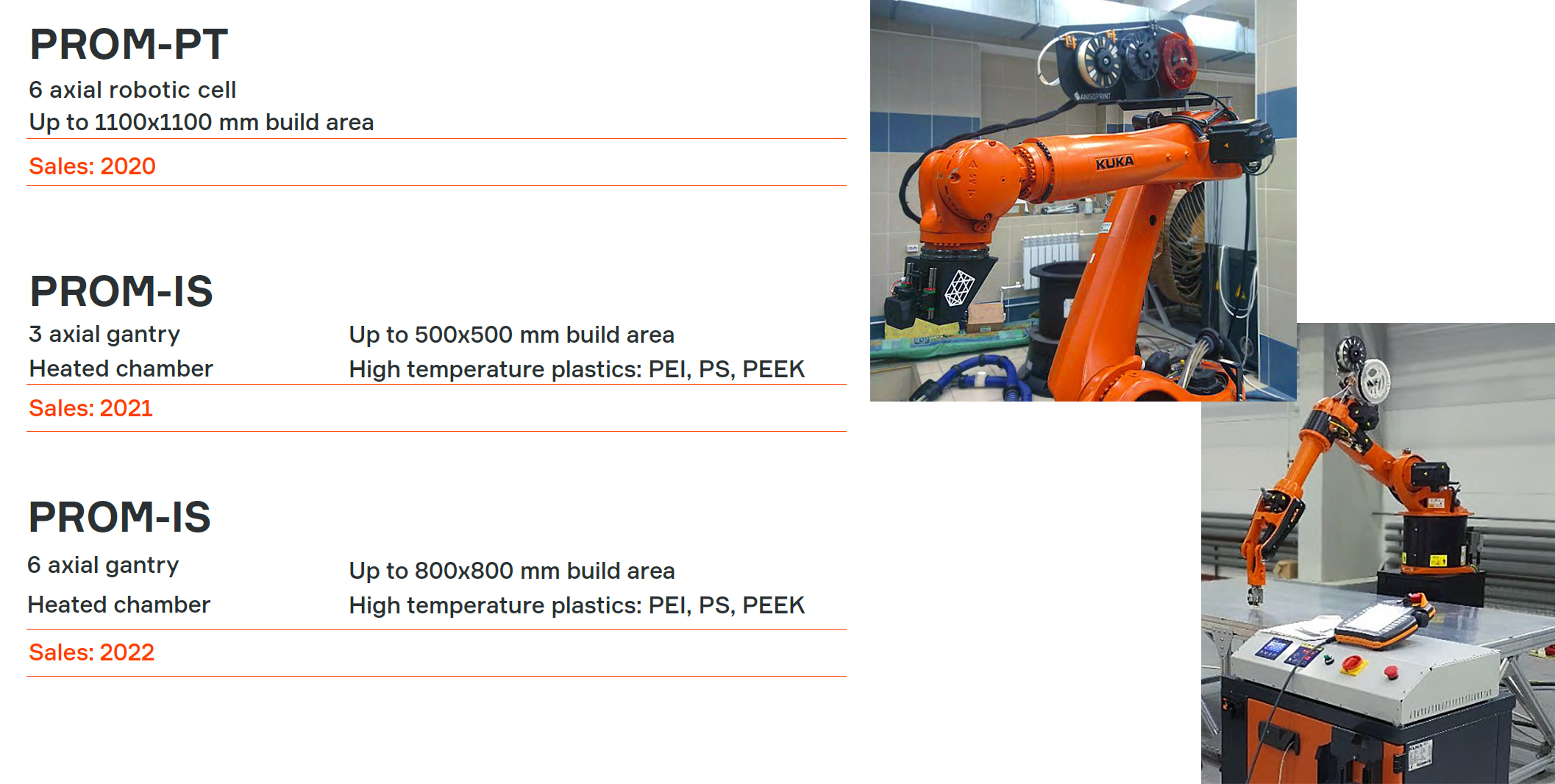

PROM familie van industriële printsystemen met robot- en portaalopties, commercieel verkrijgbaar vanaf 2020.

Robotontwikkeling versus desktop

"De robot heeft een andere printkop omdat je de kop moet verplaatsen om tijdens het printen in krappe ruimtes te passen en te reiken", legt Antonov uit. “In een 2D-vlak is dit geen probleem. Maar in de 3D-ruimte moet je vezels plaatsen waar er al enige structuur is. De ideale bereikbaarheid wordt bereikt met een naald. We hebben dus een compromis nodig, een meer naaldachtige printkop.”

Hij merkt andere verschillen op, zoals industriële controles. “De desktopprinters zijn gebaseerd op consumentenelektronica, zoals Arduino. Maar voor grotere robotsystemen heb je industriële motion control en interfaces nodig en allerlei soorten in-situ kwaliteitsborging, zoals lasermetingen, die Markforged op hun grotere machine heeft. Je moet ook de sensoren en regelaars voor verwarming/koeling aanpassen.” Hij voegt eraan toe dat dit allemaal tijd en middelen kost en dat hun prioriteit de afgelopen twee jaar was om de desktopmachine te ontwikkelen, maar nu werken ze ook aan de robotsystemen.”

Software:Aura

Antonov beschrijft de software van Anisoprint als flexibel, zowel voor beginners als gevorderden. "De software is gebruiksvriendelijk, maar het is belangrijk dat R&D-labs de mogelijkheid hebben om printparameters te wijzigen", legt hij uit. Klanten zijn onder meer het onderzoeksinstituut MFPA (Weimar, Duitsland), Brightlands Materials Center (Geleen, Nederland) en de Technische Universiteit van München, evenals fabrikanten zoals Schunk Carbon Technology, Airbus en BMW.

Anisoprint heeft 3D-geprinte composiet microsatellietonderdelen met tot wel 45% gewichtsvermindering ten opzichte van lichtgewicht metalen.

Partnerschappen voor doorlopende oplossingen

Anisoprint, dat zichzelf aanprijst als een open materialenplatform, wil ook meer partnerschappen ontwikkelen voor nieuwe printmaterialen en onderdelen. In juni kondigde het een overeenkomst aan met het in Malta gevestigde Thought3D om de Magigoo-lijmen van laatstgenoemde te gebruiken. Deze plakken de eerste printlaag op het printbed en voorkomen dat er onderdelen loskomen. "Slechte hechting van de eerste laag is een van de meest voorkomende problemen die geprinte onderdelen kunnen verpesten, en niet noodzakelijk aan het begin van de bouw", legt Antonov uit. “Dit is vooral belangrijk voor ons open materialensysteem, waar de klant kan kiezen uit verschillende soorten thermoplasten. Elk vereist verschillende afdrukparameters en daarom hebben we verschillende instellingen voor de eerste laag in onze Aura-slicersoftware geïntroduceerd. Dit is ook de reden waarom we Magigoo-sticks in elke Composer-doos opnemen om ervoor te zorgen dat onze klanten een goede oplossing in handen hebben voor een goede eerste laag hechting.”

Anisoprinting-applicaties

Anisoprint zegt dat zijn technologie op veel gebieden kan worden toegepast, van ruimtevaart tot consumentenproducten en gezondheidszorg. Een voorbeeld is een vliegtuigstoelsteun die 1,5 ton belasting kan dragen met een gewichtsvermindering van 40% ten opzichte van aluminium. Met 100 van dergelijke armaturen in een gemiddeld passagiersvliegtuig met één gangpad, kan deze gewichtsvermindering leiden tot aanzienlijke besparingen op brandstof en totale operationele kosten.

Anisoprint 3D-geprinte composiet vliegtuigstoelsteun bereikt 40% gewichtsbesparing ten opzichte van aluminium.

Een ander geval is een zuiger voor het vormen van yoghurtpotten, gebruikt in een zuivelproductielijn. Dergelijke zuigers zijn meestal gemaakt van gemalen polyamide, maar het vervangen van dergelijke onderdelen als ze beschadigd zijn, duurt drie maanden, waarbij de productielijn voor de duur wordt stilgelegd. Het onderdeel dat is geprint door een Anisoprint Composer heeft naar verluidt een langere levensduur en vermindert de uitvaltijd van de productielijn van 3 maanden tot 24 uur.

Anisoprint voldeed aan de vereisten voor een onderdeel van een zuivelproductielijn met zijn 3D-geprinte composietzuiger, maar met een drastisch kortere vervangingstijd.

"Anisoprinting maakt het ontwerp en de productie van optimale composietstructuren mogelijk door co-extrusie van composietvezels", zegt Antonov. “Thermoplastische polymeren worden versterkt met continue vezels, geconsolideerd en uitgehard in een eentraps, volledig geautomatiseerd proces, zonder dat nabewerking nodig is. Als resultaat krijgen we onderdelen die vele malen sterker, lichter en goedkoper zijn dan traditionele metalen en kunststoffen en ook superieur aan conventionele composieten.”

Hars

- 5 gemeenschappelijke productieprocessen voor additieven

- Additieve productie versus subtractieve productie

- Voordelen van additieve fabricage

- Een onderzoek naar workflows voor additieve productie

- Top 10 ontwikkelingen op het gebied van composietproductietechnologie

- Composite fabricage:de fabricage van composietmaterialen

- Additive Manufacturing Podcast Aflevering 3

- Additive Manufacturing met composieten in de lucht- en ruimtevaart en defensie

- Henkel biedt materiaalplatform voor additieve productie

- Additieve productie in elektronica

- Additieve productie in de lucht- en ruimtevaart