Composiet 3D-printen maakt schadedetectie in de lucht- en ruimtevaart en de bouw mogelijk

Brightlands Materials Centre (Geleen, Nederland) heeft 3D-geprinte composietonderdelen ontwikkeld met zelfgevoelige functionaliteit. Self-sensing schept mogelijkheden om kritieke constructies in onder meer de lucht- en ruimtevaart, de bouw en de zorg te monitoren.

Wat is zelfdetectie?

Zelfwaarneming is het vermogen van een materiaal om als sensor te fungeren en informatie te verzamelen over zijn eigen toestand. Met koolstofvezelversterkte polymeer-matrixcomposieten is al bewezen dat ze zelfdetectiemogelijkheden bieden op basis van meetbare veranderingen in de elektrische weerstand van de continue vezels. Dergelijke materialen worden ontwikkeld en gedemonstreerd voor structurele gezondheidsmonitoring (SHM) in vliegtuigen en constructietoepassingen, waaronder bruggen en gebouwen.

Traditioneel worden dergelijke zelfgevoelige composietmaterialen vervaardigd met behulp van technieken die meerdere fasen, complexere bewerkingen en speciale apparatuur omvatten. Brightlands Materials Center combineert de zelfdetectie van continue koolstofvezel met fabricage met behulp van additieve fabricage om SHM-toepassingen kosteneffectiever te maken, waardoor een breder gebruik en uitbreiding naar nieuwe toepassingen mogelijk wordt.

Continu 3D-printen met vezels opent nieuwe horizonten

Additive manufacturing maakt een zeer nauwkeurige positionering en oriëntatie van continue koolstofvezels mogelijk. Het is dus mogelijk om de vezels op gekozen locaties in het product te plaatsen om de vereiste sterkte en stijfheid te verschaffen langs gespecificeerde belastingspaden, en een integraal onderdeel van de structuur te vormen. Dit betekent dat de koolstofvezels zich bevinden waar ze nodig zijn om als "sensoren" te fungeren voor het bewaken van de structuur en dat meerdere vezels een reeks sensoren door het hele onderdeel kunnen vormen.

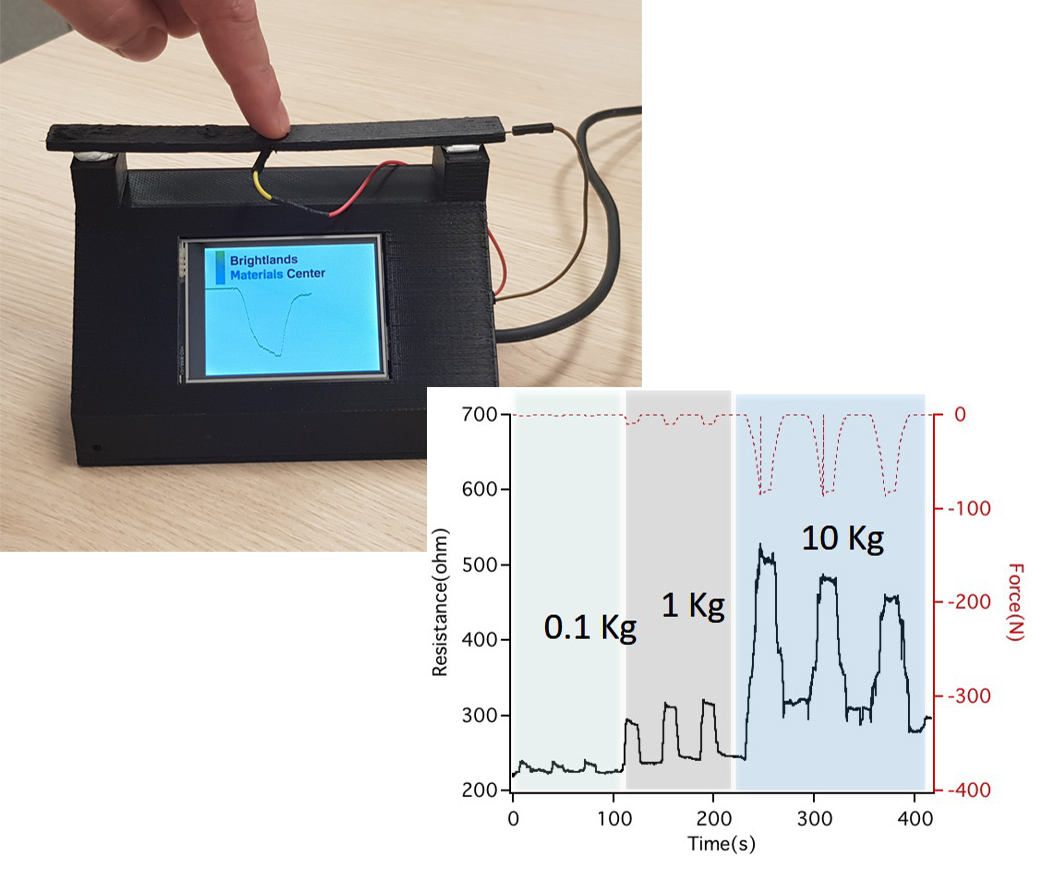

Brightlands Materials Centre heeft dit concept gedemonstreerd door vervorming te monitoren in een schaalmodel van een composiet voetgangersbrug en in een eenvoudige buigbalk. Beide zijn geprint met de Anisoprint (Esch-sur-Alzette, Luxemburg) Composer A4 composiet 3D-printer. "We zijn bijzonder blij met onze nieuwe Anisoprint-systemen, omdat ze zo'n grote vrijheid bieden in de keuze van printmaterialen en de volledige controle over vezelafzetting", zegt Guy Bex, research engineer bij Brightlands Materials Center. Vrijheid in vezelpositionering is ook cruciaal voor detectie, omdat de continue koolstofvezels uit het onderdeel moeten uitsteken om verbindingen te maken met de elektronische hardware die wordt gebruikt voor monitoring.

Nauwkeurigere 3D-printresultaten

Omdat voor 3D-printen geen gereedschappen of mallen nodig zijn, biedt het een proces in één stap om continue vezelversterkte composieten van elke vorm te produceren, ter vervanging van traditionele meerstapstechnieken die complexer, tijdrovender en duurder zijn. Het optimaliseren van het productieproces voor 3D-geprinte structuren kan echter verschillende iteraties vereisen. 3D-geprinte composieten die zelfgevoelig zijn, kunnen informatie verzamelen over hun werkelijke gebruiksomstandigheden, wat belangrijk is voor de ontwerp- en prototypefase van nieuwe producten.

Tijdens dergelijke tests registreert het zelfgevoelige 3D-geprinte onderdeel de werkelijke omstandigheden en krachten die tijdens het gebruik worden ervaren, waardoor ontwerpers en ingenieurs een nauwkeuriger begrip krijgen van de werkelijke vereisten waaraan geprinte onderdelen moeten voldoen.

Een dergelijke detectie kan onderdelen ook in staat stellen als diagnose-instrument te fungeren. Zo kunnen 3D-geprinte zelfgevoelige orthese- of protheseonderdelen patiënten begeleiden en waardevolle informatie verschaffen aan artsen met betrekking tot de verdeling van stress en bewegingspatronen.

Onderzoekspartners

Brightlands Materials Centre is een onafhankelijk onderzoekscentrum opgericht door de Nederlandse Organisatie voor toegepast wetenschappelijk onderzoek TNO (Den Haag) en de provincie Limburg. Het ondersteunt innovatie in de industrie met een sterke toepassingsfocus en biedt toegewijd contractonderzoek en deelname, inclusief een onderzoeksroutekaart op 3D-geprinte zelfgevoelige composieten.

Anisoprint is een uitvinder van anisoprinting - de technologie voor het ontwerpen en produceren van optimale composietstructuren door middel van continue 3D-depositie van vezels. Het bedrijf produceert 3D-printers, materialen (op basis van koolstof- en basaltvezels) en software voor het produceren van geanisoprinte composietonderdelen om wetenschappers te helpen onderzoeksproblemen op nieuwe, effectievere manieren op te lossen en om productiebedrijven in staat te stellen hun kosten te verlagen.

Hars

- 3D-printen en Formule 1:5 trends in de autosport

- Interview met expert:Roboze CEO Alessio Lorusso over high-performance en composiet 3D-printen

- Wat is pigmentafdrukken? Voordelen en nadelen van pigmentafdrukken

- DSM en Nedcam ontwikkelen nieuwe toepassingen voor grootformaat 3D-printen

- Impossible Objects werkt samen met BASF voor composiet 3D-printen

- Victrex en Bond-partner voor 3D-printen van PAEK-onderdelen

- SABIC lanceert composietpaneel voor bouw en constructie

- Materialen en constructie van flexibele circuits

- 3D-printen van composietmaterialen:een inleidende gids

- De verbazingwekkende evolutie van 3D-printen in de ruimtevaart en defensie

- Veel voorkomende ongevallen en verwondingen in de bouw