Multifunctionele epoxyformuleringen tonen potentieel voor toekomstige composietproductie

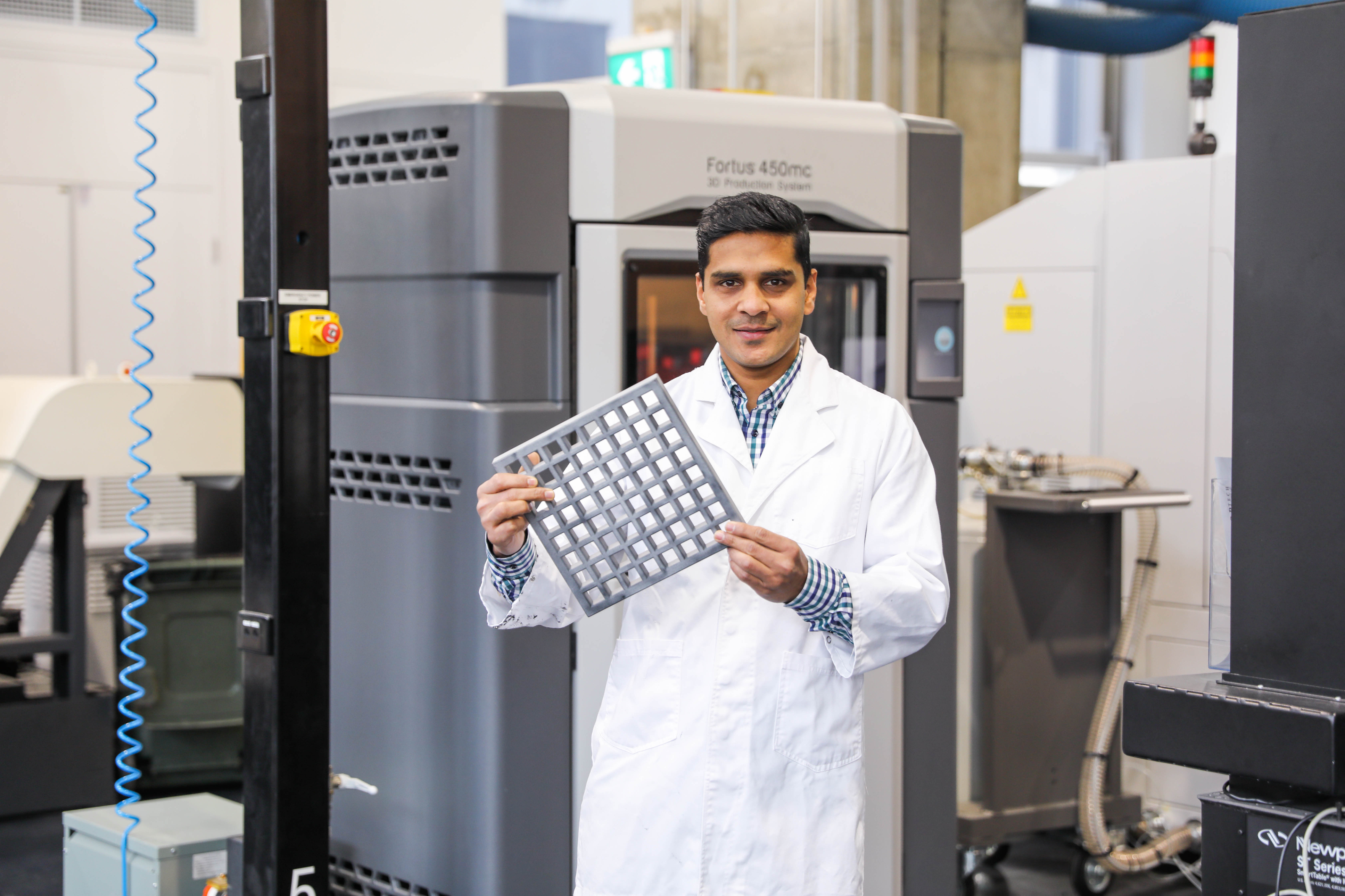

Dr. Nishar Hameed, senior research fellow aan de Swinburne University of Technology, met een 3D-geprint schermprototype in Swinburne's Factory of the Future. Fotocredits:Swinburne University of Technology

Een uitdaging voor composiet 3D-printen en andere productieprocessen om door te gaan met opschalen naar toepassingen met een hoger volume, is de tijd die nodig is om composietonderdelen uit te harden. Onderzoek naar een snel uithardend, additief verbeterd harsmatrixsysteem kan een oplossing bieden.

In een recent gepubliceerde studie van onderzoekers van de Swinburne University of Technology (Melbourne, Australië) in samenwerking met onderzoekers van Deakin University (Geelong, Australië) werd gekeken naar het gebruik van solvaat-ionische vloeistoffen (SIL) - additieven die een oplosmiddel combineren met een metaalzout - als een katalysator om snellere uithardingstijden en lagere uithardingstemperaturen voor epoxyharsen mogelijk te maken. Volgens het artikel worden al geruime tijd andere soorten ionische vloeistoffen gebruikt als additieven in kunststoffen, maar SIL's zijn een relatief nieuwe klasse van deze vloeistoffen en worden nog steeds bestudeerd.

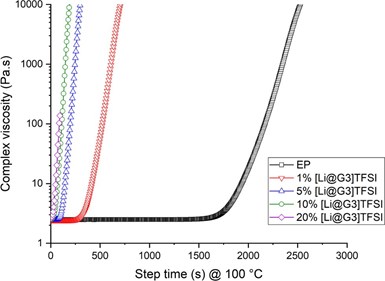

Fig 1. Uitharden van reologische profielen van epoxy-uitharding met behulp van verschillende ladingen ionische vloeibare additieven. (Nishar Hameed et al., ACS Appl. Polym. Mater. 2020, 2, 2651-2657) Copyright 2020, American Chemical Society.

Fotocredit:Swinburne University of TechnologyVoor dit onderzoek voegden de onderzoekers verschillende gewichtshoeveelheden (van 1% tot 20%) SIL's, in combinatie met een verharder, toe aan een epoxymatrix en verwarmd tot smeltpunt. Het artikel meldt dat het epoxysysteem zonder toevoegingen in ongeveer 31 minuten bij 100°C was uitgehard; de toevoeging van slechts 1 gew.% SIL-additieven resulteerde in een 80% reductie van de uithardingstijd en lager voor grotere SIL-hoeveelheden (zie Fig. 1). Volgens de studie vertoont dit type verbeterde epoxyhars potentieel voor snellere, hogere volumes 3D-printen en andere fabricageprocessen voor composieten.

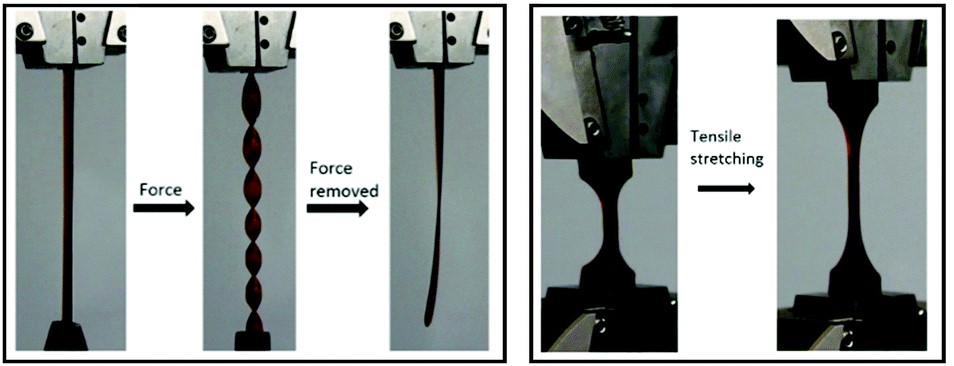

Bovendien was een snellere uithardingstijd niet de enige eigenschap die door het onderzoeksteam werd waargenomen in SIL-versterkte epoxy. Volgens Dr. Nishar Hameed van Swinburne, een senior research fellow die het project leidde en auteur is van het artikel, is dit project voortgekomen uit onderzoek waaraan hij meer dan 10 jaar heeft gewerkt, waarbij hij de interacties van ionische vloeistoffen met epoxyharsen onderzocht. en andere polymeren. In zijn eerste onderzoek waren Hameed en zijn team helemaal niet op zoek naar snelle uithardingstijd, maar ontdekten dat ionische vloeistofverbetering traditioneel brosse epoxypolymeren transformeerde in een flexibel en vervormbaar materiaal (zie figuur 2).

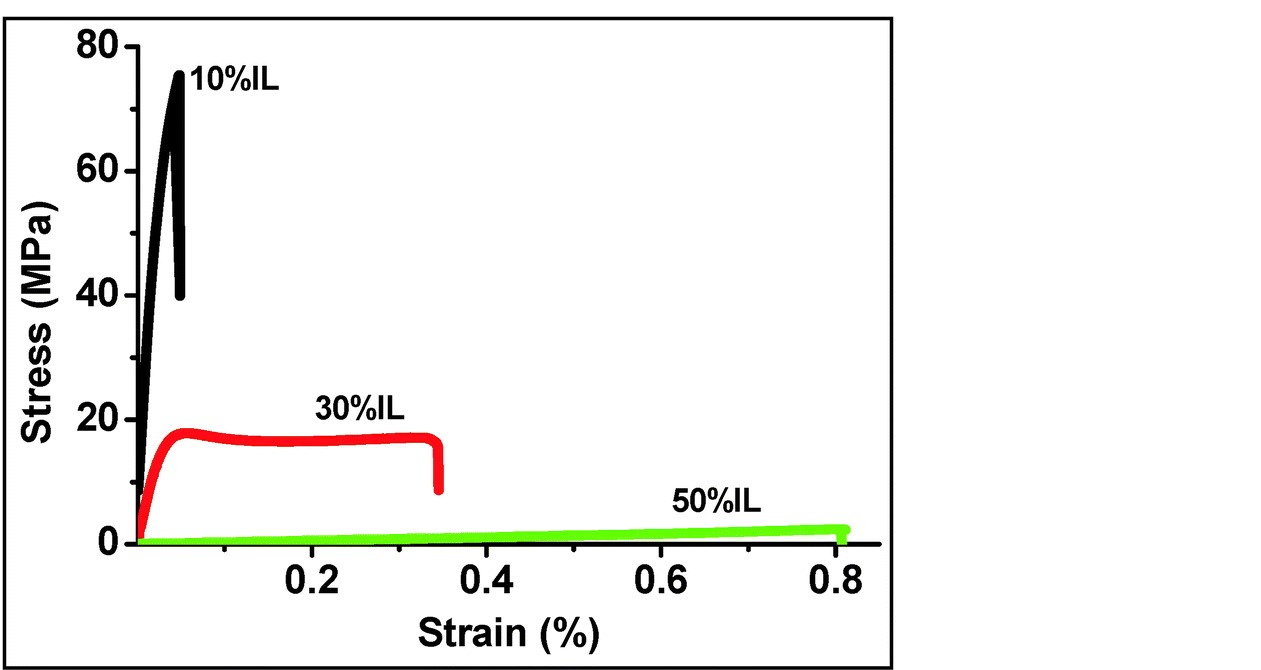

"We ontdekten dat epoxy zich kan gedragen als een kamertemperatuur, flexibel, ductiel thermoplast en ook als een rekbaar elastomeer", zegt Hameed. "Met behulp van een experimentele en theoretische benadering hebben we het omkeerbare mechanisme voor ladingsoverdracht geïdentificeerd waardoor het epoxynetwerk flexibel kan zijn." (Zie Afb. 3.)

Voortbouwend op deze bevinding werkten Hameed en zijn team bij Swinburne samen met het team van Dr. Luke Henderson aan de Deakin University om te onderzoeken of solvaat-ionische vloeistoffen vergelijkbare flexibiliteitseigenschappen vertoonden.

Fig. 3. De mechanische trekeigenschappen van de slimme, multifunctionele ductiele thermoharders bij verschillende IL-concentraties en hun fysieke uiterlijk en gedrag bij kamertemperatuur; hard en bros (10%), kneedbaar en flexibel (30%) en rekbaar en elastomeer (50%). (Nishar Hameed et al, Chem. Commun., 2015, 51, 9903--9906)

Fotocredit:Swinburne University of Technology"De ontdekking van het snelle uithardingsgedrag in epoxy met solvaat-ionische vloeistof was toeval", geeft Hameed toe. De onderzoekers realiseerden zich vanaf de eerste proeven dat het proces "veel te snel" ging, zegt hij, wat betekent dat de epoxy's veel sneller dan normaal uithardden, en meer dan verwacht. "We moesten toen werken met een reeks ionische vloeistoffen, verschillende concentraties en procesomstandigheden om het mechanisme van snel uithardingsgedrag en de bijbehorende fysieke eigenschappen op maat te maken", zegt hij.

"Er was een 72-voudige toename van de uithardingssnelheid voor onze nieuwe harsformulering in vergelijking met de benchmarkhars," zegt hij, "en in sommige samenstellingen was de reactie [zo] extreem snel dat we het niet konden meten. De uitharding was voltooid voordat we testen konden doen.”

Het is veelbetekenend, voegt Hameed toe, dat deze benadering niet alleen de uithardingssnelheid verhoogt, maar ook de uithardingstemperatuur van de hars verlaagt, wat wijst op potentiële energiebesparingen in productieprocessen die deze matrix gebruiken.

Toekomstige toepassingen in de fabricage van composieten in grote volumes

Er is nog aanvullend onderzoek nodig voordat deze harsen klaar zijn om het laboratorium te verlaten. "Voordat we commerciële paden betreden, moeten we enkele van de fundamentele uitdagingen aanpakken die verband houden met de snelle productie van materialen. In snel uithardende composieten treden de verknopingsreacties van epoxy bijvoorbeeld binnen enkele seconden op met snelle verwarmings-, afkoelcycli en vorm- en ontvormingsprocessen, wat leidt tot door het proces veroorzaakte spanningen”, zegt Hameed.

Om deze problemen op te lossen, werken hij en zijn team aan een gecombineerde experimentele en op computationele modellering gebaseerde benadering om eventuele onvolkomenheden te identificeren en te verminderen. "Dit is van cruciaal belang voor de integriteit en efficiëntie van composietstructuren en de bijbehorende productieprocessen", zegt hij.

In de toekomst ziet Hameed potentieel voor SIL-versterkte, snel uithardende epoxy's in de fabricage van composietadditieven, die volgens hem vaak worden belemmerd door langzame materiaalverwerking, een uitdaging die gemakkelijk kan worden aangepakt door snel uithardende harsen. "We ontwikkelen formuleringen die in een kwestie van seconden kunnen worden gestold met behulp van stereolithografische techniek en zo de productietijd van onderdelen versnellen", voegt hij eraan toe.

Andere productieprocessen voor composieten die worden geëvalueerd, zijn onder meer infusie, harsoverdrachtsgieten (RTM) en andere vormen van automatisering, evenals maatwerk voor prepreg-systemen en gebruik in sneldrogende, op epoxy gebaseerde verven, oppervlaktecoatings en lijmen. De flexibiliteit van de harssystemen zal ook gebruik bij thermovormen mogelijk maken, zegt Hameed, wat typisch moeilijk is voor composietlaminaten op basis van thermoharding.

"Er wordt voorspeld dat additieve productie (inclusief automatisering van composieten) samen met snel verwerkbare polymeren de toekomst zal zijn van de grootschalige composietproductie en de serieproductie van composietonderdelen", voegt hij eraan toe. "Snel uithardende harsen en prepregs zijn van cruciaal belang voor deze aanpak, waarbij we materialen nodig hebben die, indien mogelijk, binnen enkele seconden klaar moeten zijn."

Onderzoek is aan de gang in Swinburne's Factory of the Future 3D-print- en rapid prototyping-faciliteit, samen met geavanceerd onderzoek en ontwikkeling van oppervlaktecoating in het ARC Center for Surface Engineering for Advanced Materials (ARC SEAM).

Hameed zegt:"Dit zal een kans zijn om capaciteiten en expertise uit veel verschillende gebieden samen te brengen, om uiteindelijk de productie-uitdagingen voor composietindustrieën aan te pakken."

Voor de volledige resultaten en bevindingen, zie de volledige paper, die werd gepubliceerd in de uitgave van 10 juli 2020 van ACS Applied Polymer Materials .

Hars

- Niobium – een materiaal voor innovaties met een groot toekomstpotentieel

- Een nieuwe kijk op ERP-systemen in moderne productie voor toekomstige groei

- Henkel biedt materiaalplatform voor additieve productie

- Total Composite Solutions (TCS) lanceert epoxy prepreg-oplossing voor ruimtevaart

- Snelle productie van op maat gemaakte samengestelde blanks

- Techsil lanceert heldere epoxylijm voor composietsubstraten

- Rhodes Interform produceert composietpers voor AMRC

- Ontwerp voor het vervaardigen van PCB's

- PCB-productie voor 5G

- Een pleidooi houden voor 5G in de productie

- Wat komt er aan voor fabrikanten?