Ontwerpinnovaties verbeteren de efficiëntie van composiet medische tafel

- Geheel composiet tafelblad, zijhekken en optionele chirurgische arm vergroten het gebied van röntgentransparantie.

- Elastische composietsecties in rail- en scharnierverbindingssystemen maken een luchtpompsysteem mogelijk voor het veilig bevestigen van medische apparatuur aan de tafel.

- Technologie dient als springplank voor toekomstige composiet-op-composiet verbindingstechnologieën.

Koolstofvezelcomposieten worden vaak gebruikt om de oppervlakken van operatietafels te vervaardigen. In tegenstelling tot metaal of andere materialen zijn koolstofvezelcomposieten röntgentransparant, een eigenschap die handig is bij het maken van radiografische beelden van patiënten. Echter, zoals WIT-Composites (Lublin, Polen) ontdekte, is het traditionele ontwerp van de onderzoekstafel niet altijd het meest effectief voor de behoeften van medisch personeel.

WIT-Composites is gespecialiseerd in hoogtechnologische, in de autoclaaf uitgeharde componenten van koolstofvezelcomposiet voor klanten in verschillende markten, waaronder de gezondheidszorg. In 2017 hoorden Michael Wit-Rusiecki, R&D-directeur bij WIT-Composites, en zijn team van klanten uit de medische sector over problemen die medisch personeel tegenkomt bij het uitvoeren van cardiochirurgie, vaatchirurgie, neurochirurgie en orthopedische operaties met behulp van samengestelde tabellen. Voor dit soort operaties, legt hij uit, is tijdens de procedure vaak röntgenfoto's nodig.

“Wat we hebben geleerd, is dat een van de grootste uitdagingen bij het uitvoeren van verschillende tests en medische diensten, zelfs op medische tafels met composiet, röntgentransparante oppervlakken, is dat alle connectoren waar instrumenten aan de tafel zijn bevestigd, zijn van metaal”, zegt hij. Dit betekent dat voor bepaalde procedures of tests die röntgentransparantie vereisen, medisch personeel de patiënten mogelijk meerdere keren tijdens de procedure moet verplaatsen of verplaatsen om delen van de tafel te vermijden die niet transparant zijn voor röntgenstralen.

"We hebben interviews en marktonderzoek gedaan met artsen in Polen om er zeker van te zijn dat er echt behoefte is aan een nieuwe oplossing op dit gebied, en we hebben veel geleerd", voegt Weronika Soszyńska, algemeen directeur van WIT-Composites, toe. Ze zegt bijvoorbeeld dat anesthesiologen hen vertelden hoeveel van de IV's, elektroden en andere apparatuur die op patiënten is aangesloten, kunnen losraken wanneer patiënten moeten worden verplaatst. "Er zijn veel problemen waar je niet aan denkt, en de artsen die we spraken zeiden dat ze heel blij zouden zijn als er een oplossing zou kunnen worden ontwikkeld", zegt ze.

Met financiële steun van het Europees Fonds voor Regionale Ontwikkeling in het kader van het Operationeel Programma Smart Growth 2014-2020-initiatief, heeft de R&D-afdeling van WIT-Composites de komende twee jaar gewerkt aan een medisch tafelontwerp dat volledig is samengesteld, inclusief de rails en verbindingssystemen. Volgens Wit-Rusiecki was het proces niet zo eenvoudig als verwacht.

Complexe componenten leiden tot materiaalinnovaties

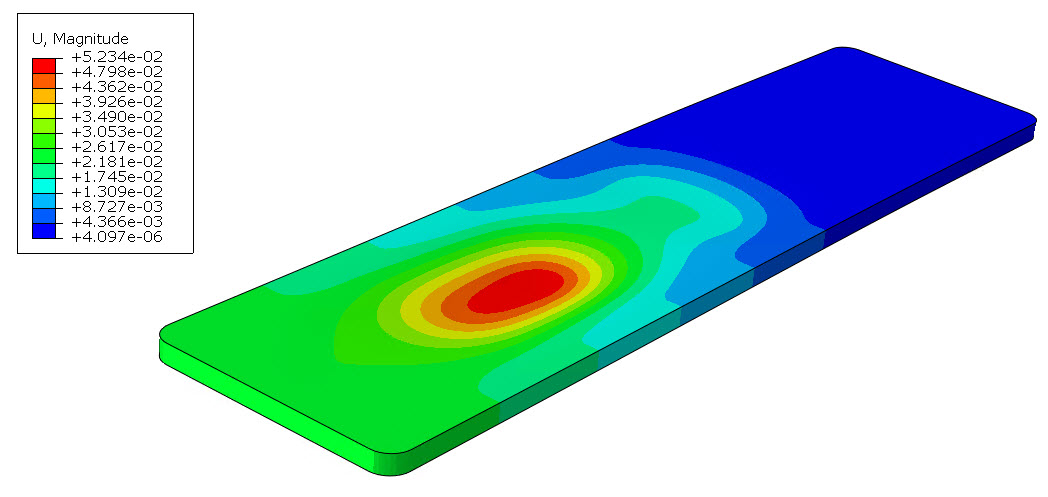

Afb. 1. Belastingen simuleren. Bij het ontwerpen van het oppervlak van de tafel heeft WIT-Composites de materiaaldoorbuiging onder belasting (bovenste afbeelding) en gewichtsverdeling (onderste afbeelding) gemodelleerd om ervoor te zorgen dat het oppervlak de vereiste stijfheid en slijtvastheid had in overeenstemming met de gewichtsverdeling van de patiënt. Fotocredit, alle afbeeldingen:WIT-Composites

"We wilden een heel systeem ontwerpen:het oppervlak van de operatietafel, de zijleuning en een scharnierelement, allemaal gemaakt van composiet", legt Wit-Rusiecki uit. Er werd ook een optionele orthopedische arm ontwikkeld voor gebruik tijdens operaties, ook gemaakt van composieten. Elk van deze componenten had zijn eigen ontwerpuitdagingen en mechanische vereisten, en resulteerde in een proces van trial-and-error van twee jaar.

"We hebben verschillende R&D-projecten uitgevoerd, waarbij we naar verschillende materiaalsamenstellingen hebben gekeken, verschillende vezels van verschillende leveranciers hebben geprobeerd en elastomeren en koolstofvezel/epoxy prepreg op verschillende manieren in lagen hebben aangebracht", zegt Wit-Rusiecki. Hij geeft echter toe dat het team aanvankelijk verschillende problemen had met de materialen, waaronder scheuren in de composietlaminaten, verschillen in gewicht en materiaaleigenschappen tussen materialen van verschillende leveranciers, en - volgens Wit-Rusiecki het meest uitdagend van alles - moeite met het balanceren van elastische eigenschappen tegen belastingsvereisten in verschillende secties van de tabel.

Ontwerpen werden eerst geanalyseerd via programma's zoals SolidWorks (Dassault Systèmes, Waltham, Mass., V.S.), CATIA (Dassault) en NX (Siemens, Plano, Texas, V.S.) en getest op specifieke parameters zoals rek en elasticiteit. Iteratieve fysieke monsters werden op sterkte getest in een gecertificeerd extern laboratorium en tribologische oppervlaktetests voor hardheid en slijtvastheid werden intern uitgevoerd op de intern ontworpen testbank van het bedrijf.

Materiaalkeuzes voor individuele componenten werden gemaakt op basis van testresultaten, waaronder koolstofvezel/epoxy prepreg en, voor extra elasticiteit, lokale toepassing van rubberen elastomeerlagen. Volgens Soszyńska creëert de elastomeerlaag een composiet dat zowel flexibel is (met een variabele Young's modulus) als bestand tegen plotselinge veranderingen in de belasting.

Voor elk van de componenten van het prototype op ware grootte werden vellen gelaagde koolstofvezel prepreg en elastomeer materialen in vorm gesneden, in mallen geplaatst die ontworpen en gebouwd zijn door WIT-Composites, vacuüm verpakt en uitgehard in een autoclaaf.

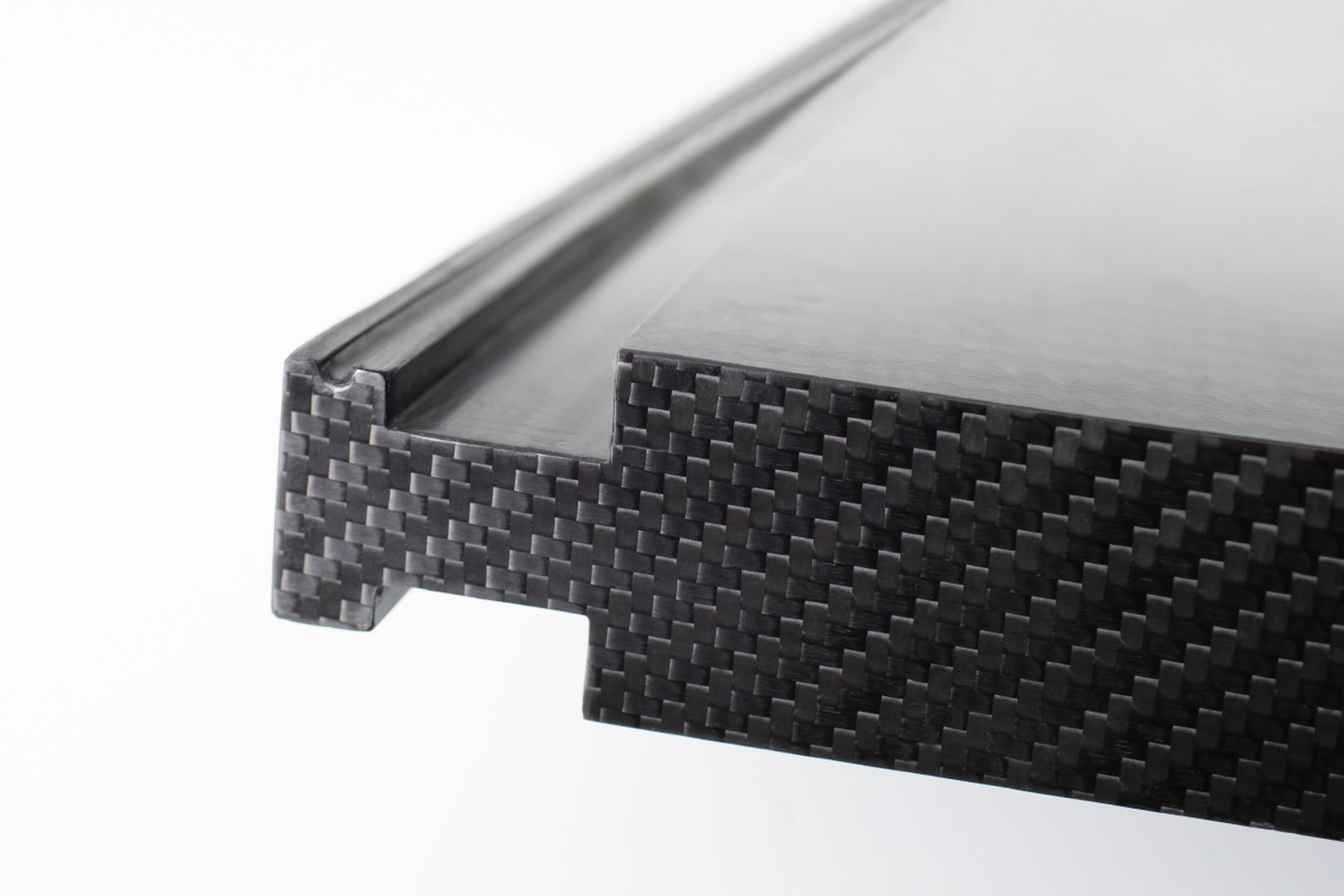

Het tafelblad, de rails en de scharnieren ontwerpen

Voor het oppervlak van de tafel waren de belangrijkste overwegingen voldoende röntgentransparantie, de sterkte om patiëntbelastingen op belangrijke punten te weerstaan volgens de IEC's EN 60601-2-46-normen en ASTM-normen voor slijtvastheid en oppervlaktehardheid. De maximale doorbuiging onder de lading was volgens de gewichtsverdelingsstrategie beperkt tot minder dan 42,56 millimeter; laadvermogen van het tafelblad was 225 kg (496 pound). Maximale doorbuiging op het tafelblad vindt plaats in het centrale deel van de tafel, waar de romp van een patiënt zou zijn. Dit werd veroorzaakt door een ontworpen leegte in de binnencomponenten van de tafel, om de vereiste doorschijnendheid van de röntgenstralen te garanderen (Fig. 1).

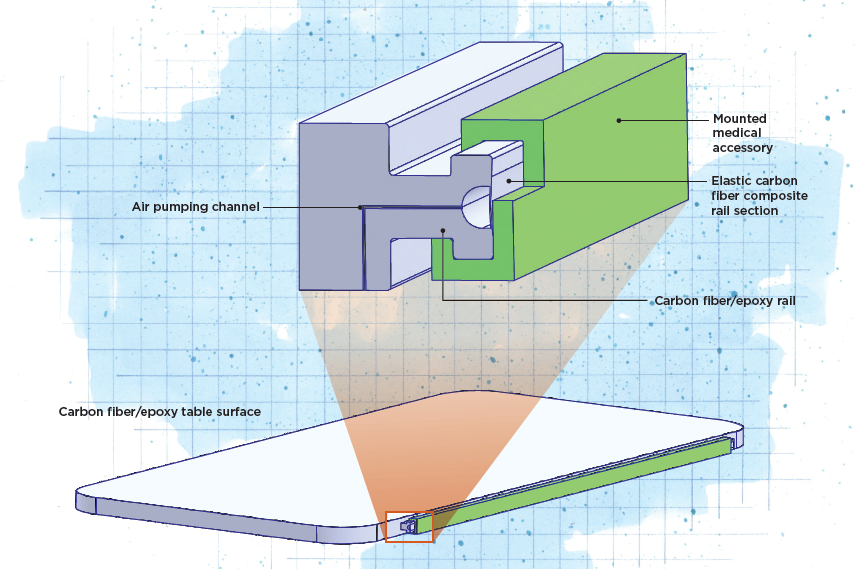

Afb. 2. Een keerpunt. Een mechanische arm wordt aan de tafelrails bevestigd via speciaal ontworpen scharnierende connectoren, in de vorm van het videogamekarakter Pac-Man. De scharnieren kunnen gemakkelijk rond bevestigde componenten schuiven dankzij de lagen elastomeren tussen de prepreg-lagen, die uitzetten om op hun plaats te vergrendelen en samentrekken om beweging mogelijk te maken wanneer lucht in een holle holte wordt gepompt of eruit wordt verwijderd. De ontwikkeling van dit scharnier werd beschouwd als het keerpunt in het ontwerp van het tafelsysteem.

Volgens Wit-Rusiecki was de tafel zelf eenvoudig genoeg om te ontwerpen zolang aan de mechanische vereisten werd voldaan, aangezien er al verschillende bestaande medische composiettafels op de markt zijn om als basis te dienen. Om een volledig samengesteld systeem te bouwen, moest het team echter een set ontwerpen en engineeren. op maat gemaakte composietrails voor beide zijden van het tafeloppervlak, ter vervanging van typische metalen rails, en een soort verbindingssysteem voor medische apparatuur om aan te hangen tijdens procedures.

Alvorens een prototype te bouwen, heeft het R&D-team enkele tientallen ideeën opgesteld voor verschillende verbindingssystemen, gebaseerd op alles, van vormen in de natuur tot deurscharnieren, en voerde het eindige elementen (FEM) simulaties uit om de lijst te verkleinen tot de drie meest veelbelovende keuzes. Het team bouwde mallen en fysieke prototypes van de drie opties om te testen om het laadvermogen te verifiëren.

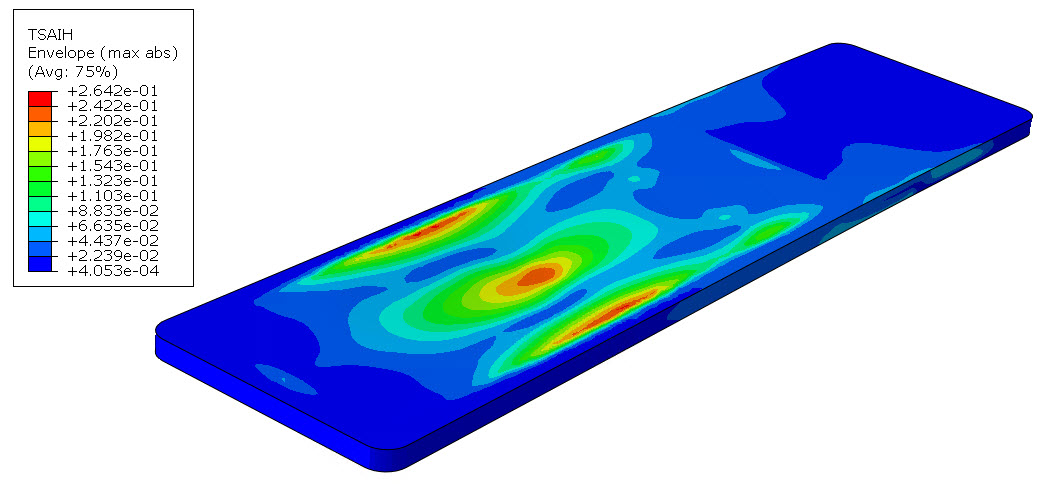

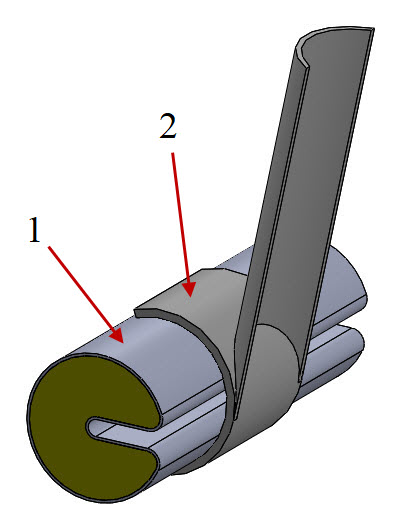

Twee verbindingsontwerpen haalden het uiteindelijke systeemprototype. Het meest effectieve ontwerp werd beschouwd als het "keerpunt" van het hele project. Intern aangeduid als het "Pac-Man"-ontwerp vanwege zijn vorm, past een hol, cilindrisch onderdeel tussen twee parallelle composietsteunen die uitsteken vanaf het uiteinde van de tafel. Dit cilindrische onderdeel vormt een scharnier om een beweegbare orthopedische arm aan het uiteinde van de tafel te verbinden (Fig. 2).

De grootste uitdaging van dit scharnieronderdeel is zijn dubbele functie:het moet niet alleen verplaatsbaar zijn om de arm te kunnen draaien, maar het moet ook de arm op zijn plaats vergrendelen nadat deze in de gewenste positie is gebracht. Om dit te bereiken heeft WIT-Composites een strategie ontwikkeld die gebruik maakt van een persluchtpomp zoals die al op veel operatietafels is geïnstalleerd. Het grootste deel van de buitenhuid van het onderdeel is gemaakt van stijf prepreg; de Pac-Man-achtige inkeping in de cilinder is gemaakt met een dunne prepreg-laag die elastisch is gemaakt met een laag elastomeer. Een buis die aan een persluchtpomp is bevestigd, dwingt lucht in de inwendige holte van het onderdeel, waardoor het elastische gedeelte van de huid uitzet, het tegen de in elkaar grijpende arm duwt en beweging voorkomt. Wanneer de lucht uit de spouw komt, trekt de flexibele wand samen, waardoor het scharnier kan bewegen. "De uiteindelijke vorm voldoet aan de veronderstelde sterkteparameters en binnen een seconde kan het operatiehulpstuk met behulp van perslucht, die beschikbaar is in elke operatiekamer, aan het zijhek van het tafelblad worden gemonteerd", zegt Soszyńska.

Afb. 4. Samengestelde verbindingen. Deze dwarsdoorsnede van het Pac-Man-geïnspireerde scharnier (1) laat zien hoe het past bij medische instrumenten en composiet orthopedische armen (2).

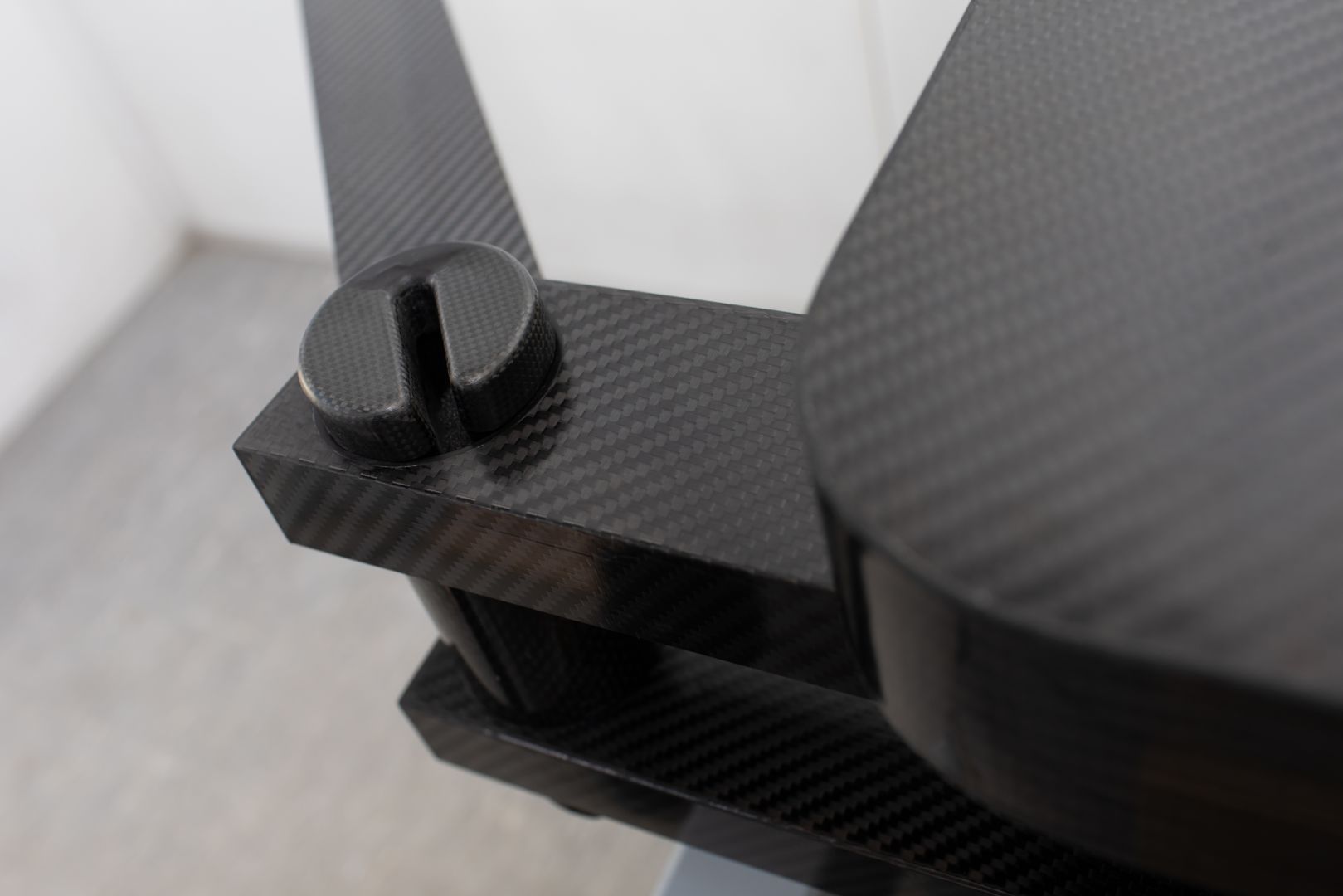

Met hetzelfde flexibele composiet- en luchtpompontwerp ontwikkelde WIT-Composites ook een vergrendelbaar railklemmechanisme om stabiliteit van medische instrumenten langs de zijkanten van de tafel mogelijk te maken (afb. 3 en tekening).

"De veelzijdigheid van deze oplossing wordt gekenmerkt door het feit dat het kan worden gebruikt als connector voor buisvormige elementen en voor scharnierpennen die vaak worden gebruikt in orthopedische bevestigingen tijdens been-, bekken- of wervelkolomoperaties", zegt Soszyńska.

"Wat we hebben bereikt, is dat het nu niet nodig is om de patiënten tijdens de operatie te verplaatsen", voegt Wit-Rusiecki toe. "Voor dit project moesten we al onze mogelijkheden gebruiken, zowel voor het ontwerp van onderdelen en materialen als voor de productietechnologie."

Commercialisering, nieuwe markten

Met een succesvol ontwerp wil WIT-Composites nu samenwerken met een fabrikant van medische apparatuur om de composietcomponenten voor een productlijn voor chirurgische tafels te leveren. Soszyńska zegt dat het bedrijf is begonnen met het demonstreren van de technologie aan verschillende bedrijven in Europa en de Verenigde Staten via het kantoor van WIT-Composites in Las Vegas, Nev. Helaas heeft de pandemie van het coronavirus de onderhandelingen en het vermogen van het team om te reizen en de technologie te demonstreren, vertraagd.

In de tussentijd heeft het bedrijf de ontwerpinnovaties die het voor dit project heeft gecreëerd, gebruikt als springplank voor andere projecten, met name het "Pac-Man" scharnierontwerp. WIT-Composites ontwikkelt bijvoorbeeld een waterstofopslagvat van 150 MPa (21.755 psi) voor het waterstofopslagprogramma van het National Center for Research and Development (Warschau, Polen), als onderaannemer van het Institute of High-Pressure Physics in de Poolse Academie van Wetenschappen (Warschau). Het flexibele composietmateriaal en het ontwerp van de scharnierconnector, ontwikkeld voor het operatietafelproject, leidden tot de ontwikkeling van een nieuwe oplossing voor filamentgewikkelde koolstofvezelcomposietbuizen voor gebruik op waterstoftankstations. "Dit is een volledig nieuwe constructie, iets unieks voor de markt. En dit project is ontstaan uit ons medisch tafelwerk”, zegt Wit-Rusiecki. Een ander langetermijndoel is om de scharniertechnologie van dit project over te dragen naar ruimtevaartuigen en satellietcomponenten.

Hars

- Medisch productontwerp:tips en trucs

- Hoe de operationele efficiëntie van uw productiefaciliteit te verbeteren

- Wat is SCADA en hoe kan het de productie-efficiëntie verbeteren?

- Medische beeldsensor krimpt endoscoopontwerp

- Koolstofvezelinnovaties in de medische industrie

- Hoe digitale betalingen de logistieke efficiëntie verbeteren

- Skeletontwerp maakt concurrerendere samengestelde autostructuren mogelijk

- Hoe hydraulische klemmen de productie-efficiëntie kunnen verbeteren

- Hoe virtual reality design engineering kan verbeteren

- Verbeter de productie-efficiëntie met CNC-bewerkingsservices

- Maak gebruik van 3D-visualisatie om uw productieprocessen te verbeteren